- •1. Способы акустического контакта с объектом контроля и особенности сканирования объектов. Достижение стабильного акустического контакта.

- •2. Физический смысл и взаимосвязь основных величин, характеризующих акустические волны. Закон Гука и его место в акустике.

- •3. Волновое уравнение для бегущих и стоячих волн. Интенсивность и энергия звуковых волн.

- •4. Продольные, поперечные и поверхностные волны. Способы их возбуждения и скорости распространения.

- •5. Нормальные волны. Особенности возбуждения и распространения.

- •6. Отражение и преломление акустических волн на границах раздела сред. Трансформация волн. Критические углы.

- •Коэффициенты отражения и прохождения по амплитуде

- •7. Отражение и прохождение акустических волн при нормальном падении на границу двух сред, разделенных тонким слоем. Просветление границы.

- •8. Отражение от свободной границы твердого тела. Обменные

- •9. Механизм затухания волн в различных средах. Поглощение и рассеяние волн, их зависимость от структуры среды и частоты колебаний.

- •10. Дифракция и поляризация акустических волн.

- •11. Физическая сущность пьезоэффекта. Электрические, механические и пьезоэлектрические свойства пьезоматериалов.

- •12. Основные характеристики преобразователей и способы их определения.

- •13. Структура пьезопреобразователей и назначение отдельных элементов. Классификация преобразователей.

- •14. Особенности и характеристики фокусирующих преобразователей.

- •15. Широкополосные преобразователи (конструктивные особенности, характеристики, способы расширения полосы пропускания частот).

- •16. Устройство, принцип действия и возможности эма-преобразователей.

- •17. Коэффициенты преобразования, способы их повышения.

- •18. Акустическое поле дискового преобразователя.

- •19. Особенности расчета акустического поля преобразователя через мнимый излучатель (прямых и наклонных).

- •20. Классификация и физическая сущность основных методов акустического контроля. Преимущества и недостатки акустического контроля, области применения.

- •21. Физические основы эхо-метода контроля. Электроакустический тракт дефектоскопа.

- •22. Основные типы искусственных дефектов. Расчет акустического тракта. Ард-диаграммы и их применение.

- •23. Характеристики эхо-метода контроля: глубина прозвучивания, мертвая зона, разрешающая способность. Способы улучшения характеристик.

- •24. Чувствительность эхо-метода контроля и способы ее повышения.

- •25. Структура и принцип действия эхо-импульсного дефектоскопа (требования к узлам).

- •26. Особенности повышения чувствительности эхо-метода при высоком уровне помех.

- •27. Помехи при эхо-методе контроля и способы их уменьшения.

- •28. Способы определения координат и оценка размеров и формы дефектов при эхо-методе контроля

- •29. Теневой метод контроля. Физические основы метода. Оценка изменения уровня сигнала в зависимости от величины дефекта и параметров объекта контроля.

- •30. Особенности аппаратуры для реализации теневых методов контроля. Помехи при теневом контроле и способы их уменьшения.

- •31. Зеркально-теневой метод контроля. Схемы прозвучивания. Оценка результатов контроля.

- •33. Погрешности эхо-импульсных толщиномеров и способы их уменьшения.

- •34. Источники появления волн акустической эмиссии и параметры эмиссии. Метод контроля с использованием аэ.

- •35. Особенности аппаратуры для регистрации аэ. Применение метода аэ при испытаниях и эксплуатации изделий, при контроле процессов сварки, резания.

- •36. Особенности акустического контроля неметаллических и композиционных многослойных конструкций. Сущность, аппаратура и область применения метода свободных колебаний.

- •37. Импедансный метод контроля. Основы метода, аппаратура, возможности и область применения.

- •38. Велосимметрический и акустико-топографический методы контроля. Основы методов, аппаратура, возможности и область применения.

- •39. Акустический контроль физико-механических характеристик материалов (твердость, прочность). Особенности методики и аппаратуры.

- •40. Особенности акустического контроля физико-механических характеристик объектов по изменению скорости и затуханию волн (структура металлов, коррозия).

- •41. Акустический контроль поверхностных характеристик материалов (шероховатость, поверхностно упрочненные слои).

- •42. Методика настройки дефектоскопа по стандартным и контрольным образцам при контроле различных объектов.

- •43. Измеряемые характеристики и признаки дефектов.

- •44. Методы распознавания типа дефектов (по условным размерам, по коэффициенту формы).

- •45. Методы распознавания типа дефектов (по параметрам трансформированных и дифрагированных волн).

- •46. Методы визуализации акустических полей: особенности, разрешение, аппаратура.

- •47. Бесконтактные методы возбуждения и приема акустических волн.

43. Измеряемые характеристики и признаки дефектов.

При неразрушающем контроле о дефекте судят по косвенным характеристикам, часть из которых можно измерить. Измеряемую характеристику, по которой принимают решение о возможном обнаружении дефекта или о его отсутствии, называют главной измеряемой характеристикой.

В УЗ-дефектоскопии такой характеристикой является эквивалентная площадь дефекта SЭ.

Сравнивая значения измеряемых характеристик выявленного дефекта и значений соответствующих характеристик эталонного отражателя, получают значения признаков дефекта.

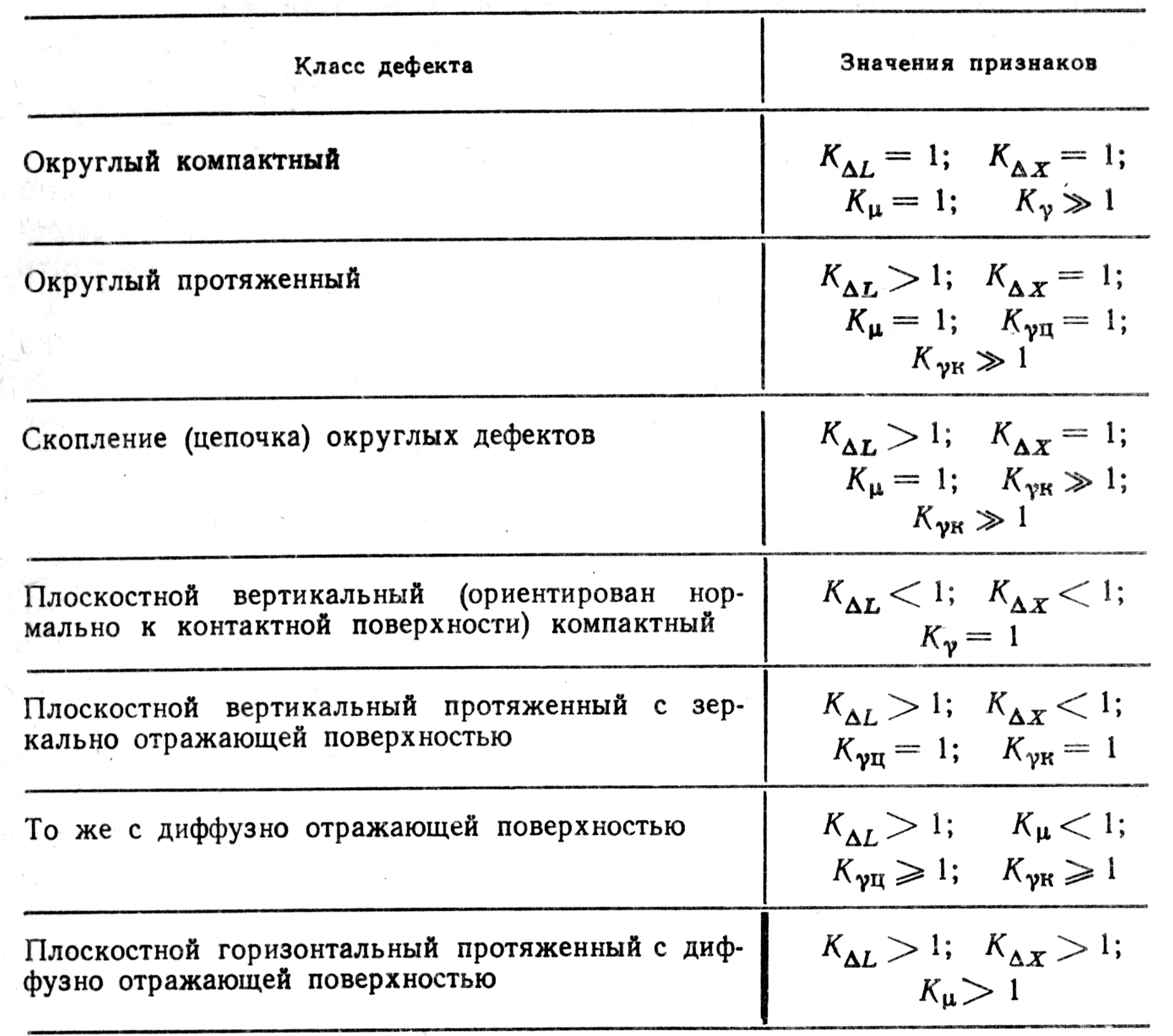

По значениям определенной совокупности признаков идентифицируют дефекты по классам, отображающим их потенциальную опасность.

Оператор при проведении контроля подсознательно пользуется дополнительными (неизмеряемыми) признаками обнаружения дефекта, а именно:

изменением амплитуды U в зависимости от параметра сканирования х, у, φ и γ, т. е. качественными зависимостями U = F (х), U =F (у), U = F (φ) и U = F (γ);

изменениями амплитуды U в зависимости от временного сдвига t эхо-сигнала относительно зондирующего импульса, т. е. качественной зависимостью U = F (t);

изменениями временного сдвига t в зависимости от параметра сканирования х, у, φ и γ, т. е. качественными зависимостями t =F(x), t =F(y), t =F(φ) и t = F(γ).

Зная огибающие амплитуд при заданных диаграммах направленности, можно определить индикатрису рассеяния дефекта.

Под индикатрисой рассеяния отражателя (дефекта) понимают нормированную функцию, описывающую поле отражаемой в направлении к преобразователю УЗ-волны, падающей на дефект.

Индикатриса наиболее полно характеризует конфигурацию и ориентацию дефекта. Однако определение как индикатрис рассеяния, так и огибающих амплитуд весьма сложно и трудоемко.

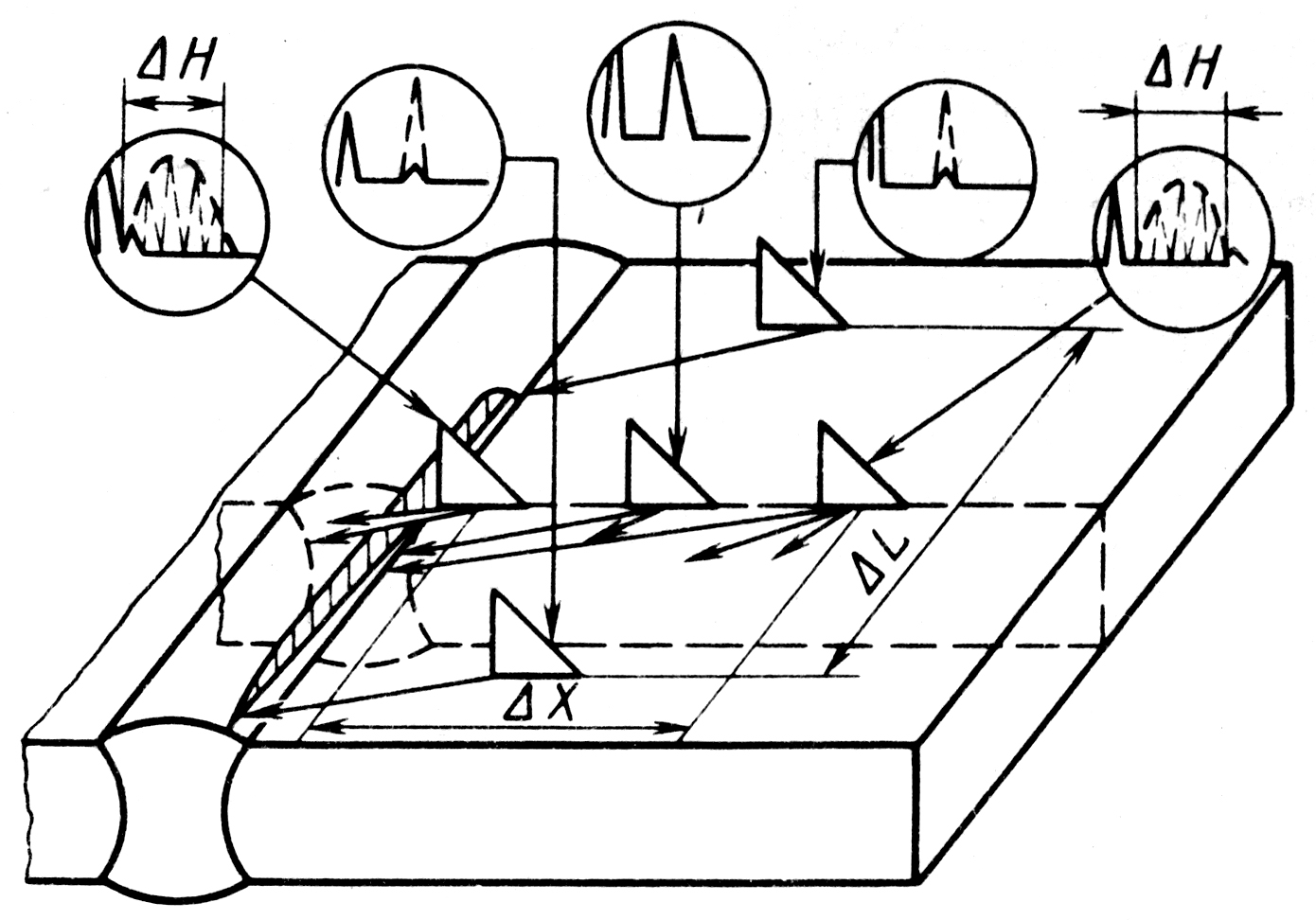

В связи с этим в практике УЗ-дефектоскопии ограничиваются измерением числовых характеристик огибающих, называемых линейными и угловыми размерами дефекта (ΔL, ΔХ, ΔH, Δγ).

Эти характеристики так же, как и эквивалентную площадь дефекта SЭ, измеряют при контроле эхометодом одним преобразователем, включенным по совмещенной схеме.

44. Методы распознавания типа дефектов (по условным размерам, по коэффициенту формы).

Различают условные линейные и угловые размеры дефекта.

К линейным относят: условные протяженность ΔLд, ширину ΔХД и высоту ΔНД; к угловым — азимут γ0 и угол индикации Δγд.

Размеры ΔLд, и ΔХД характеризуются длиной зоны (в миллиметрах) перемещения преобразователя между некоторыми крайними положениями, в пределах которого воспринимается эхосигнал от дефекта.

Условная высота ΔН (в миллиметрах или микросекундах) определяется разностью значений глубины расположения дефекта, измеренных в крайних положениях преобразователя.

Азимут γ0 дефекта, измеряемый в градусах, соответствует углу между нормалью к сечению объекта и плоскостью падения волны при установке преобразователя в положение, при котором достигается максимальная амплитуда эхосигнала.

Угол индикации Δγ характеризуется углом поворота плоскости падения волны в одну сторону от положения, при котором был определен азимут, до некоторого крайнего положения при неизменном расстоянии от точки ввода луча до точки на проекции дефекта на контактную поверхность объекта.

Схемы измерения углов индикации (а) и огибающие амплитуд эхосигналов при озвучивании центра и края дефектов различного типа

При измерении ΔL, ΔХ, ΔH, Δγ возможны два способа задания крайних положений преобразователя.

Способ 1. За крайние принимают такие положения преобразователя, при которых амплитуда эхо-сигнала достигает значения, составляющего определенную часть Aот от своего максимального значения, т. е.

Значение Аот, лежащее в пределах от 0 до 1, можно измерить с помощью калиброванного аттенюатора. При оценке и сравнении условных размеров дефектов значение Аот может быть задано заранее или измерено при выявлении дефекта. В любом случае сравнение (измерение) условных размеров выполняется при Аот = const. Обычно Аот = 0,5 (-6дБ). Условные размеры ненаправленных (округлых) отражателей (дефектов), измеренные этим способом, не зависят от их истинных размеров и монотонно растут с увеличением глубины их расположения.

Способ 2. За крайние положения преобразователя принимают такие, при которых амплитуда эхосигнала достигает некоторого заданного значения , не зависящего от максимальной амплитуды эхо-сигнала. Значение остается постоянным, если измерения выполняются при постоянной условной чувствительности (Ку = const), и меняется с глубиной залегания дефекта, если измерения выполняются при постоянной предельной чувствительности (SП = const). В любом случае относительный уровень отсечки зависит от эквивалентной площади выявленных дефектов.

Процедура измерения условных размеров способом II существенно проще. Значение , не связанное с максимальной амплитудой Umax эхо-сигнала от дефекта, задается в документации на контроль.

Условные размеры, измеренные в соответствии с этим способом, во многом зависят от максимальной амплитуды эхосигнала от дефекта. Поэтому условные размеры ненаправленного дефекта связаны с их истинными размерами, так как последние определяют амплитуду эхосигнала.

Выбор того или иного способа задания крайних положений преобразователя при измерении условных размеров дефекта определяется поставленной задачей.

Например, если нужно получить дополнительную информацию о конфигурации отражающей поверхности дефектов, размеры которых меньше ширины УЗ-пучка в месте расположения дефекта, целесообразен способ I. Он предпочтителен также при оценке истинной протяженности дефектных участков, существенно превышающей ширину УЗ-пучка. При этом необходимо более точно определить границу дефектного участка. Она приблизительно совпадает с осью преобразователя в положении, соответствующем ослаблению амплитуды эхосигнала Umax в 2 раза

Если размер отражателя значительно меньше размера преобразователя, то изменение амплитуды определяется диаграммой направленности преобразователя. В этом случае диаграмма направленности отражателя (как вторичного излучателя) будет значительно шире диаграммы направленности преобразователя и не станет влиять на изменение амплитуды эхосигнала при перемещении преобразователя. Будет, однако, расти максимальная амплитуда с увеличением площади отражателя. Например, кривые 1—3 имеют одинаковую форму, но разную высоту.

Когда размер отражателя приближается к размеру преобразователя (кривые 4, 5), на форму кривых влияет диаграмма направленности отражателя: кривые сужаются. Если размер отражателя больше размера преобразователя (кривая 6), амплитуда эхосигнала может превзойти донный сигнал.

Все методы распознавания типа дефектов и определения их разметов можно условно разбить на четыре группы.

К первой группе относят методы, основанные на измерении условных и угловых размеров реальных дефектов.

Ко второй – основанные на определении акустического коэффициента формы.

Методы третьей группы основаны на использовании дифракционных и трансформированных волн.

Четвертая группа включает в себя спектральные методы.

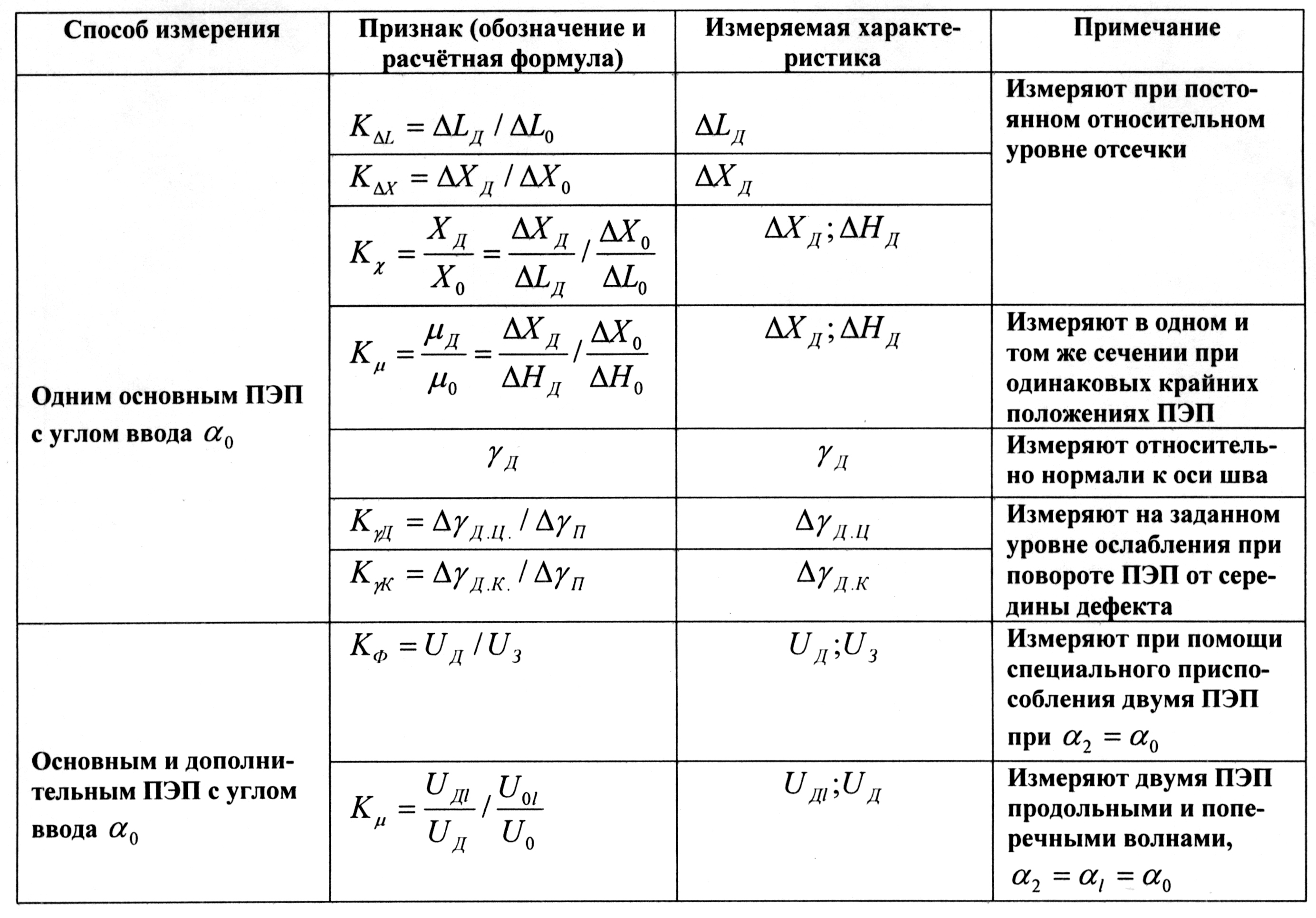

Обобщенная суть методов состоит в том, что, выбрав тип волн, углы ввода, число преобразователей, частоты колебаний, измеряют абсолютные или относительные значения временных, амплитудных или спектральных характеристик принимаемых сигналов, формируют из них признаки, наиболее полно характеризующие дефекты, и по конкретным значениям этих признаков относят реальные дефекты к тому или иному классу.

Затем, если необходимо, определяют тем или иным методом реальные размеры дефектов.

Следует отметить, что ни один из существующих методов распознавания не является универсальным и абсолютно достоверным.

Каждый метод имеет свою область применения, преимущества и недостатки. Поэтому в каждом конкретном случае в зависимости от параметров контролируемого изделия (типа сварного соединения, толщины, марки стали, наиболее характерных дефектов, их ориентации и др.) следует выбирать тот или иной метод или группу методов.

Методы данной группы основаны на измерении условных параметров дефектов — протяженности ΔLд, ширины ΔХд, высоты ΔHд, а также углов индикации дефектов Δγд и сравнении их с аналогичными параметрами, измеренными на эталонных отражателях (например, в СО-2).

Условные ширина ΔХд и протяженность ΔLд дефекта определяются расстояниями между крайними положениями преобразователя, в которых амплитуда эхосигнала от дефекта уменьшается до определенного уровня.

Условная высота ΔHд дефекта определяется как разность показаний глубиномера в положениях преобразователя, расстояние между которыми равно условной ширине дефекта. Условные размеры дефектов измеряют двумя способами, изложенными выше.

Угол индикации дефекта Δγд характеризуется углом поворота преобразователя в сторону от положения, соответствующего максимальной амплитуде эхосигнала от дефекта в данном сечении, до положения, при котором амплитуда эхосигнала уменьшается в заданное число раз.

Точность измерения признаков КΔХ, КΔL, Кμ зависит от точности измерения каждой составляющей (условных размеров в числителе и знаменателе отношения).

Погрешность измерения условных размеров определяется:

погрешностью пеленгации дефекта, вызванной неточностью установки преобразователя;

инструментальной погрешностью, вызванной неточностью отсчета по шкале и равной половине цены деления шкалы глубиномера (ΔН) или линейки (ΔХ, ΔL).

Для компактных дефектов суммарная погрешность измерения ΔН, ΔL и ΔХ при расположении дефектов на глубине 20...50 мм не превышает 30, 18 и 16 % соответственно. Кроме того, погрешность определения коэффициентов КΔХ, КΔL, Кμ зависит от линейных условных размеров дефекта и глубины его залегания. Например, для объемного дефекта, лежащего на глубине 40 мм, погрешность примерно в 2 раза меньше, чем для этого же дефекта, расположенного на глубине 10 мм.

Точность измерения признака Кγ определяется, в основном, точностью установки преобразователя относительно плоскости дефекта, его центра или края, а также точностью отсчета угла поворота преобразователя.

Для распознавания дефектов с помощью этих признаков не требуется разработка специализированной аппаратуры; с этой целью можно использовать стандартные преобразователи и дефектоскопы.

Рекомендуется применять специальные приспособления для удобства отсчета измеряемых параметров.

Рассматриваемые информативные признаки следует применять при контроле сварных швов толщиной 20...60 мм.

Перечислим недостатки контроля с помощью этих признаков:

на достоверность распознавания дефектов существенно влияют их размеры и ориентация;

примерно 1/3 толщины занимает подповерхностная зона, в которой дефекты не могут быть распознаны;

эти признаки являются малоинформативными при обнаружении дефектов с зеркальной поверхностью;

протяженные объемные дефекты с помощью признаков КΔх и Кμ распознаются как плоскостные (кроме КΔL).

Для повышения достоверности распознавания рекомендуется одновременно измерять несколько признаков; при этом решение об отнесении дефекта к плоскостному типу принимают в том случае, если значение хотя бы одного признака соответствует плоскостному.

Вторая группа.

Методы этой группы реализуются при использовании зеркального эхометода (ЗЭМ) контроля. Они позволяют решить задачу распознавания плоскостных и объемных дефектов за счет возможности наблюдения и измерения амплитуды не одного, как при эхометоде, а, по крайней мере, двух отраженных сигналов—обратного и зеркального.

В связи с этим для количественной оценки класса дефекта удобно ввести новый критерий — акустический коэффициент формы дефекта Кф. Применительно к контролю ЗЭМ коэффициент формы определяют в виде отношения (или разности в дБ) амплитуды Аобр сигнала, отраженного от дефекта обратно переднему преобразователю, к амплитуде сигнала Аз, прошедшего от одного преобразователя к другому и отраженного от дефекта и внутренней поверхности изделия, т.е.:

Кф = Аобр/ Аз.

Перечислим преимущества метода распознавания класса дефектов по Кф:

высокие вероятность правильного распознавания типа дефекта и разрешающая способность;

конкретность числового выражения Кф, что позволяет использовать его в качестве браковочного критерия;

исключение измерений амплитуд сигналов Аобр и Аз и, следовательно, возможность использования аппаратуры без аттенюаторов;

независимость результатов распознавания от уровня чувствительности, на котором проводится сравнение сигналов, и от параметров аппаратуры, что исключает необходимость эталонирования чувствительности и обеспечивает надежную воспроизводимость результатов.

Третья группа.

Метод с использованием коэффициента K*tl основан на том, что падающая на дефект поперечная волна, кроме того, что она отражается, всегда трансформируется в продольную волну.

Коэффициент трансформации зависит от ряда параметров дефекта, в том числе профиля его поверхности, размера, ориентации и др.

Измерения осуществляют следующим образом. Первая пьезопластина преобразователя, ориентированная под углом β1>βкр1, возбуждает в контролируемом изделии поперечную волну, которая частично отражается от дефекта в виде поперечной волны, а частично трансформируется в продольную. Интенсивность трансформации определяется видом дефекта, наличием у него острых кромок. Измерив первой пьезопластиной амплитуду Att сигнала отраженной волны и второй дополнительной пьезопластиной (раздельный режим), расположенной в той же призме, под углом β2<βкр1 амплитуду Atl, а затем, вычислив их соотношение Кtl = Аtl/Att, можно получить информацию о виде дефекта. Излучение и прием волн осуществляются в близких точках на границе раздела преобразователь—изделие.

Схема реализации метода с использованием коэффициента K*tl

Оптимальные параметры преобразователя, реализующего этот метод, следующие. Две пьезопластины располагают на двух соседних площадках призмы таким образом, чтобы их акустические оси сходились в одной точке. Один пьезоэлемент ориентируют под углом β1 = 40° (материал призмы плексиглас), другой — под углом β2 = 20°. Пьезоэлементы развернуты под углом γ = 4°