- •24. Физическая природа изнашивания

- •23. Влияние на износ сож

- •22. Влияние на износ режимов резания

- •25.Критерии затупления (критерий максимального износа).

- •27.Влияние на силы резания свойств обрабатываемого материала, материала инструмента и скорости резания.

- •26. Силы резания при точении (схема действия, составляющие).

- •28.Влияние на силы резания t и s.

- •29.Влияние на силы резания угла резания и главного угла в плане.

- •30.Общие зависимости для определения сил резания.

- •31. Скорость резания и стойкость.

- •32. Влияние на скорость резания обрабатываемого материала, глубины и подачи.

- •Сверление и рассверливание отверстий

- •Растачивание отверстий

- •33. Разновидности токарных операций. Обтачивание гладких цилиндрических поверхностей

- •Подрезание торцов и уступов

- •Вытачивание канавок

- •Обработка конусов

- •34.Строгание, режущий инструмент, режимы резания

- •35.Долбление, режущий инструмент, режимы резания

- •36.Процессы сверления и рассверливания

- •40. Факторы влияющие на силы резания при сверлении.

- •42. Сверление глубоких отверстий.

- •38. Сила резания при сверление.

- •41. Износ свёрл, скорость резания.

29.Влияние на силы резания угла резания и главного угла в плане.

Влияние переднего угла: Т.к. реж кромка станов острее, что приводит к уменьшению усадки стружки след-но уменьш. силы резания.

Влияние главного угла в плане: С увеличением угла φ сила резания уменьшается т.к. уменьшается длина активной части режущей кромки и соответственно уменьшается сопротивление, силы резания уменьшаются. При увеличении угла φ возрастает толщина среза и длина криволинейного уч-ка режущей кромки. С увеличением толщины среза уменьшается деформация(усадка стружки) В диапазоне от 30-60(град) увелич средней толщины среза играют большую роль в уменьшении деформации, чем увелич длины криволинейного участка, что приводит к уменьшению Pz, а в диапазоне от 60-90(град) увеличение средней толщины незначительно, тогда как длина криволинейного уч-ка продолжает возрастать и соответственно увелич силы резания.

Влияние формы резца в плане: Влияние фасонного резца на силы резания больше, т.к. длина активной части реж кромки больше => больше сопротивление резания. Соответ-но больше сила резания.

Влияние износа инструмента на силы резания: Износ по передней пов-ти уменьшает силы резания. С увеличением износа по передней пов-ти увеличивается угол, что приводит к уменьшению силы резания. С износом по задней пов-ти увеличиваются силы трения и соответственно увеличиваются силы резанияю

Влияние СОЖ: а) СОж уменьшает коэф трения м-ду стружкой и передней пов-юи м-ду задней пов-ю и обрабатываемой пов-ю. При этом нагрузка снижается на 30%.

б) уменьшение сил резания при применении СОЖ объясняется адсорбным понижением твердрсти.

30.Общие зависимости для определения сил резания.

На величину силы резания влияют обрабатываемый материал, площадь среза и его форма, углы реза, скорость резания и ряд других менее существенных факторов. Влияние на силу резания обрабатываемого материала видно из следующих сопоставлений. Силы резания при обработке стали средней твердости примерно в 2,2 раза больше, чем при резании чугуна средней твердости. Сила резания при обработке самой мягкой стали значительно меньше силы резания при обработке самой твердой стали. При обработке чугуна различных твердостей эта разница не так велика. Сила резания возрастает с увеличением площади среза. Если при этом увеличение площади среза получается за счет увеличения глубины резания, сила Рz возрастает пропорционально глубине резания. При Сила резания получается различной при одинаковых площадях среза, но разных их формах. Она меньше при больших значениях толщины среза, чем при меньших. Например, сила резания при глубине 4мм и подаче 2мм/об несколько меньше, чем при глубине резания 8мм и подаче 1мм/об, несмотря на то, что площадь среза в обоих случаях одинакова и равна 8 ммІ. Это объясняется так же разной степенью деформации металла в срезаемом слое. С уменьшением переднего угла резца, т.е. с увеличением угла резания, села резания возрастает, так как при этом увеличивается угол клина, которым является резец. При увеличении главного угла в плане примерно до 50-55є сила резания уменьшится. С дальнейшим увеличением этого угла сила резания возрастает. Изменение величины силы резания, вызываемое изменением главного угла в плане не значительно. При увеличении радиуса закругления вершины резца сила резания возрастает, но так же не значительно. Затупление резца вызывает увеличение силы резания. На величину силы резания влияет так же введение в зону резания смазочно-охлаждающей жидкости (СОЖ). Маслянистые вещества, содержащиеся в охлаждающей жидкости, проникая в микроскопические трещины деформируемого резцом металла, уменьшают силы трения, появляющиеся в зоне образования стружки. Благодаря этому сопротивление резанию уменьшается.

31. Скорость резания и стойкость.

Скорость главного движения резания (скорость резания) - скорость рассматриваемой точки режущей кромки или заготовки в направлении главного движения резания. При точении, когда заготовка вращается с частотой вращения n (об/мин), скорость резания (м/мин): =Dn/1000,

D – наибольший диаметр поверхности резания, мм.

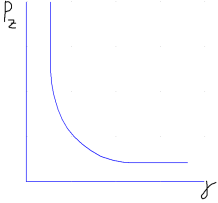

Продолжительность резания новым или переточенным режущим инструментом до его отказа, т.е. до достижения предельно допустимого износа, называется периодом стойкости Т. Чем больше интенсивность изнашивания, тем меньше период стойкости инструмента. Последний служит количественным выражением интенсивности изнашивания инструмента и сильно изменяется в зависимости от условий резания – режимов резания, геометрических параметров режущей части инструмента, применяемой СОТС и т.д. Одним из основных факторов, определяющих период стойкости инструмента, является скорость резания. Это в первую очередь обусловлено тем, что в зависимости от скорости изменяется температура в зоне резания.

Чтобы получить график зависимости Т=f() для определенного инструмента, его используют до полного затупления при выбранных условиях. При этом все условия сохраняются постоянными, кроме . Затем строят графики зависимости износа от времени резания hз=f(), по которым находят соответствующие значения Т при предельном износе hз= и строят кривые Т=f() или =f(Т).

32. Влияние на скорость резания обрабатываемого материала, глубины и подачи.

Влияние обрабатываемого материала на скорость резания: наихудшую обрабатываемость имеют инструментальные быстрорежущие стали, из за большого содержания вольфрама, а так же легированные стали (Ti,Mn, Ni), эти стали имеют высокий предел прочности, склонность к адгезии, низкую теплопроводность, все эти факторы вызывают увеличение сил, а следовательно увеличение износа, что приводит к снижению скоростей резания. Легче всего обрабатываются автоматные стали, что позволяет большей скорости резания при обработки.

При глубине резания больше подачи, подача оказывает большее влияние на скорость резания чем глубина, это объясняется тем что с увеличением подачи увеличивается термодинамическая нагрузка на единицу длины активной части режущей кромки.

При работе, когда подача больше глубины на скорость резания большее влияние оказывает глубина.

Сверление и рассверливание отверстий

При помощи различных режущих инструментов выполняют обработку отверстий в деталях. При этом форма отверстий может быть ступенчатой, цилиндрической, сквозной и т.д. Деталь, подвергаемую обработке, устанавливают в шпинделе и придают ей вращательное движение. Резцы крепят в пиноли задней бабки и сообщают им движение подачи. Сверление отверстий в сплошном металле осуществляется при помощи спирального сверла, который устанавливают в трехкулачковом сверлильном патроне, находящемся в коническом отверстии пиноли задней бабки.

Сверление отверстий может быть предварительным и окончательным. В первом случае просверливают меньший диаметр и оставляют миллиметры припуска для окончательной обработки. Затем выполняют операцию рассверливания до нужного диаметра. Существует несколько способов обработки центровых отверстий:

1) Первоначально следует определить размеры и форму отверстия в соответствии с диаметром заготовки. Затем необходимо установить деталь в патрон и обработать торцы отогнутым резцом. После этого нужно просверлить отверстие сверлом, который установлен в пиноли задней бабки, и зенкеровать его до нужного диаметра.

2) Следует предварительно определить форму и размеры центровочного отверстия и подрезать торцы обрабатываемой детали. Обрабатывать отверстие необходимо при помощи комбинированного центровочного сверла.

Растачивание отверстий

При необходимости увеличения диаметра отверстия в детали используют расточные резцы. Инструмент крепят на резцедержателе суппорта. Данный тип резцов должен иметь консольную часть, которая выступает на длину, большую, чем длина отверстия заготовки. Операцию растачивания выполняют для обработки отверстий с уступами, гладких цилиндрических отверстий, глухих цилиндрических отверстий, сквозных отверстий с уступами и др.

33. Разновидности токарных операций. Обтачивание гладких цилиндрических поверхностей

Существует две последовательные стадии обработки гладких цилиндрических поверхностей. Первоначально осуществляют черновое обтачивание (или обдирку), в результате которого срезают лишний слой материала. Для обдирки используют отогнутые режущие инструменты. Для чистовой обработки используют нормальные резцы, которые применяют при точении с небольшой глубиной резания и малой подачей. С их помощью поверхность обрабатываемой детали становится чистой и гладкой.

Подрезание торцов и уступов

Обработка торцевых поверхностей и уступов на токарном станке осуществляется подрезными режущими инструментами. В большинстве случаев их используют для точения заготовок в центрах. В процессе подрезания вершина инструмента должна находиться на уровне центров для предупреждения появления необработанного выступа на середине сплошного торца. При обработке вершиной касаются заготовки, а затем отводят резец на себя. Для выбора глубины реза рабочий инструмент передвигают влево.

Вытачивание канавок

Вытачивание канавок осуществляется с помощью прорезных инструментов. Кромка резца образует форму канавки. Из-за ломкости режущей кромки выбирают узкие инструменты. Канавки образуются за одно прохождение резца.

Обработка конусов

Для вытачивания конусов используют специальные широкие инструменты. При обработке конусов детали, которая закреплена в патроне, устанавливают верхнюю часть суппорта на угол, который равен половине угла конуса при его вершине. Обработка детали сопровождается перемещением резца на верхних салазках суппорта. При вытачивании длинных и пологих конусов задний центр изменяют положение заднего центра и передвигают заднюю бабку на определенное расстояние.