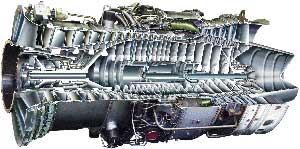

Газовая турбина

И меет

великолепные характеристики по отношению

мощности на единицу массы. Но стоит раз

в десять дороже дизельного двигателя

той-же мощности и имеет гораздо меньший

срок службы. Поэтому применяется только

там, где нужны большая мощность при

небольшой массе – в авиации или военной

технике.

меет

великолепные характеристики по отношению

мощности на единицу массы. Но стоит раз

в десять дороже дизельного двигателя

той-же мощности и имеет гораздо меньший

срок службы. Поэтому применяется только

там, где нужны большая мощность при

небольшой массе – в авиации или военной

технике.

В авиации может, как напрямую выполнять функцию движителя (реактивный двигатель), так и выполнять функцию силовой установки, служа источником вращающего момента для воздушных винтов (турбовинтовые двигатели самолётов, турбовальные двигатели вертолётов).

Топливо для газовых турбин чаще всего жидкое, иногда - газообразное. Уже сейчас в авиации пробуют применять топливо «растительного» происхождения в качестве добавки к обычному топливу. Однако, основная часть топливной смеси по-прежнему имеет нефтяное происхождение.

Я дерный

реактор

дерный

реактор

Даже если не брать во внимание массогабаритные показатели и соображения радиационной безопасности - это очень дорогой источник энергии. Настолько дорогой, что применяется только на самых больших судах - авианосцах и ледоколах. Да и атомные подводные лодки в последнее время предпочитают заменять дизельными субмаринами и подлодками с двигателями Стирлинга - вместо одной атомной их можно построить несколько за те же деньги.

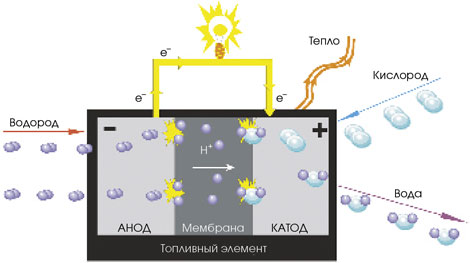

Водородные топливные элементы

В принципе, водород можно сжигать и в

двигателях внутреннего сгорания. Но

это энергетически невыгодно – КПД

топливных элементов уже сейчас составляет

50-70%, что намного больше, чем 10-15% у ДВС.

принципе, водород можно сжигать и в

двигателях внутреннего сгорания. Но

это энергетически невыгодно – КПД

топливных элементов уже сейчас составляет

50-70%, что намного больше, чем 10-15% у ДВС.

Фактически, топливный элемент – та-же батарейка, перерабатывающая химическую энергию в электрическую. Только исходные вещества для реакции здесь подаются постоянно, благодаря чему такая батарейка никогда не «садится».

В топливные элементы подаются водород и кислород, а на выходе получают электричество, воду и тепло. Поскольку в самих топливных элементах нет движущихся частей, их отличает надёжность, долговечность и простота эксплуатации. Ну и, разумеется, экологическая чистота.

К сожалению, топливные элементы имеют

пока небольшую удельную мощность и

батарея получается достаточно

внушительного веса и размера. А если

прибавить сюда массу тяговых двигателей

и размер бака с водородом, характеристики

транспортного средства получатся отнюдь

не выдающимися. Разумеется, прогресс

идёт семимильными шагами, характеристики

улучшаются с каждым годом, и, в конце-концов,

можно было-бы смириться и с неважными

характеристиками автомобиля, но…

Стоимость автомобиля на топливных

элементах составляет сейчас около

миллиона долларов!!! Прогрессу прийдётся

очень сильно постараться, чтобы она

снизилась до приемлемых величин, т.е.

раз в 15-20. И поискать подходящий материал

на замену платиновых катализаторов,

применяемых в топливных элементах.

сожалению, топливные элементы имеют

пока небольшую удельную мощность и

батарея получается достаточно

внушительного веса и размера. А если

прибавить сюда массу тяговых двигателей

и размер бака с водородом, характеристики

транспортного средства получатся отнюдь

не выдающимися. Разумеется, прогресс

идёт семимильными шагами, характеристики

улучшаются с каждым годом, и, в конце-концов,

можно было-бы смириться и с неважными

характеристиками автомобиля, но…

Стоимость автомобиля на топливных

элементах составляет сейчас около

миллиона долларов!!! Прогрессу прийдётся

очень сильно постараться, чтобы она

снизилась до приемлемых величин, т.е.

раз в 15-20. И поискать подходящий материал

на замену платиновых катализаторов,

применяемых в топливных элементах.

Наибольшие проблемы, впрочем, создают не сами топливные элементы. Деньги в это дело вбухивают огромные и никто не сомневается, что лет через 15 ТЭ будут доведены до приемлемых технических и экономических параметров. А вот свойства водорода не изменишь никакими деньгами. Для хранения водорода придуманы следующие способы: газобаллонный, криогенный, металлогидридный.

В первом случае водород хранится в сжатом виде при давлении около 700 атм. При этом масса водорода составляет всего около 3% от массы баллона и для хранения сколько-нибудь заметнго количества газа нужны весьма тяжёлые и объёмные баллоны. Это не говоря уже о том, что изготовление, зарядка и эксплуатация таких баллонов требуют особых мер предосторожности из-за опасности взрыва.

Криогенный способ подразумевает сжижение водорода и хранение его в теплоизолированных сосудах при температуре -235 градусов. Это достаточно энергозатратный процесс – сжижение обходится в 30-40% той энергии, которая получится при использовании полученного водорода. Но, как-бы ни была совершенна теплоизоляция, водород в баке нагревается, давление увеличивается и газ стравливается в атмосферу через предохранительный клапан. Всего несколько дней – и баки пусты!

Третий способ самый перспективный и основан на том, что металлогидриды могут в огромных количествах поглощать водород и выделять его при нагреве. «Впитываемый» объём водорода составляет сотни литров на килограмм вещества! И всё-бы было хорошо, но стоимость металлогидридов очень уж высока.

Но, допустим, мы умеем хранить водород безопасно, дёшево и компактно. Сами топливные элементы тоже стоят копейки. Водородных заправок понастроено на каждом углу. Вот оно счастье? Как-бы не так! Основная проблема – где этот водород брать. Самый распространённый сегодня способ – получение водорода из метана. Но метан скоро закончится. Электролиз? Требует колоссальных энергозатрат. У нас на планете нет столько электричества, чтобы обеспечить весь транспорт электролизным водородом.

На мой взгляд, наиболее беспроблемный вариант - получение водорода путём реформинга углеводородов (бензина, этанола, метанола и т.п.). Для этого в автомобиле устанавливается специальное устройство, которое разлагает поступающее в него топливо и одним из продуктов разложения является водород. Наиболее подходящим топливом для реформинга является метанол. Как ни странно, он-же является и наиболее дешёвым синтетическим топливом. К тому-же, в отличие от водорода, в нормальных условиях это жидкость и для его хранения не нужны никакие хитрости – достаточно обычного бензобака. А реформер стоит всего несколько тысяч долларов. По сравнению с топливными элементами – сущие пустяки.

Выпускаемые сейчас экспериментальные автомобили на топливных элементах используют чистый водород. Но для массового внедрения они не годятся – нужны водородные заправки. А заправки не построят, пока не будет достаточного количества таких автомобилей. Получается замкнутый круг. Очевидным выходом является выпуск автомобилей на ТЭ с реформерами. Такие автомобили можно будет заправлять бензином, а в дальнейшем – метанолом.