- •1.Инструментальные материалы

- •8. Поверхности детали, движения (подача, глубина резания )

- •9. Конструктивные параметры резца.

- •15. Схемы стружкообразования

- •14. Углы резца в зависимости от его установки

- •16. Типы стружки

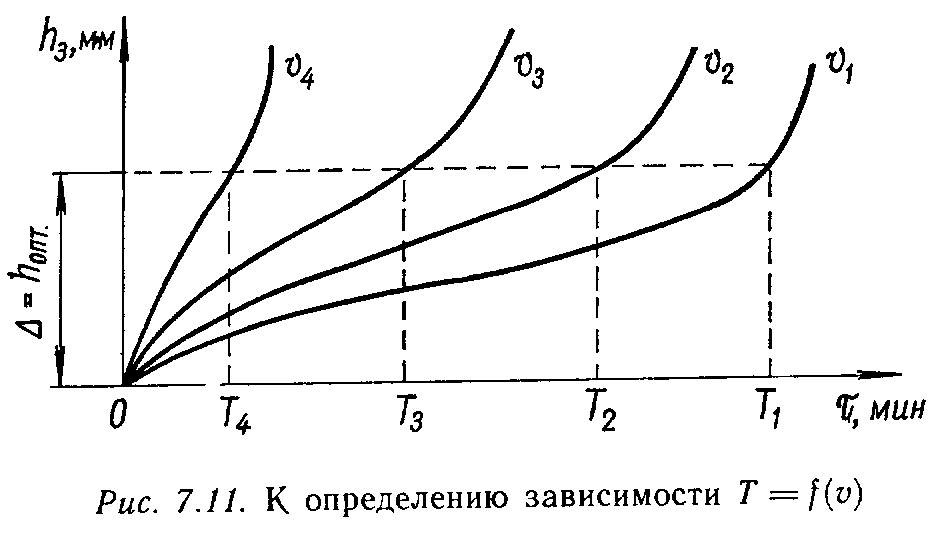

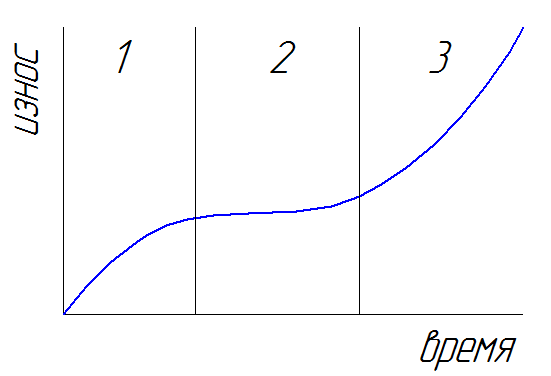

- •20. Износ режущего инструмента

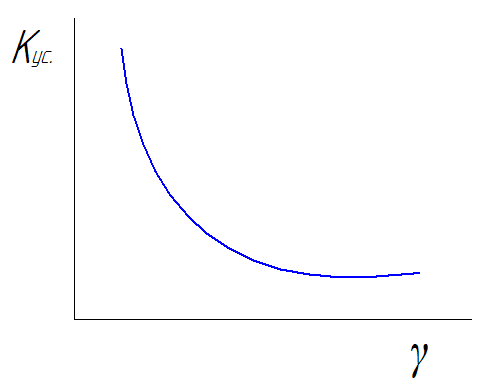

- •18. Влияние на коэффициент усадки толщины среза и угла резания. Влияние на коэффициент усадки скорости резания и радиуса округления при вершине резца. Влияние t и s на Кус.

- •19. Образование нароста

- •17.Пластическая деформация срезаемого слоя, коэффициент усадки

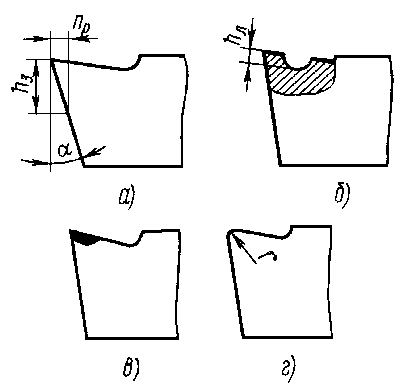

- •21. Виды износа реж. Инструмента(износ истиранием)

16. Типы стружки

Классификация стружки: сливная, скалывания (суставчатая), элементная и надлома. Стружка скалывания состоит из отдельных элементов. Поверхность стружки, контактирующая с передней поверхностью резца, гладкая. Она образуется в результате обработки сталей и других пластичных материалов при большой толщине срезаемого слоя, относительно низкой

скорости резания и небольшом переднем угле лезвия. При уменьшении толщины среза, повышении скорости резания и увеличении переднего угла отдельные элементы стружки станут менее отчетливыми и будут сходить без зазубрин на ее внешней стороне (сливная стружка). Если увеличить толщину среза, уменьшить скорость резания и передний угол , отдельные элементы стружки будут менее связными, т.е. образуется элементная стружка. Эти три вида стружки получаются при обработке пластичных металлов.В случае обработки хрупких материалов при больших толщинах среза и больших углах происходит вырывание или откалывание крупных частиц металла неправильной формы. Получаемая при этом стружка называется стружкой надлома (обработка чугуна).

20. Износ режущего инструмента

Износ режущего инструмента значительно отличается от износа деталей машин, поскольку зона резания, в которой работает инструмент, характеризуется высокой химической чистотой трущихся поверхностей, высокими температурой и давлением в зоне контакта. Механизм износа инструмента при резании металлов сложен и включает в себя абразивный, адгезионный и диффузионный износ. Удельное влияние каждого из них зависит от свойств материала, инструмента и детали и условий обработки (прежде всего скорости резания).

1- зона первоначального интенсивного износа(приработка)

2-зона нормального износа

3-зона катастрофического износа

18. Влияние на коэффициент усадки толщины среза и угла резания. Влияние на коэффициент усадки скорости резания и радиуса округления при вершине резца. Влияние t и s на Кус.

С увеличением толщины среза коэффициент усадки уменьшается, это объясняется тем, что больше деформируется слои стружки расположенные ближе к поверхности инструмента поэтому в толстых стружках деформация меньше.

С увеличением переднего угла, силы резания уменьшаются, следовательно уменьшается деформация.

Влияние на коэффициент усадки скорости резания и радиуса округления при вершине резца.

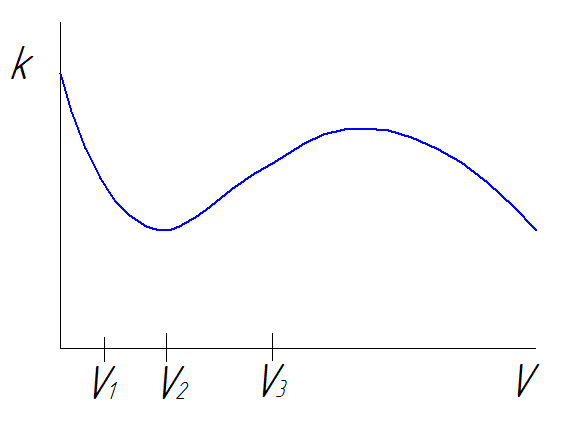

При V1 – коэффициент усадки незначителен, до V2 происходит интенсивное образование нароста, что меняет угол резания, процесс резания облегчается , деформация уменьшается и уменьшается коэффициент усадки.

До V3 происходит срыв нароста, сила резания увеличивается. После V3 под действием высоких температур условия резания облегчаются, коэффициент усадки увеличивается.

Влияние радиуса при вершине резца:

- с увеличением радиуса, коэффициент усадки увеличивается, объясняется это тем что толщина среза в разных точках

прямолинейного участка разная, поэтому происходит увеличение коэффициента усадки.

Увеличение радиуса приводит к увеличению длины криволинейного участка, таким образом отношение объёма стружки снятой с криволинейного участка к общему объёму стружки увеличивается, следовательно увеличивается и К.

Влияние t и S на Кус.

С увеличением глубины резания (или ширины среза) коэффициент усадки стружки меняется незначительно, а с увеличением подачи (или толщины среза) коэффициент усадки стружки снижается.

19. Образование нароста

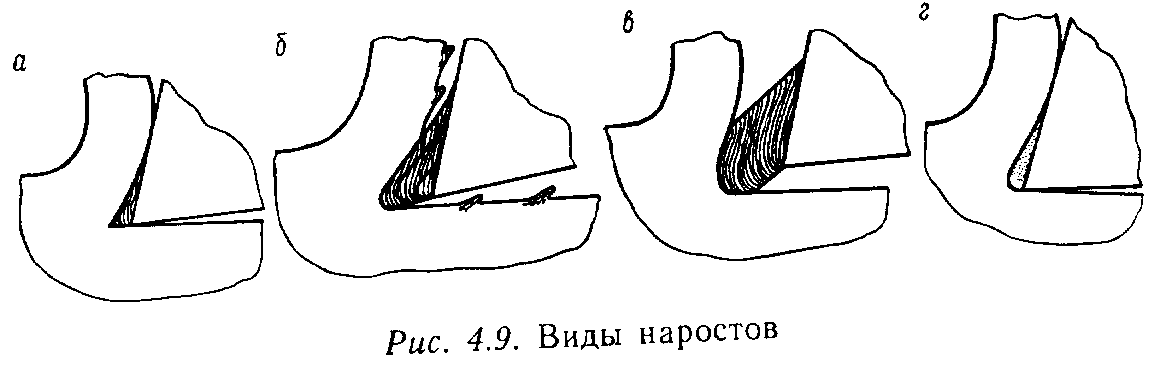

Под наростом понимают клиновидную, относительно неподвижную область материала, расположенную на передней поверхности лезвия у его режущей кромки.

Нарост

– сложное по химическому составу

агрегатное состояние металла из

продуктов взаимодействия обрабатываемого

и инструментального материалов и

окружающей среды. Он состоит из слоев

сильно деформированного обрабатываемого

материала с включениями оксидов и

карбидов обрабатываемого и инструментального

материалов, а также кобальта, входящего

в состав твердого сплава. Строение

нароста сложное: основная часть прочно

соединена с поверхностью инструмента,

на которую наращиваются последующие

слои сходящей стружки. При разрушении

нарост частично уносится стружкой,

частично поверхностью детали, в

результате чего увеличивается

шероховатость. Он имеет форму, близкую

к треугольной, мало развит по высоте,

имеет небольшой радиус округления

вершины. При более высоких скоростях

образуется нарост второго вида

значительной высоты, с большими передним

и задним углами, достигающими 5…12.

Основание нароста достаточно стабильно,

а его верхняя часть часто разрушается.

С дальнейшим возрастанием скорости

резания этот нарост преобразуется в

Нарост

– сложное по химическому составу

агрегатное состояние металла из

продуктов взаимодействия обрабатываемого

и инструментального материалов и

окружающей среды. Он состоит из слоев

сильно деформированного обрабатываемого

материала с включениями оксидов и

карбидов обрабатываемого и инструментального

материалов, а также кобальта, входящего

в состав твердого сплава. Строение

нароста сложное: основная часть прочно

соединена с поверхностью инструмента,

на которую наращиваются последующие

слои сходящей стружки. При разрушении

нарост частично уносится стружкой,

частично поверхностью детали, в

результате чего увеличивается

шероховатость. Он имеет форму, близкую

к треугольной, мало развит по высоте,

имеет небольшой радиус округления

вершины. При более высоких скоростях

образуется нарост второго вида

значительной высоты, с большими передним

и задним углами, достигающими 5…12.

Основание нароста достаточно стабильно,

а его верхняя часть часто разрушается.

С дальнейшим возрастанием скорости

резания этот нарост преобразуется в

нарост третьего вида. Его форма становится прямоугольной или близкой к трапецеидальной, имеет значительную высоту. Наросты такого вида наиболее стабильны, их срыв происходит крупными частицами или полностью.

Еще при более высоких резания возникает нарост четвертого вида, по форме и расположению близкий к первому. Это – нестабильное образование, постоянно изменяющееся во всем объеме. Разрушение его происходит путем постоянного стекания с лезвия.

17.Пластическая деформация срезаемого слоя, коэффициент усадки

Пластическая

деформация при резании металлов внешне

проявляется в том, что длина стружки

получается короче пути, пройденного

резцом по обработанной поверхности, а

толщина стружки больше толщины среза,

а ширина стружки при сравнительно

небольшом угле λ, (примерно λ < 30°)

незначительно отличается от ширины

среза. Изменение размеров срезаемого

слоя в результате пластической деформации

определяется коэффициентом усадки

стружки.

Если считать, что объем деформированного

металла не изменяется и ширина стружки

равна ширине среза, то коэффициент

продольной усадки стружки равен

коэффициенту усадки стружки по толщине.

![]() где l0 -

длина пути, проходимая резцом при

резании, мм;

где l0 -

длина пути, проходимая резцом при

резании, мм;

lcmp - длина отрезка стружки, мм;

fcmp - площадь поперечного сечения стружки, мм2;

f - площадь поперечного сечения срезаемого слоя, мм2;

Vcmp - объем отрезка стружки, мм3;

t - глубина резания, мм;

S - подача, мм/об;

g - вес отрезка стружки, г;

![]() -

удельный вес обрабатываемого материала,

г/мм3.

-

удельный вес обрабатываемого материала,

г/мм3.

21. Виды износа реж. Инструмента(износ истиранием)

Виды износа: -износ истиранием, износ выкрашиванием, износ пластическим деформированием.

Виды износа истиранием:

- износ по задней поверхности.(такой вид износа происходит при обработке сталей с небольшими скоростями резания с толщиной снимаемого слоя менее 0,1 мм при малых значениях малого угла)

- износ по передней поверхности(такой вид износа возникает при обработке вязких материалов без охлаждения с высокими скоростями резания с толщиной срезаемого слоя более 0,1 мм)

- по передней и задней поверхности.

- износ в результате округления режущей кромки(такой вид износа наблюдается при обработке материала с низкой теплопроводностью, напр.- пластмассы)