- •1.Инструментальные материалы

- •8. Поверхности детали, движения (подача, глубина резания )

- •9. Конструктивные параметры резца.

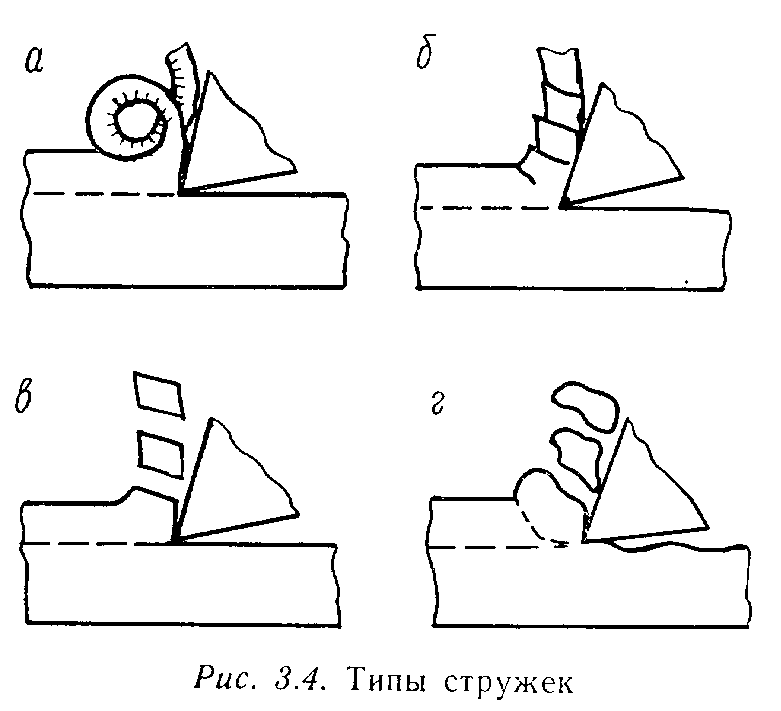

- •15. Схемы стружкообразования

- •14. Углы резца в зависимости от его установки

- •16. Типы стружки

- •20. Износ режущего инструмента

- •18. Влияние на коэффициент усадки толщины среза и угла резания. Влияние на коэффициент усадки скорости резания и радиуса округления при вершине резца. Влияние t и s на Кус.

- •19. Образование нароста

- •17.Пластическая деформация срезаемого слоя, коэффициент усадки

- •21. Виды износа реж. Инструмента(износ истиранием)

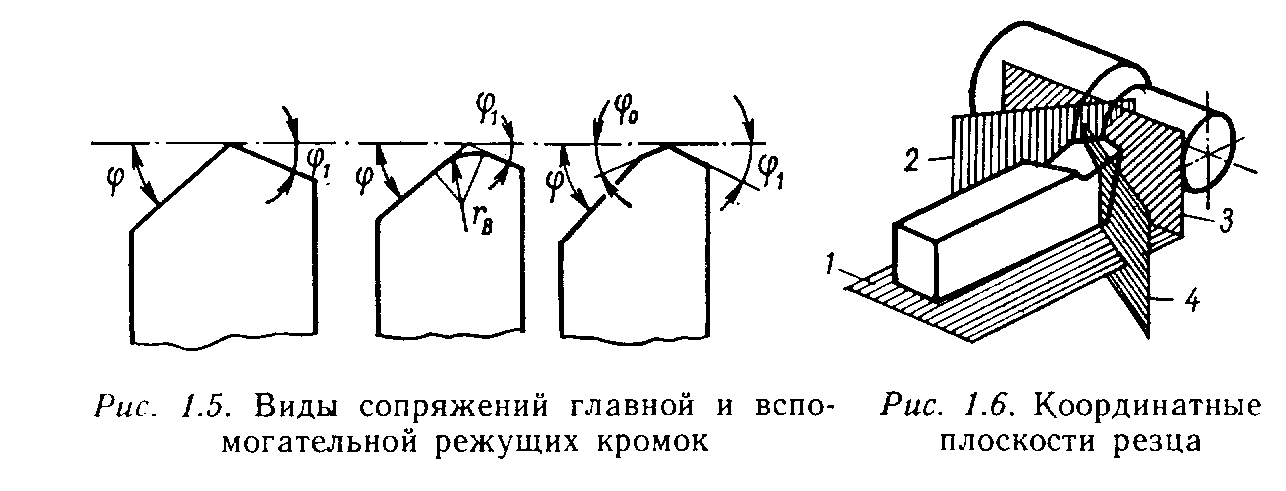

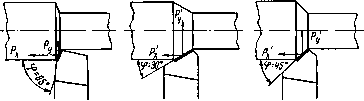

11. Углы в плане. Их влияние на процесс обработки.

φ – главный угол в плане, уменьшение угла ухудшает точность, увеличивает стойкость, уменьшает шероховатость.(30-900)

φ1- оказывает влияние на стойкость и прочность резца, а так же на шероховатость обрабатываемой поверхности. (10-300)

![]() угол при вершине,

оказывает подобное влияние как φ и φ1.

угол при вершине,

оказывает подобное влияние как φ и φ1.

12.Углы в главной и вспомогательной текущей плоскости. Их влияние на процесс обработки.

γ- передний угол, оказывает влияние на силы резания, прочность,стойкость, сход стружки(-15-300)

α – задний угол, чем больше тем выше сила трения(5-100)

β –

угол заострения режущего клина.

![]()

δ –

угол резания

![]()

α1 – вспомогательный задний угол, уменьшает трение инструмента о заготовку.

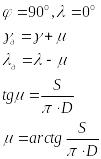

13. Углы резца в движение: а) поперечная обточка; б) продольная обточка

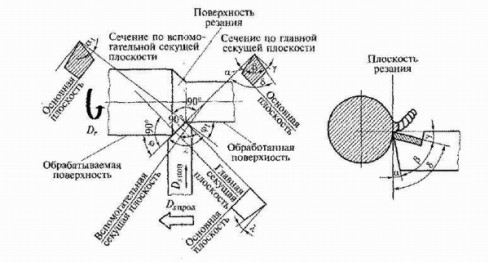

10. Координатные плоскости резца

Расположение режущих кромок в пространстве определяет особенности режущего лезвия и оценивается относительно так называемых координатных плоскостей.

Для определения положения режущих кромок резца принимают следующие координатные плоскости: 1 – основная; 2 – резания; 3 – рабочая; 4 – главная секущая, а также вспомогательная секущая плоскость (не показана).

Координатные плоскости рассматривают в различных системах координат. Статическая система имеет начало в рассматриваемой точке режущей кромки и ориентирована относительно направления скорости главного движения резания, кинематическая – относительно направления скорости результирующего движения резания, инструментальная – относительно элементов режущего инструмента, принятых за базу. Основная плоскость – плоскость, проведенная перпендикулярно направлению скорости главного движения.

Плоскость резания – плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная к основной плоскости. Рабочая плоскость – плоскость, в которой расположены направления скоростей главного движения и движения подачи. Главная секущая плоскость 4 – координатная плоскость, перпендикулярная к линии пересечения основной плоскости 1 и плоскости резания 2. Вспомогательная секущая плоскость – плоскость, перпендикулярная к проекции вспомогательной режущей кромки на основную плоскость.

15. Схемы стружкообразования

Стружкой

называется металл, срезанный с заготовки

режущим инструментом.

Стружкой

называется металл, срезанный с заготовки

режущим инструментом.

Процесс резания (стружкообразования) – сложный физический процесс, при котором возникают и упругие и пластические деформации (сжатия, растяжения, сдвига); этот процесс сопровождается большим трением, тепловыделением, наростообразованием, завиванием и усадкой стружки, повышением твердости деформируемых слоев металла и износом режущего инструмента.

Зависимость между главным углом резца в плане, шириной стружки и усилием резания.

15.Под действием режущего инструмента срезаемый слой подвергается сжатию. Процессы сжатия и растяжения сопровождаются упругими и пластическими деформациями. Пластическое деформирование заключается в сдвиге одних слоев относительно других по плоскостям скольжения, которые совпадают в основном с направлением наибольших сдвигающих напряжений. Сдвиги происходят между отдельными частицами кристаллического зерна (монокристалла) и между самими зернами в поликристалле; в результате сдвигов изменяется форма зерен, их размер и взаимное расположение. Процесс пластического деформирования сопровождается большим тепловыделением и изменением свойств металла; одним из таких изменений является повышение твердости (а следовательно, и хрупкости).

Режущий клин действует на срезаемый слой на контактной площадке. Сила, с которой инструмент передней поверхностью давит на срезаемый слой, получила название силы стружкообразования.

В результате взаимодействия поверхности стружки с поверхностью инструмента, зерна стружки продолжают деформироваться и после их выхода из зоны первичной деформации. Так возникает зона вторичной деформации стружки, ограниченная передней поверхностью Размеры зоны вторичной деформации и степень деформации зерен в этой зоне определяются силами трения на контактных поверхностях стружки и инструмента.

14. Углы резца в зависимости от его установки

![]()

Изменение углов резания в зависимости от установки резца относительно высоты центров.

Угол между проекцией режущей кромки резца на горизонтальную плоскость и направлением подачи образует главный угол в плане. Чем меньше этот угол, тем короче та часть лезвия резца, которая непосредственно режет обрабатываемую заготовку, и тем, следовательно, меньше усилие резания, но зато больше концентрируется тепла в этой части резца. На обдирочных работах угол в плане надо выбирать в зависимости от обрабатываемого материала и формы изделия (рис. 28).

Обычно во время черновой обработки главный угол в плане составляет 45°. Если материал твердый, угол уменьшают до 30°. Если же обрабатывается тонкое, длинное изделие, угол в плане надо сделать как можно больше, максимально приблизив его к 90°, чтобы уменьшить усилия резания, а следовательно, прогиб изделия и его вибрацию.

Для нарезания резьбы применяются стержневые, призматические (в державках) и круглые (дисковые) резцы. Резьбовые резцы могут быть однониточными и многониточными («гребенки»). Резцы (и державки) закрепляют в суппорте токарного станка.