- •1. Краткая характеристика предприятий по переработке зерна.

- •3. Роль метрологического обеспечения.

- •4. Понятие о базисных и заготовительных кондициях.

- •5. Документы первичного учета.

- •6.Оформление поступления хлебопродуктов в порядке внутрисистемных перемещений железнодорожным, водным и автомобильным транспортом

- •7. Взвешивание грузов

- •9,10 9. Предъявление претензий при расхождении по количеству продукции.

- •10.Предъявление претензий при расхождении по качеству.

- •11.Поступление хлебопродуктов по импорту.

- •12. Отгрузка хлебопродуктов при перемещении внутри страны

- •14.Требование госстандартов к качеству заготовляемого и поставляемого зерна и сельскохозяйственных культур.

- •15.Входной контроль сырья.

- •26. Особенности оформления производственных операций на мукомольных заводах с цехами формирования сортов муки

- •27. Выбой и фасовка готовой продукции

- •28. Подработка нестандартной продукции

- •29. Перемещение хлебопродуктов внутри предприятия

- •30. Сортовые помолы пшеницы

- •31 Определение расчетного выхода продукции по показателям качества зерна

- •32 Расчет фактического выхода продукции

- •33 Особенности документального оформления зачистки производственного корпуса на мукомольных заводах с цехами формирования сортов муки.

- •34 Сортовые помолы ржи

- •35 Методика определения расчетного выхода муки по фактическим показателям качества зерна

- •37 Отбор мелкой фракции зерна

- •38. Переработка гречихи, овса, ячменя, проса, пшеницы и риса в крупу.

- •39. Определение расчетного выхода продукции по фактическим показателям качества исходного зерна.

- •41.Определение фактического выхода продукции.

- •42. Методика проведения анализа актов зачистки.

- •43. Оценка эффективности использования зерна.

- •44.Способы устранения причин неэффективного использования зерна.

- •45.Контроль работы оборудования зерноочистительного отделения

- •47. Контроль работы магнитных апаратов

- •48. Контроль качества и норм выходов муки

- •49. Определение механических потерь

- •57. Причинно-следственные изменения качественных показателей готовой продукции от свойств.

- •56. Технический и физико-химический анализ свойств круп.

- •58. Организации технохимического контроля на производстве, как средство повышения конкурентоспособности выпускаемой продукции.

- •16.Отчет о движении хлебопродуктов и тары

- •17.Основные правила ведения количественно-качественного учета зерна и продуктов его переработки

- •19.Штабельный учет хлебопродуктов

- •20. Очистка зерна

- •23 Списание отходов и аспирационной пыли с партий зерна разного качества при обработке по одной технологической линии.

- •2 Структура процесса производства

- •36. Обойные помолы пшеници и ржи

- •1. Краткая характеристика предприятий по переработке зерна.

45.Контроль работы оборудования зерноочистительного отделения

Контроль работы оборудования зерноочистительного отделения

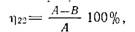

Показателем эффективности очистки служит отношение количества отделенной примеси к количеству примесей в исходном зерне, т. е.

где А — содержание отделимой примеси в исходной смеси, кг;

В — содержание отделимой примеси в зерне после очистки, кг.

К отделимым примесям относят все примеси органического и минерального происхождения, а также полезное зерно других культур, которые могут быть отделены рабочими органами зерноочистительных машин.

Например, проход сита с прямоугольными отверстиями 1,7X20 мм при очистке пшеницы; аспирационные относы, в том числе щуплые зерна, идущие проходом сита с прямоугольными отверстиями размером 1,7X20 мм; сход желоба триера и др.

К неотделимым примесям в зерне относят такие, которые не могут быть отделены рабочими органами данной машины.

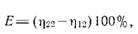

С учетом уноса зерна в отходы (в сепараторах, триерах, пневмосепараторах) для определения технологической эффективности необходимо пользоваться формулой (10).

где h12 — степень уноса зерна в отходы, в долях единицы.

Контроль работы обоечных машин. Эффективность обработки зерна в обоечных машинах характеризуется снижением зольности и количеством битых зерен. Отходы после обоечной машины представляют собой смесь частиц оболочек и минеральной пыли, образовавшейся в результате разрыхления комьев земли, удаления пыли и грязи с поверхности зерна, небольшого шелушения верхних слоев плодовой оболочки.

Зольность тяжелых относов колеблется в пределах 7—12%, а легких —8—14%.

В лаборатории ОТХК обоечную пыль проверяют под микроскопом, предварительно подкрашивая ее слабым раствором йода.

Наличие крахмальных зерен говорит о попадании в обоечную пыль частиц зерна. Если крахмальных зерен много, необходимо изменить режим работы обоечной машины.

Эффективность работы обоечных машин можно оценивать по соотношению количества битых зерен до и после машины и содержанию нормального зерна в отходах (тяжелых относах). Рекомендуется также применять метод ситового анализа (вместо ручного способа) для оперативного контроля работы обоечных машин. В этом случае увеличение количества битых зерен (%) с достаточной для практики точностью можно определить как относительную разницу между массой проходовых фракций при просеивании зерновой смеси до и после обработки на обоечных машинах через сито 2X20 мм.

Контроль работы щеточных машин. Эффективность работы щеточной машины характеризуется снижением зольности зерна и содержанием нормального зерна в отходах (тяжелых относах).

В соответствии с Правилами организации и ведения технологического процесса на мельницах очистку зерна можно считать эффективной, если при пропуске на машине из очищенного зерна будет выделено:

на сепараторах воздушно-ситовых — не менее 65% примесей, подлежащих выделению на ситах и воздухом;

на пневмосепараторах — не менее 40—45% примесей,, подлежащих выделению воздухом;

в триерах — не менее 70% примесей, отличающихся от основной культуры по длине.

46. КОНТРОЛЬ РАБОТЫ РАЗМОЛЬНОГО ОТДЕЛЕНИЯ МУКОМОЛЬНОГО ЗАВОДА

Технологический процесс в размольном отделении мукомольного завода предусматривает получение готовой продукции из зерна, прошедшего подготовительные операции. Особенно сложно построение процесса при многосортных помолах пшеницы в хлебопекарную или в макаронную муку. В этом случае процесс расчленяется на ряд взаимосвязанных этапов с четко сформулированными задачами каждого из них. Во всех случаях определяющую роль играет контроль режима измельчения на основных системах: драного, шлифовочного и размольного процессов, контроль сортирования продуктов измельчения по крупности на рассевах, контроль процесса обогащения крупок на ситовеечных машинах и контроль процесса вымола оболочек.

-Контроль режимов измельчения при помоле пшеницы в хлебопекарную муку

При переработке каждой новой партии зерна режим работы всех технологических систем подбирает начальник ПТЛ совместно с главным технологом. Режим измельчения на вальцовых станках определяется общим извлечением или коэффициентом извлечения.

-Контроль работы рассева

При сортировании продуктов измельчения по фракциям крупности на рассеве продукты на соответствующих ситах высеиваются не полностью. Под воздействием различных факторов часть проходовой фракции остается в сходе с сита. Эту часть называют недосевом. Оперативный контроль работы рассева сводится к определению коэффициентов недосева и высева муки.

-Контроль работы ситовеечной машины

Процесс обогащения крупок и дунстов на ситовеечных машинах — один из важных этапов процесса производства сортовой пшеничной муки. От эффективности работы ситовеечных машин в значительной мере зависит качество получаемой муки. В результате обогащения на ситовеечных машинах зольность крупок и дунстов, полученных проходом сит, значительно ниже зольности продукта, поступившего на обогащение. Работу ситовеечных машин постоянно контролируют работники лаборатории.

-Контроль работы вымольных машин

Радиально-бичевые машины служат для обработки верхних сходов последних драных систем, а щеточные машины - для окончательного вымола отрубей, поступающих с драных и размольных систем.

В том и другом случае из продуктов, поступающих на машину, отбираются частицы эндосперма, что ведет к увеличению зольности сходовых продуктов и снижению в них содержания крахмала. Поэтому эффективность этой группы машин можно характеризовать как первым, так и вторым показателем.