- •1. Основные понятия: машина, узел, деталь.

- •2. Основные критерии работоспособности и расчета деталей машин.

- •3. Методы определения коэффициента запаса прочности.

- •4. Передачи. Обоснование необходимости применения передач в современной технике. Основные параметры передач.

- •5.Основы теории контактных напряжений. Расчеты зависимости определяющие контактные напряжения для случаев начального касания в точке и по линии.

- •6. Зубчатые передачи. Область их применения, достоинства и недостатки.

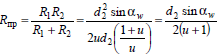

- •7. Расчет зубьев прямозубых цилиндрических колес на контактную прочность. Вывод формулы для проектного расчета.

- •10. Условие равной прочности зубьев колес и шестерни по напряжениям изгиба.

- •11 Косозубые цилиндрические колеса. Геометрические параметры. Силы действующие в косозубой передаче.

- •13. Прямозубые конические колеса. Геометрические параметры. Силы действующие в прямозубой передаче.

- •14. Прямозубое цилиндрическое колесо эквивалентное коническому. Расчет зубьев прямозубых конических передач на прочность по контактным напряжения изгиба.

- •15 Определение допускаемых напряжений в зубчатых передачах при постоянном режиме нагружении для случаев, когда действительное число циклов нагружения больше или меньше базового.

- •16 Определение допускаемых напряжений в зубчатых передачах при переменном режиме нагружении для случаев, когда действительное число циклов нагружения больше или меньше базового.

- •17. Червячные передачи. Достоинства и недостатки. Геометрические параметры. Силы действующие в червячной передаче. К.П.Д. Передачи.

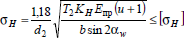

- •18. Расчет червячной передачи на прочность по контактным напряжениям и напряжениям изгиба.

- •19 Тепловой расчет червячной передачи.

- •20. Ременные передачи, их классификация, достоинства и недостатки. Силы действующие в ветвях ременной передачи. Зависимость Эйлера для натяжения ветвей ремня.

- •21 Напряжения в ремне ременной передачи.

- •22. Кривые скольжения и кпд ременной передачи. Расчет плоскоременной передачи по тяговой способности.

- •23.Долговечность ременных передач. Условие обеспечения запасного срока службы.

- •24. Клиноременная передача. Их характеристика. Приведенный коэффициент трения. Минимальный угол обхвата.

- •25. Предварительный и утачнённый расчёт валов на прочность

- •26. Расчёт вала на жёсткость и колебания.

- •27. Подшипники скольжения. Достоинства и недотатки. Методы расчёта подшипников скольжения

- •29. Соединения, их назначения и классификация. Преимущества сварных соединений перед клёпанными и литыми. Виды сварных соединений и сварных швов.

- •30. Расчёт стыковых сварных швов на прочность (рассмотреть случаи нагружения растягивающей силой, изгибающим и крутящим моментом)

7. Расчет зубьев прямозубых цилиндрических колес на контактную прочность. Вывод формулы для проектного расчета.

Допущения, мало влияющие на результаты расчетов практически для большинства используемых передач.

1. наименьшей контактной усталостью обладает околополюсная зона рабочей поверхности зубьев, где наблюдается однопарное зацепление. Поэтому расчет контактных напряжений принято выполнять для однопарного зацепления зубьев в полюсе.

2. Контакт зубьев можно рассматривать как контакт двух цилиндров с радиусами R1 и R2; здесь R1 и R2 радиусы кривизны эвольвентной поверхности зуба в полюсе зацепления.

Контактные

напряжения определяют по формуле Г.

Герца

где

Fn

–

нормальная сила в зацеплении

где

Fn

–

нормальная сила в зацеплении

где Ft

–

окружная сила; aw

–

угол зацепления; KH

– коэффициент расчетной нагрузки,

учитывающий реальные условия работы

зубчатой передачи

где Ft

–

окружная сила; aw

–

угол зацепления; KH

– коэффициент расчетной нагрузки,

учитывающий реальные условия работы

зубчатой передачи

![]() здесь соответственно KHb

– коэффициент концентрации нагрузки

по длине зуба, KHυ

– коэффициент динамической нагрузки.

Из кинематических характеристик

известно, что

здесь соответственно KHb

– коэффициент концентрации нагрузки

по длине зуба, KHυ

– коэффициент динамической нагрузки.

Из кинематических характеристик

известно, что

![]() зубчатая передача, выполненной без

смещения dw

i =

di.

зубчатая передача, выполненной без

смещения dw

i =

di.

где d1

и d2

– делительные диаметры зубчатых колес.

Далее определим радиусы кривизны

поверхности зубьев при зацеплении в

полюсе в зависимости от параметров

колеса и шестерни. Из треугольника ПА2О2

получим

где d1

и d2

– делительные диаметры зубчатых колес.

Далее определим радиусы кривизны

поверхности зубьев при зацеплении в

полюсе в зависимости от параметров

колеса и шестерни. Из треугольника ПА2О2

получим

![]() а из треугольника ПА1О1

а из треугольника ПА1О1

![]() тогда

тогда

Выразим

d1

через передаточное число u

Выразим

d1

через передаточное число u

![]() тогда

тогда

получим

получим

где

где

![]()

В

результате математических преобразований

окончательно получим

8. Выбор модуля зубчатой передачи.

В формулу для межосевого расстояния aw величина модуля m непосредственно не входит. Таким образом, величина aw, определяемая из условия контактной прочности, не зависит от m. Существует два основных способа определения модуля.

I способ

Экспериментально установлено, что рациональные значения модуля лежат в пределах

m = (0,01…0,02)aw, HB1,2 <= 350,

m = (0,0125…0,025)aw, HB1 > 350, HB2 <= 350,

m = (0,016…0,0315)aw, HB1,2 > 350.

II способ

Задаются числом зубьев на шестерни z1. Минимально число z1, при котором отсутствует подрезание зубьев: z1 > 17. Для снижения шума в зацеплении обычно задают z1 = 20 … 25 зубьев, соответственно z2 = z1*u.

Далее из зависимости d1 + d2 = m* z1 + m* z2 = 2aw получим m= 2aw /(z1+z2)

Полученное значение m округляем до ближайшего стандартного значения.

III способ

Вычисляем

модуль m

по

формуле

и

округляем

до большего стандартного значения.

и

округляем

до большего стандартного значения.

9. Расчет зубьев и прямозубых цилиндрических колес на изгиб. Вывод формул для проверочного проектного расчета.

Наибольшие напряжения изгиба возникают у основания зуба в зоне перехода эвольвентной поверхности в галтель. Здесь же наблюдается концентрация напряжений. Допущения:

1. в зацеплении находится одна пара зубьев; 2. сила приложена к вершине зуба; 3. силами трения на поверхности зуба пренебрегаем; 4. радиальной силой Fr в расчете пренебрегаем 5. зуб рассматриваем как консольно закрепленную балку, для которой справедлива гипотеза плоских сечений.

![]()

Напряжения изгиба в опасном сечении, расположенном вблизи хорды основной окружности db

![]() осевой

момент сопротивлен

осевой

момент сопротивлен

b – ширина зубчатого венца, s – толщина основания зуба в опасном сечении, l – расстояние от опасного сечения до места приложения нагрузки

Расчет зубьев на изгиб проводят по условию

![]()

KT – теоретический коэффициент концентрации нагрузки KF – коэффициент расчетной нагрузки

![]()

действительные напряжения изгиба в опасном сечении

![]()

безразмерные коэффициенты:

![]()

![]()

где YF – коэффициент формы зуба

![]()

Проектный расчет

выразим окружную силу Ft через мощность P

![]()

коэффициент ширины зуба

![]()

![]()