- •1. Основные понятия: машина, узел, деталь.

- •2. Основные критерии работоспособности и расчета деталей машин.

- •3. Методы определения коэффициента запаса прочности.

- •4. Передачи. Обоснование необходимости применения передач в современной технике. Основные параметры передач.

- •5.Основы теории контактных напряжений. Расчеты зависимости определяющие контактные напряжения для случаев начального касания в точке и по линии.

- •6. Зубчатые передачи. Область их применения, достоинства и недостатки.

- •7. Расчет зубьев прямозубых цилиндрических колес на контактную прочность. Вывод формулы для проектного расчета.

- •10. Условие равной прочности зубьев колес и шестерни по напряжениям изгиба.

- •11 Косозубые цилиндрические колеса. Геометрические параметры. Силы действующие в косозубой передаче.

- •13. Прямозубые конические колеса. Геометрические параметры. Силы действующие в прямозубой передаче.

- •14. Прямозубое цилиндрическое колесо эквивалентное коническому. Расчет зубьев прямозубых конических передач на прочность по контактным напряжения изгиба.

- •15 Определение допускаемых напряжений в зубчатых передачах при постоянном режиме нагружении для случаев, когда действительное число циклов нагружения больше или меньше базового.

- •16 Определение допускаемых напряжений в зубчатых передачах при переменном режиме нагружении для случаев, когда действительное число циклов нагружения больше или меньше базового.

- •17. Червячные передачи. Достоинства и недостатки. Геометрические параметры. Силы действующие в червячной передаче. К.П.Д. Передачи.

- •18. Расчет червячной передачи на прочность по контактным напряжениям и напряжениям изгиба.

- •19 Тепловой расчет червячной передачи.

- •20. Ременные передачи, их классификация, достоинства и недостатки. Силы действующие в ветвях ременной передачи. Зависимость Эйлера для натяжения ветвей ремня.

- •21 Напряжения в ремне ременной передачи.

- •22. Кривые скольжения и кпд ременной передачи. Расчет плоскоременной передачи по тяговой способности.

- •23.Долговечность ременных передач. Условие обеспечения запасного срока службы.

- •24. Клиноременная передача. Их характеристика. Приведенный коэффициент трения. Минимальный угол обхвата.

- •25. Предварительный и утачнённый расчёт валов на прочность

- •26. Расчёт вала на жёсткость и колебания.

- •27. Подшипники скольжения. Достоинства и недотатки. Методы расчёта подшипников скольжения

- •29. Соединения, их назначения и классификация. Преимущества сварных соединений перед клёпанными и литыми. Виды сварных соединений и сварных швов.

- •30. Расчёт стыковых сварных швов на прочность (рассмотреть случаи нагружения растягивающей силой, изгибающим и крутящим моментом)

29. Соединения, их назначения и классификация. Преимущества сварных соединений перед клёпанными и литыми. Виды сварных соединений и сварных швов.

Соединения, их назначение и классификация. Детали, составляющие машину, связаны между собой тем или иным способом. Эти связи можно разделить на подвижные и не подвижные. Неподвижные связи вызываются потребностью расчленения машины на узлы и детали. Это делают для того, чтобы упростить производство машины, облегчить её сборку, ремонт, транспортировку и т.д. Неподвижные связи в технике называют соединениями. По признаку разъёмности можно все виды соединений можно разделить на разъёмные и неразъёмные.

Разъёмные соединения позволяют разбирать узлы без повреждения деталей. К ним относятся резьбовые, штифтовые, клиновые, клеммовые, шпоночные, шлицевые и профильные соединения.

Неразъёмные соединения не позволяют разбирать узлы без разрушения или повреждения деталей. К этой группе соединений относятся: заклёпочные, сварные и прессовые.

Преимущества сварных соединений перед клёпанными и литыми. Оценивая сварное соединений, необходимо подчеркнуть, что оно является наиболее совершенным из неразъёмных соединений, так как лучше других приближает составные детали к цельным. При сварном соединении проще обеспечиваются условия равнопрочности, снижения массы и стоимости изделия.

Виды сварных соединений и сварных швов. Сварные соединения: стыковые, нахлесточные, тавровые, угловые и торцевые.

Сварные швы: фланговый, лобовой, комбинированный, косой, нижний, горизонтальный, вертикальный, потолочный.

30. Расчёт стыковых сварных швов на прочность (рассмотреть случаи нагружения растягивающей силой, изгибающим и крутящим моментом)

Стыковое

соединение во

многих случаях является наиболее простым

и надёжным. Его следует применять везде,

где допускает конструкция изделия.

Сварить встык можно не только листы или

полосы, но также трубы, уголки, швеллеры

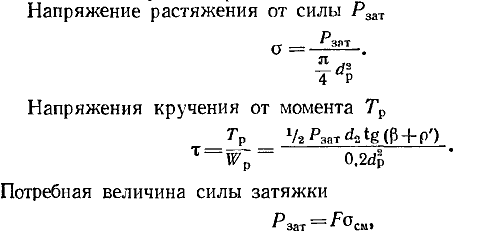

и другие фасонные профили. Во всех

случаях составная деталь получается

близкая к цельной. Расчёт прочности

стыкового соединения принято выполнять

по размерам сечения детали в этой зоне

Возможное снижение прочности деталей,

связанное со сваркой, учитывают при

назначении допускаемых напряжений.

Например, при расчёте полосы, сваренной

встык.

31

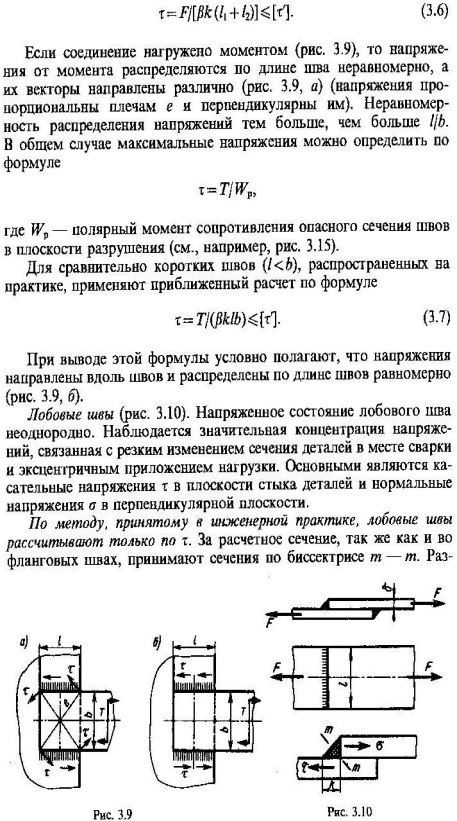

- 32. Расчёт лобового и флангового угловых

сварных швов на прочность (рассмотреть

случаи нагружения растягивающей силой,

изгибающим и крутящим моментом). -32.

Комбинированные сварные швы. Методика

их расчёта на растяжение, срез и изгиб

33.Резьбовые соединения. Достоинства и недостатки. Классификация резьб. Разъёмными называют соединения, разборка которых происходит без нарушения целостности составных частей изделий. Наиболее распространёнными в машиностроении видами разъёмных соединений являются: резьбовые, шпоночные, шлицевые, клиновые, штифтовые и профильные.

Достоинства резьбовых соединений

1) универсальность,

2) высокая надёжность,

3) малые габариты и вес крепёжных резьбовых деталей,

4) способность создавать и воспринимать большие осевые силы,

5) технологичность и возможность точного изготовления.

Недостатки резьбовых соединений

1) значительная концентрация напряжений в местах резкого изменения поперечного сечения;

2) низкий КПД подвижных резьбовых соединений.

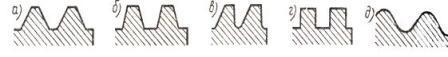

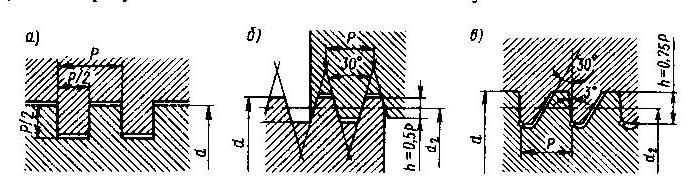

Классификация резьб

1)По форме поверхности, на которой образована резьба: цилиндрические; конические.

2) По форме профиля резьбы: - треугольные (а), - трапециидальные .б), - упорные (в), - прямоугольные (г), - круглые (д).

3) По направлению винтовой линии: правая и левая.

4) По числу заходов: однозаходные, многозаходные (заходность определяется с торца по количеству сбегающих витков).

5) По назначению: -крепёжные, -крепёжно-уплотняющие, -резьбы для передачи движения.

Крепежные резьбы применяют в резьбовых соединениях. Они имеют треугольный профиль, который характеризуется большим трением, предохраняющим резьбу от самоотвинчивания, высокой прочностью и технологичностью.

Крепежно-уплотняющие резьбы применяют в соединениях, где требуется герметичность. Эти резьбы также треугольного профиля, но без радиальных зазоров.

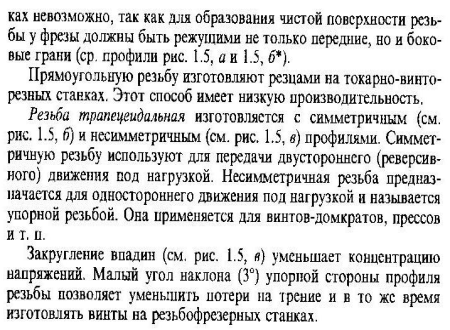

Резьбы для передачи движения применяются в винтовых механизмах и имеют трапецеидальный или прямоугольный профиль, который характеризуется меньшим трением.

34 Обоснование преимуществ крепёжной треугольной резьбы перед прямоугольной.

35. Определение момента завинчивания гайки

36.

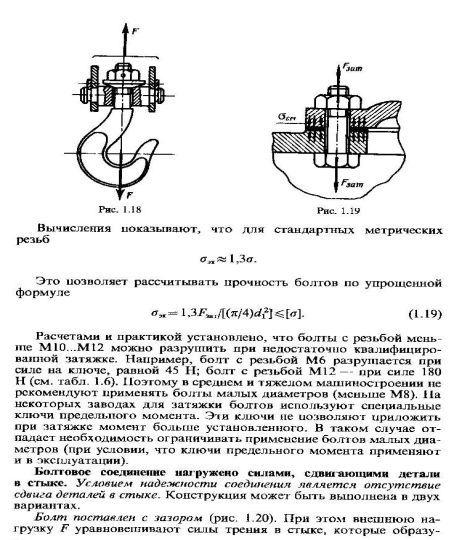

Расчёт на прочность винтов, воспринимающих

действие только растягивающей силы

(рассмотреть расчёт стержня болта на

растяжение, а так же расчёт резьбы на

срез, смятие и изгиб-

37. Расчёт на прочность стержня болта, нагруженного осевой растягивающей силой с учётом момента сил трения в резьбе.

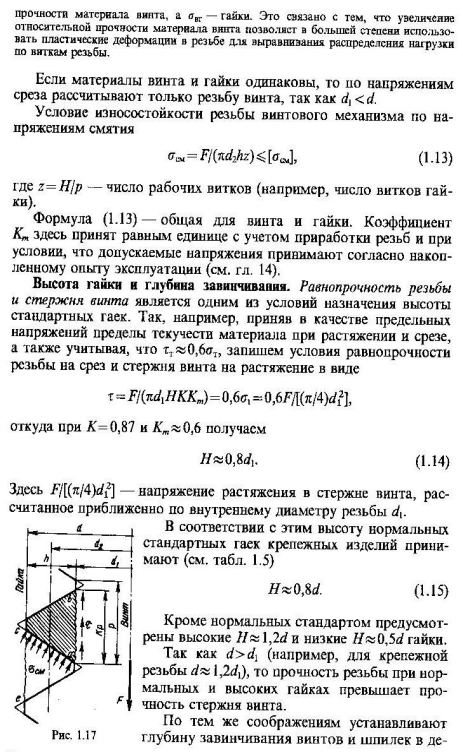

38. Определение кпд в резьбе

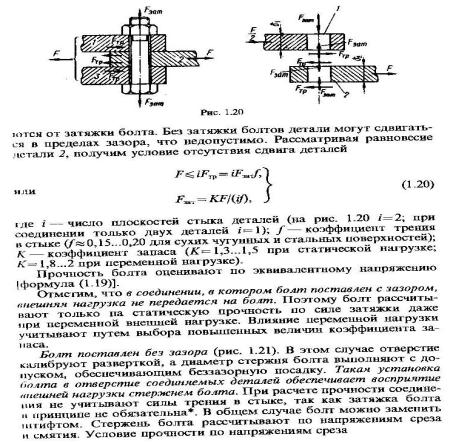

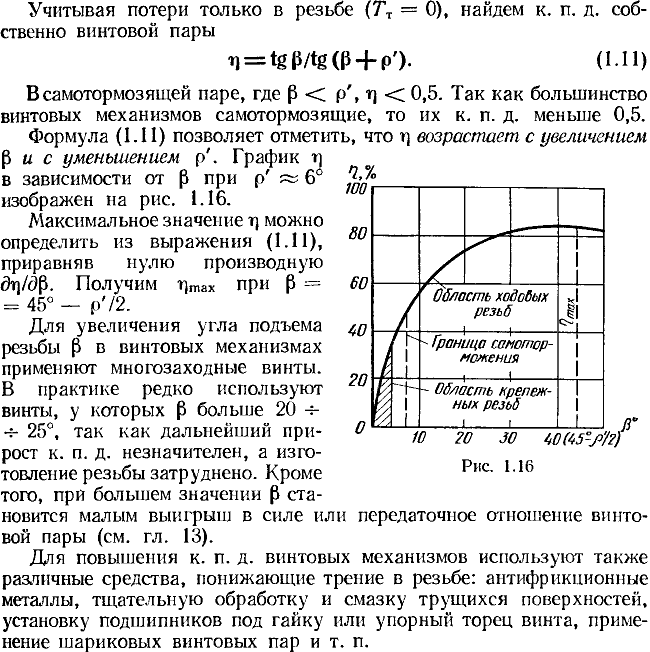

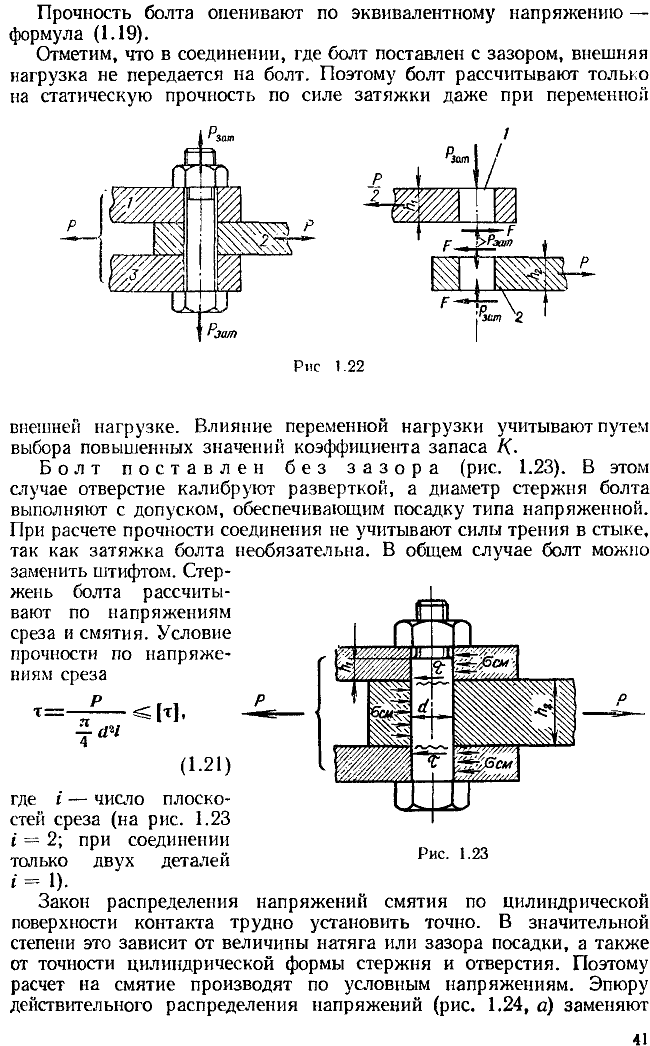

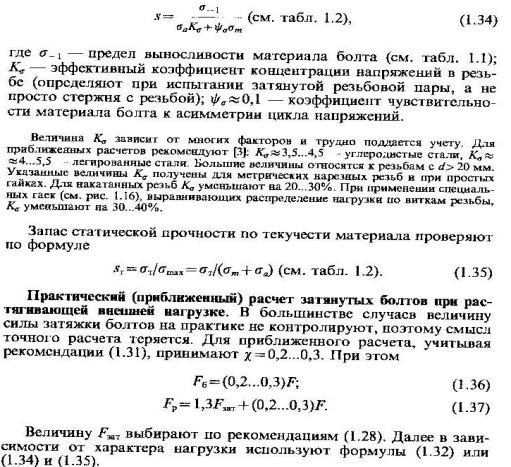

39. Расчет болтов, воспринимающие поперечную нагрузку при установки с зазором или без

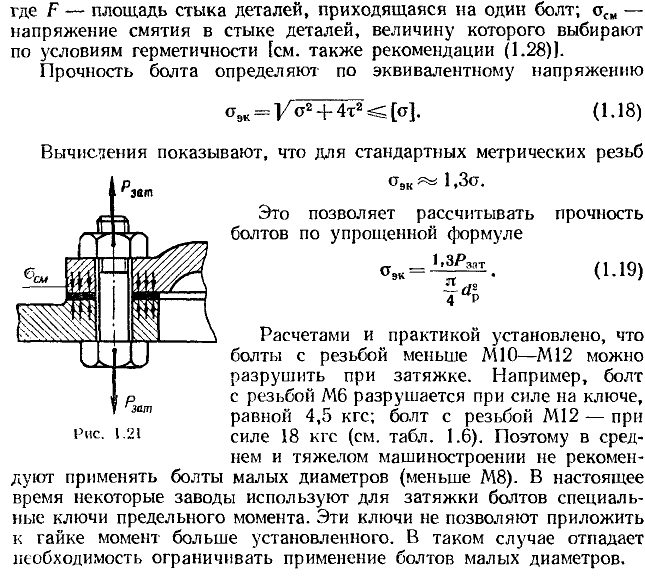

40.Расчёт предварительно затянутого болтового соединения

41. Проверочный и проектный расчёт на прочность болта, работающего в предварительно затянутом болтовом соединении (определение диаметра болта и необходимой величины затяжки).

42. Расчёт предварительно затянутых болтов на выносливость.

43.Расчёт болтовых соед при повышенных температурах

44. Расчёт передачи винт-гайка.

45.

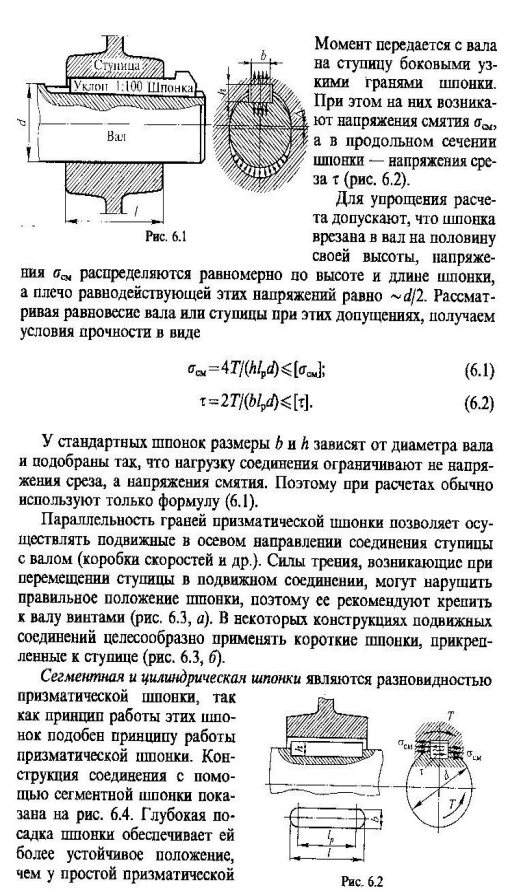

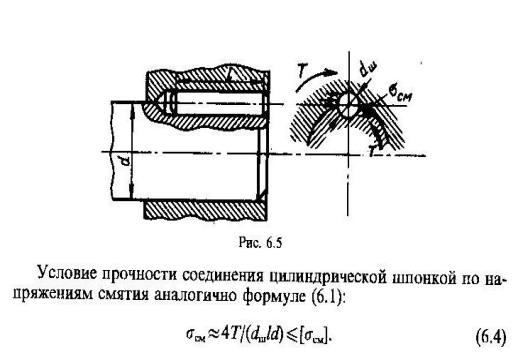

Основные виды шпонок. Расчёт на прочность.

46. Способы центрирования и расчёт на прочность шлицевых соединений.