- •Экзаменационные вопросы по пшп

- •Специализация швейных предприятий. Виды, характеристика.

- •Требования к технологическому проектированию и составлению схем грузопотоков. 3. Предварительный расчет швейного предприятия. Требования к компоновке и составлению схем грузопотоков.

- •22. Технологическое проектирование подготовительных цехов. Основные цели и задачи цехов, этапы проектирования, документация.

- •33. Расчет количества оборудования для хранения материалов и способы их хранения по зонам подготовительного цеха.

- •37.Принципы построения генеральных планов предприятий.

- •38. Характеристика основных частей зданий: фундаменты, стены и перегородки.

- •39. Проектирование бытовых помещений швейных предприятий.

- •43. Назначение и классификация систем вентиляции и кондиционирования.

- •44. Непоточная форма организации производства – общая характеристика, недостатки.

- •45. Определение производственной программы швейного предприятия, последовательность её составления

- •46. Сущность предварительного расчета площадей проектируемого предприятия

- •47. Характеристика понятий "Производственный процесс" и "Технологический процесс"

- •48. Классификация технологических потоков швейных цехов.Характеристика потоков

- •2. Объединять неделимые операции, одинаковые по разрядам и по виду работ, для полного использования квалификации рабочих и оборудования. При этом могут быть допущены следующие отклонения:

- •53. Организационно-технологические схемы потоков в зависимости от его подтипов

- •54. Количественные и качественные критерии оценки организационно -технологического решения потока

- •55. Организационно-технологическая структура швейного потока.Признаки формирования структурных элементов потока

- •60. Выбор транспортных средств для перемещения предметов труда в потоке.

- •61. Исходная информация для расчета рабочей силы, необходимого количества оборудования на операциях экспериментального цеха.

- •62. Задачи экспериментального цеха. Формирование структуры экспериментального цеха

- •63. Требования к выполнению планировочного решения экспериментального цеха.

- •69. Структурные подразделения подготовительного цеха, в которых формируется запас материалов.

- •70. Способы настилания материалов

- •Машины для формирования настилов из мерных полотен

- •71. Способы нанесения контуров лекал

- •74. Последовательность выполнения операций при автоматизированном

- •75. Особенности настилания и раскроя полотен материалов с текстильными дефектами

- •78. Основные технико-экономические показатели работы раскройного цеха

- •79. Основные требования к формированию планировочного решения

- •84.Монтажный график, принципы построения

Экзаменационные вопросы по пшп

Специализация швейных предприятий. Виды, характеристика.

Специализацией называется такая форма общественного разделения труда и организации производства, при которой изготовление различных изделий, их частей или стадии технологического процесса обособляются на отдельных предприятиях.

Специализация производства позволяет совершенствовать структуру управления, организацию технологических процессов, увеличивать выпуск однородной продукции, повышать производительность труда, улучшать качество изделий. Специализация предприятий может осуществляться по следующим видам: предметному, подетальному, технологическому.

Требования к технологическому проектированию и составлению схем грузопотоков. 3. Предварительный расчет швейного предприятия. Требования к компоновке и составлению схем грузопотоков.

Первым этапом проектирования швейного предприятия является предварительный расчет по укрупненным показателям с целью выбора наиболее оптимального варианта предприятия. Предварительный расчет выполняют как при строительстве новых объектов, так и при реконструкции действующих.

Предварительный расчет включает следующие задачи:

Определение структуры производства: уровня специализации предприятия с обоснованием выбора ассортимента и мощности;

Определение количества рабочих и потребной производственной площади;

Выбор типа и размеров производственного здания (форма, габаритные размеры, этажность, сетка колон)

Выбор схемы поэтажной планировки цехов и схемы грузопотоков.

Предварительный расчет начинается после выполнения технико-экономического обоснования строительства, в результате которого определяется мощность предприятия, тип и схема его производства, выбирается экономический район и место строительства, составляется ориентировочная производственная программа предприятия, в которой предлагается распределение общего количества рабочих по потокам в зависимости от выбранного ассортимента. При проектировании нового предприятия исходными данными для предварительного расчета служат: ассортимент и мощность предприятия, выраженная выпуском изделий в год (сутки, смену), количеством рабочих или размером производственной площади; затраты времени на обработку изделий заданного ассортимента. Ассортимент изделий и мощность предприятия (первый этап) зависят от задания на проектирование. Затраты времени на обработку принимаются по данным отраслевых нормативов с учетом опыта передовых предприятий. На втором этапе предварительного расчета предприятия устанавливается структурная схема производственного процесса. Выбор схемы производственного процесса осуществляется на основе проектного задания. Проектным заданием устанавливается, является ли проектируемое предприятие головным в двухзвенной структуре организации швейного производства или оно входит в состав объединения. Заданная информация позволяет определить, будет ли проектируемое предприятие с полным производственным циклом или неполным. Расчет основных производственных площадей предприятия начинают с расчета площадей швейных цехов и участков, исходя из заданного производственной программой изделий.

Если

мощность проектируемого предприятия

задана выпуском изделий в год, то расчет

расчет выпуска изделий в смену ![]() выполняют в соответствии с выбранным

режимом работы проектируемого предприятия:

выполняют в соответствии с выбранным

режимом работы проектируемого предприятия:

![]() ,

где

-сменный

выпуск изделий;

,

где

-сменный

выпуск изделий; ![]() - годовой выпуск изделий, Д – количество

рабочих дней в году, n

– количество смен. Расчет количества

рабочих N

осуществляют по каждому виду изделий

производственной программы предприятия:

N=

- годовой выпуск изделий, Д – количество

рабочих дней в году, n

– количество смен. Расчет количества

рабочих N

осуществляют по каждому виду изделий

производственной программы предприятия:

N=![]() ,

где N

– количество рабочих в смену по данному

виду изделия, чел; Т – затраты времени

на обработку данного вида изделия, с; R

– продолжительность смены, с.

,

где N

– количество рабочих в смену по данному

виду изделия, чел; Т – затраты времени

на обработку данного вида изделия, с; R

– продолжительность смены, с.

Для

предприятия средней и большой мощности

определяют целесообразность выделения

участков централизованной заготовки

деталей и узлов изделия, а также количество

рабочих в них и соответственно уточнить

количество рабочих в проектируемых

потоках швейных цехов. Количество

рабочих по операциям заготовки деталей

и узлов изделий на этих участках

определяется по формуле: ![]() ,

где

,

где ![]() -

норма времени на операцию, с; M

– количество заготавливаемых деталей

в смену, ед; R

– продолжительность смены.

-

норма времени на операцию, с; M

– количество заготавливаемых деталей

в смену, ед; R

– продолжительность смены.

Расчет

количества и оборудования сводятся в

таблицу. Сначала определяется расчетное

количество рабочих, которое затем

округляется дофактическому количеству

рабочих. Площадь для выделенных участков

определяют:![]() ,

где

,

где ![]() -норма

площади на одного рабочего. Расчет

производственной площади для размещения

одного швейного потока, производится

по формуле:

-норма

площади на одного рабочего. Расчет

производственной площади для размещения

одного швейного потока, производится

по формуле:![]() ,

где

,

где ![]() - количество рабочих в потоке, чел;

- количество рабочих в потоке, чел; ![]() – площадь для размещения одного швейного

потока.

– площадь для размещения одного швейного

потока.

Общая

производственная площадь цехов ![]() слагается из площадей, занимаемых всеми

потоками:

слагается из площадей, занимаемых всеми

потоками:![]() +

+![]() . Основная производственная площадь

предприятия

. Основная производственная площадь

предприятия ![]() включает в себя площади швейных цехов,

участков и цеха окончательной отделки

швейных изделий. Её принимают в размере

включает в себя площади швейных цехов,

участков и цеха окончательной отделки

швейных изделий. Её принимают в размере

![]() (%)

от производственной площади предприятия.

(%)

от производственной площади предприятия.

Зная

основную производственную площадь

предприятия и удельный вес площадей

всех цехов и служб от общей производственной

площади, можно определить площади этих

цехов: ![]() =

=![]()

Общую

площадь предприятия ![]() определяют суммированием общей

производственной

определяют суммированием общей

производственной ![]() +

+![]() ,

где

,

где ![]() На основании предварительного расчета

по укрупненным показателям производится

выбор типа здания и схемы поэтажной

планировки(третий этап). При этом

необходимо учитывать взаимные связи

всех цехов и участков предприятия. При

реконструкции действующего предприятия

исходными данными для проектирования

является общая производственная площадь.

Расчет количества рабочих для изготовления

заданного ассортимента изделий производят

на основе нормы площади, установленной

на одного рабочего

с учетом вида изготавливаемого изделия:

На основании предварительного расчета

по укрупненным показателям производится

выбор типа здания и схемы поэтажной

планировки(третий этап). При этом

необходимо учитывать взаимные связи

всех цехов и участков предприятия. При

реконструкции действующего предприятия

исходными данными для проектирования

является общая производственная площадь.

Расчет количества рабочих для изготовления

заданного ассортимента изделий производят

на основе нормы площади, установленной

на одного рабочего

с учетом вида изготавливаемого изделия:

![]() ,

где S

– площадь, отводимая под изготовление

данного ассортимента изделий. Далее с

учетом трудоемкости изготовления

изделий, принятых организационных форм

потоков и занимаемой швейным цехом

площади выбирают мощность одного потока

и определяют количество потоков в

швейном цехе и объем всего производства.

,

где S

– площадь, отводимая под изготовление

данного ассортимента изделий. Далее с

учетом трудоемкости изготовления

изделий, принятых организационных форм

потоков и занимаемой швейным цехом

площади выбирают мощность одного потока

и определяют количество потоков в

швейном цехе и объем всего производства.

4. Характеристика технологических потоков швейных цехов. Показатели рационального швейного потока.

5. Характеристика

поточного производства одежды. Расчет

основных параметров

6.

Характеристика и область применения

агрегатных и агрегатно-групповых

потоков. Особенности их расчета.

Преимущества и недостатки.

6.

Характеристика и область применения

агрегатных и агрегатно-групповых

потоков. Особенности их расчета.

Преимущества и недостатки.

7.

Характеристика и область применения

конвейерных потоков. Преимущества и

расчет условий их проектирования.

7.

Характеристика и область применения

конвейерных потоков. Преимущества и

расчет условий их проектирования.

8.

Характеристика требований к комплектованию

организационных операций потока. Анализ

дополнительных требований к построению

операций потока.

8.

Характеристика требований к комплектованию

организационных операций потока. Анализ

дополнительных требований к построению

операций потока.

Характеристика требований к комплектованию организационных операций потока. Анализ дополнительных требований к построению операций потока.

1. Выполнять основные и дополнительные условия согласования затрат времени операций.

2. Соблюдать последовательность и неделимость неделимых операций.

В конвейерных потоках должна строго соблюдаться последовательность обработки и сборки узлов изделий.

Возвраты деталей, перебросы и т. п. не допускаются. Однако отдельные мелкие детали (мешковина карманов, клапаны, нижние воротники и т. п.) могут обрабатываться не в порядке последовательности их обработки, а с опережением. В этих случаях мелкие детали обрабатывают пачками по 10—20 и более единиц.

3. Соблюдать специальность работ. Машинные операции комплектуют с машинными, ручные с ручными и т. д. с тем, чтобы была обеспечена однородность работы исполнителя и максимально загружено оборудование.

Однако не всегда удается полностью выполнить эти условия, и машинные операции иногда приходится дополнять ручными, комплектовать в одну операцию несколько спецмашинных операций, с прессовыми операциями комплектовать утюжильные и ручные (утюжильные операции дополнять ручными) и т. д. При этом нужно учитывать следующие требования.

Не рекомендуется комплектовать утюжильные и прессовые операции с ручными, выполняемыми с иглой.

В потоках большой мощности нельзя комплектовать машинные операции с операциями, выполняемыми с иглой.

С целью наилучшего использования оборудования в машинных, спецмашинных, прессовых и т. п. операциях основное время (80— 90%) должно затрачиваться на выполнение операций на основном оборудовании. При работе на одном прессе время выполнения ручных операций не должно превышать времени выдержки изделия на прессе.

Работы, выполняемые сидя, нельзя комплектовать с работами, выполняемыми стоя.

Основные машинные операции не следует дополнять ручными или утюжильными, которые потребуют для их выполнения установки дополнительных рабочих мест.

Не рекомендуется комплектовать машинные и спецмашинные операции, при выполнении которых рабочий должен поворачиваться на 180° и т. д.

4. В одну организационную комплектуют неделимые операции одинаковых или смежных разрядов, причем наибольшая затрата времени должна приходиться на высший разряд. Выполнение этого условия обеспечивает более полное использование квалифицированных кадров.

5. Количество кратных операций в потоке должно быть минимальным. При этом в начале потока, когда детали изделия еще не соединены, можно допускать кратные операции только при условии их выполнения без смещения (без обмена), иначе детали на ленте транспортера могут быть перепутаны.

В конце потока, когда детали изделия в основном соединены, работа со смещением не оказывает существенного влияния на ритмичность работы потока.

6. При комплектовании операций надо стремиться к тому, чтобы на каждой операции обрабатывалось возможно меньшее количество деталей. Это повысит ответственность исполнителей за качество обработки узлов и уменьшит время, затрачиваемое на приемы «Взять деталь», «Отложить деталь» и др.

7. Для более полной загрузки потока первые операции потока рекомендуется не догружать, а последние перегружать в пределах допустимых отклонений. Если первые операции потока оказываются все же перегруженными, то их своевременное выполнение обеспечивают при расстановке рабочей силы на потоке (эти операции выполняют рабочие с высокими скоростными навыками).

Выполнение первых трех пунктов этих условий при комплектовании является обязательным, а выполнение последних четырех пунктов — желательным. 9. Расчет основных параметров технологических потоков. Особенности расчета многомодельных потоков с ПАЗ и циклическим запуском. Расчет потока выполняют в соответствии с техническим заданием на его проектирование. Мощность потока задают разными показателями: выпуском изделий в смену оси (в шт.), количеством рабочих, количеством установленных рабочих мест м, производственной - площадью цеха 5, м2. Соответственно такт потока рассчитывают по формулам.

Допустимые отклонения от такта предопределяет организационная форма потока. Если в потоках со свободным ритмом работы эти отклонения могут быть от 10 до 15 %, то в конвейерных потоках со строгим ритмом они уменьшены до ±5 %.

Конвейерные потоки со строгим ритмом. Для этих потоков дополнительно определяют условие согласования времени организационной операции с тактом.

Это условие определяет порядок работы на операциях. Если Топ меньше времени нахождения ячейки конвейера в рабочей зоне (зоне охвата руки) и рабочий, выполнив операцию, успевает положить полуфабрикат в ту ячейку, из которой он взят, работа называется без смещения. Если же в течение Топ ячейка выходит за пределы рабочей зоны, обработанный полуфабрикат кладут в следующую ячейку, вынув из нее необработанный — это работа со смещением; она менее рациональна, чем без смещения.

Конвейер движется со скоростью один шаг за время такта.

Многомодельные потоки с последовательно-ассортиментным запуском. При разнице в трудоемкости изготовления моделей 5—7 % и при одинаковом выпуске моделей допускается определить средний такт потока для условной модели средней трудоемкости.

Если план выпуска по моделям различен и отклонения в трудоемкости составляют более 8—10 %, параметры потока рассчитывают отдельно по каждой модели. Пример расчета потока с ПАЗ показан в табл. 8.4. Переключение потока с изготовления одной модели на другую осуществляется на рабочих местах последовательно н разновременно; последующая модель как бы вытесняет предыдущую.

Многомодельные потоки с цикличным запуском. Эти потоки могут быть конвейерными со строгим или со свободным ритмом.

Преимуществом таких потоков является возможность изготовления моделей и изделий с разницей в трудоемкости до 20 %. Эта возможность предопределяется тем, что выравнивание времени организационных операций с тактом потока происходит на цикле моделей, а не на одном изделии.

В многомодельных потоках со свободным ритмом возможно использование циклично-пачкового способа запуска. Расчеты такта, мощности, расценок выполняют по среднему времени.

10. Применение циклического запуска в многомодельных потоках и разработка ОТС.

11.

Расчет условий проектирования

многомодельных потоков с ПАЗ и разработка

ОТС. Требования к оформлению.

11.

Расчет условий проектирования

многомодельных потоков с ПАЗ и разработка

ОТС. Требования к оформлению.

Расчет условий проектирования многомодельных потоков с ПАЗ и разработка ОТС. Требования к оформлению. Схема запуска моделей при ПАЗ:

А...А Б...Б В...В

Ra Rb Rb

Rcm = Ra + R-в + R-в

В каждый момент времени в потоке находится только одна модель, затем осуществляется переход к другой. Дополнительные требования к моделям: малое количество моделей (2-3); различие трудоёмкостей моделей - не более 10%; соотношение выпусков может быть сложным (сумма соотношений выпусков по моделям ассортиментное число С > 3). Например, если МА’-МБ:МВ= 3:2:1,

С = 3 + 2 + 1 = 6); фактическое количество рабочих в потоке постоянно (разницу

в 1-2 человека могут обеспечить резервные рабочие); оборудование, методы обработки моделей одинаковы, но оснастка может меняться; нитки в разных моделях по цвету могут быть разными. Пример расчёта потока при условии задания мощности выпуском в смену или количеством рабочих приведён в приложениях П, Р. Расчёт технологической схемы производится по формулам, аналогично

одномодельному потоку. Норма выработки по моделям рассчитывается по времени, в течение которого пошивается каждая модель Ri. Оформление технологической схемы может быть разным в зависимости от степени отличия моделей. Для моделей,существенно отличающихся по количеству, содержанию и времени операций, оформляются независимые технологические схемы на каждую модель отдельно по форме одномодельной. Для моделей, в которых есть незначительные отличия и одинаковая основная часть, оформляется общая технологическая схема по форме одномодельной. При этом одна модель расписывается полностью, а по

другим приводятся только изменения и итоги с учетом этих изменений. Если модели существенно отличаются затратами времени на операции, то оформляется общая технологическая схема, в которой все необходимые столбцы разбиваются на число, равное количеству моделей. Расчеты по каждой модели производятся отдельно. Анализ технологической схемы производится по всем моделям. Графики согласования по возможности совмещают. Распланировку выполняют одну, но с учётом всех моделей. 12. Расчет технико-экономических показателей многомодельных потоков с циклическим запуском. Характеристика оптимальных показателей проектируемого потока.

Расчет технико-экономических показателей многомодельных потоков с циклическим запуском. Характеристика оптимальных показателей проектируемого потока. При циклическом способе в одном потоке изготавливаются модели различной сложности и трудоёмкости. Расчёт потока ведётся по среднему и цикловому такту [10].

Схема запуска моделей при циклическом способе: АБВ АБВ АБВ

Постоянно на каждом рабочем месте находятся все модели. Дополнительные требования; малое количество моделей (2-3); различие трудоемкостей моделей — более 10%; соотношение выпусков - простое (например Ма:Мб:Мв = 1:1:1,

суммарное ассортиментное число С = 3); фактическое количество рабочих по моделям должно совпадать (разницу в 1-2 человека могут обеспечить резервные); оборудование, оснастка и методы обработки должны быть строго одинаковы; нитки по цвету - тоже должны быть одинаковыми.

Данные для граф 1-8, 16 заполняются из предварительно составленной таблицы согласования и технологической последовательности обработки изделий. Содержание остальных граф таблицы устанавливаются следующим образом: затраты времени на все модели - суммированием затрат времени по моделям; среднее время на одну модель - делением затрат времени на все модели на количество моделей; отклонение в расчетном времени выполнения операций рассчитывается по операциям в зависимости от специальности и положения исполнителя при выполнении операции; расценка - умножением секундной тарифной ставки соответствующего разряда на среднее время; расчетное количество рабочих - делением среднего времени на средний такт потока; норма выработки - делением продолжительности смены на среднее время операции. 13. Расчет технико-экономических показателей многомодельных потоков с ПАЗ. Технико-экономическая оценка оптимального потока. 14. Расчет ТЭП потоков. Особенности их расчета в многомодельных потоках. 15. Анализ использования рабочей силы и оборудования в многомодельных потоках. 16. Анализ технического и квалификационного уровня многомодельного потока с ПАЗ. Расчет средних показателей, характеризующих поток. 17. Анализ технологических схем потоков по загрузке и порядку обработки деталей и полуфабрикатов. Соответствие длительности производственного цикла.

Технологическая схема является основным технологическим документом технологического процесса. По ней производят расстановку оборудования и рабочих мест, контроль качества операций, учет выработки и расчет заработной платы. Технологическую схему процесса составляют на основе согласования времени операций и технологической последовательности обработки изделия. Как правило, технологическая схема оформляется в виде таблицы. Форма таблицы зависит от типа производства (промышленное или по индивидуальным заказам) и выбранного объекта. В производстве одежды по индивидуальным заказам технологическая схема построена для одновременного изготовления изделий различных фасонов, конструкций с синхронным выполнением организационных операций на этих изделиях. Основными стадиями технологической схемы разделения труда являются следующие:

– определение и описание объекта для составления схемы разделения труда;

– прогнозирование перечня и процента повторяемости различных фасонных, конструктивных и технологических особенностей;

– составление технологической последовательности обработки с включением в нее запроектированных фасонных, конструктивных и технологических особенностей обработки;

– составление технологической схемы разделения труда.

К основным показателям, рассчитываемым в схеме разделения труда, относятся следующие:

– номер организационной операции;

– вид работ организационных операций;

– затрата времени по организационной операции (сумма затрат времени по неделимым операциям, входящих в организационную);

– норма выработки по каждой организационной операции рассчитывается по формуле

Нвыр= R/tорг,

где R – продолжительность рабочей смены, мин;

tорг – время организационной операции, мин;

Расценка по каждой организационной операции рассчитывается по формуле

Рас = tорг х Тст1р х Ктар,

где Рас – расценка, коп;

Tорг – время организационных операций, мин;

Ктар – тарифный коэффициент соответствующего разряда.

Расчетное число рабочих по каждой организационной операции рассчитывают по формуле

Nср= tорг/τ,

где Nср – расчетное число рабочих (с точностью до 0,01);

Tорг – время организационных операций, мин;

τ – такт процесса, мин.

Подробная форма записи технологической схемы разделения труда рассматривается на лабораторных занятиях.

Основными сопроводительными документами схемы разделения труда на предприятии являются:

1 – технико-экономические показатели;

2 – описание объекта (изделие минимальной сложности);

3 – таблица перечня элементов, предусмотренных в изделии минимальной сложности, и процент их встречаемости;

4 – таблица перечня усложняющих элементов и процент их встречаемости;

5 – краткое содержание организационных операций;

6 – перечень оборудования, предусмотренного в схеме разделения труда;

7 – таблица норм времени и расценок по организационным операциям;

8 – таблица схемы разделения труда;

9 – инструкционные карты.

Иногда при внедрении схемы разделения труда может возникнуть необходимость сохранения сложившегося на предприятии уровня норм времени, это требует увеличения или уменьшения полученной затраты времени на изделие средневзвешенной трудоемкости по проектируемой схеме. Для корректировки затраты времени вводят поправочный коэффициент, который определяется по формуле

Кп= Ед/Тпр,

где Кп – поправочный коэффициент;

Тд – затраты времени на изделие, действующая на пред приятии, мин;

Тпр – затраты времени на изделие по проектируемой схеме разделения труда, мин.

На полученный поправочный коэффициент умножают затраты времени по каждой организационной операции как изделия минимальной сложности, так и усложняющих элементов.

При разработке схем разделения труда не рекомендуется повышать сложившийся на предприятии уровень норм времени.

Анализ технологической схемы разделения труда проводят по трем направлениям:

– анализ согласования времени операций;

– анализ структуры процесса;

– анализ технико-экономических показателей.

Анализ согласования времени операций проводится по графику согласования и коэффициенту согласования.

Анализ структуры процесса выполняется по монтажному графику или графику движения деталей по рабочим местам (в зависимости от типа производства: промышленное или по индивидуальным заказам); а также путем анализа состава операций по видам и разрядам работ 18. Основные этапы и принципы разработки структуры проектируемого потока. Проверка соответствия структуры потока технологической последовательности. 19. Производственно – планировочное решение потока. Требования к планировке рабочих мест в потоке и потоков в цехе. 20. Рациональная организация рабочих мест в потоке. Требования к планировке рабочих мест и оборудования в зависимости от типа потока.

Рациональная организация рабочих мест в потоке. Требования к планировке рабочих мест и оборудования в зависимости от типа потока.

Распланировка рабочих мест и оборудования в потоке, а также размещение агрегатов в цехе выполняют на основе данных предварительного расчета. При распланировке рабочих мест решают три основных вопроса:

выбор типов и размеров рабочих мест и оборудования;

размещение оборудования по рабочим местам, определение общей длины и участков поточных линий и количества рабочих мест в каждом участке поточной линии;

определение длины агрегатов, выбор габаритов производственного цеха и размещение потоков и агрегатов на плане производственного цеха.

При решении этих основных вопросов необходимо учитывать следующие требования.

Перемещение изделия в потоке от одного рабочего к другому должно быть непрерывным (за исключением секционных потоков, где между секциями создают межсекционный запас от 20 до 60 единиц).

Путь движения изделия в процессе его обработки должен быть наиболее коротким, так как это уменьшает затраты времени на его перемещение и сокращает производственный цикл (время нахождения изделия в обработке).

Производственная площадь помещения должна использоваться наиболее рационально, с тем чтобы были обеспечены необходимые удобства для работы.

Необходимая перестройка потоков при замене моделей должна производиться в возможно короткий срок.

Перед распланировкой потока в цехе необходимо тщательно и всесторонне изучить монтажный график всего потока, который дает представление о том, в каком порядке и в какой последовательности целесообразно расположить поточные линии, как расположить секции в многофасонных секционных потоках, где и как целесообразнее расставить рабочие места (все ли места необходимо располагать в основном потоке или часть их целесообразнее вынести в отдельную группу, отдельный цех). Так, например, иногда операции по обработке подкладки целесообразно выделять в отдельную группу и располагать их вне основного потока.

Операции по обработке бортовых и утепляющих прокладок, плечевых накладок и подокатников целесообразно выделять в отдельные помещения подготовительно-раскройного цеха или получать их готовыми с других фабрик.

При распланировке обычных потоков необходимо стремиться к тому, чтобы длина участков поточных линий (а следовательно, и длина агрегатов) были одинаковыми.

Рабочие места в потоках располагают обычно в поперечном направлении или под углом к ленте транспортера. В отдельных случаях при работе на двух и более прессах рабочие места могут располагаться в продольном направлении. Рабочие места должны быть установлены так, чтобы рабочий брал изделие с ленты транспортера левой рукой. При этом путь изделия от ленты до лапки машины будет кратчайшим. Столы запуска размещают в цехе ближе к местам подачи кроя из раскройного цеха, а столы выпуска — ближе к местам сдачи готовых изделий на склад готовой продукции.

План цеха и распланировку рабочих мест и оборудования проектируемого потока вычерчивают карандашом на листе ватмана в масштабе 1 : 100. На каждом рабочем месте обозначают номер организационной операции и специальность или марку оборудования.

На распланировке указывают также места запуска и выпуска, направление движения транспортера. Передачу изделий с одной ленты на другую показывают стрелками. На ленте транспортера указывают вид изделия и выпуск в смену.

Кроме того, на распланировке указывают (в миллиметрах) длину и ширину цеха, сетку колонн, ширину агрегатов и проходов в цехе и т. д. в соответствии с ГОСТ ЕСКД. В потоках по изготовлению мужских пальто площадь цеха на одного работающего колеблется в пределах 5—6 м2.

Распланировка потоков: многофасонного секционного и агрегатно-групповых .

Для более точного определения общей длины поточной линии или секций рекомендуется предварительно наметить размещение рабочих мест по операциям на миллиметровой бумаге в масштабе 1 : 100, вытянув весь поток в одну общую линию. 21. Использование транспортных средств перемещения полуфабриката в швейных цехах. Условия их выбора. Характеристика, преимущества и предпосылки.

Выбор

транспортных средств для перемещения

полуфабриката в потоке обусловлен

сложностью организационно-технологических

связей операций потока, возможностью

сочленения оборудования для обеспечения

непрерывной, самими исполнителями,

передачи полуфабриката в пределах их

рабочей зоны. Данный выбор целесообразно

осуществлять после разработки структуры

потока и определения порядка размещения

рабочих мест. В этом случае известна

траектория движения полуфабриката,

которая и определяет возможности

использования тех или иных транспортных

устройств.

Среди других факторов,

влияющих на процесс выбора транспортных

устройств для потока, можно отметить:

количество обеспечиваемых ими связей,

кратность исполнителей и оборудования

на организационных операциях потока,

приспособленность тех или иных

транспортеров к перемещению определенного

вида продукции. Подробно их действие

описано в учебной литературе.

Установив

структурные отношения элементов потока

и определив возможность их обеспечения

транспортными средствами, приступают

к проектированию планировочного решения

потока и цеха. Основной целью при

размещении рабочих мест в потоке и

потоков на площади цеха является

обеспечение максимальной непрерывности

в осуществлении передачи между ними

полуфабриката и минимизации занимаемой

оборудованием площади цеха. Непрерывность

перемещения полуфабриката в потоке

может быть обеспечена не только

непрерывным действием тех или иных

транспортных средств, но и определенным

размещением оборудования в потоке,

системой питания его полуфабрикатами.

Основным при выполнении указанного

условия является такое взаимное

расположение рабочих мест, при котором

сам исполнитель без посторонней помощи

и сложных транспортных устройств может

осуществить передачу полуфабриката

следующему исполнителю. Задачу размещения

оборудования в выделенных ранее модулях

потока целесообразно решать с помощью

специально разработанного в МГУДТ

классификатора рациональных сочетаний

рабочих мест, составленного на основе

анализа структуры организационно-технологических

связей в графе ОТС. Для дальнейшего

решения задачи необходимо дополнить

планировку средствами (транспортными,

либо просто столами) для запуска и

выпуска продукции с модуля, после чего

планировка описывается правильной

геометрической фигурой с указанием на

ее границах точек привязки модуля к

другим модулям (точки входа и выхода

полуфабриката). Размещение планировочных

модулей на площади цеха осуществляется

с учетом точек привязки потока к общему

грузопотоку предприятия. Для этого при

решении задачи вводятся два элемента:

нулевой, характеризующий стол запуска

изделий в поток, и конечный, определяющий

место выпуска продукции с потока.

Местоположение указанных элементов

устанавливается с учетом способов

размещения потоков в цехе (рисунок

3).

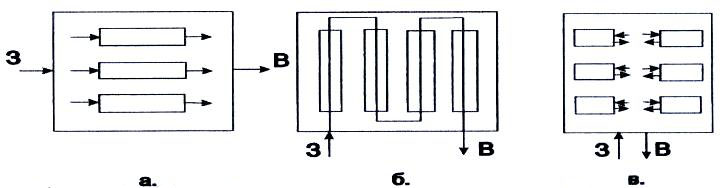

Рисунок

3. Способы размещения потоков в швейном

цехе

Рисунок

3. Способы размещения потоков в швейном

цехе

На

отведенную под планировку потока площадь

на плане цеха первым размещается рабочее

место запускальщицы. Затем на минимально

допустимом расстоянии от него (0-1,5 м)

располагается первый модуль процесса,

операции которого принадлежат критическому

пути графа. Для его ориентации точка

входа полуфабриката на первое рабочее

место модуля должна быть максимально

приближена к рабочему месту запускальщицы.

На расстоянии не менее 1,5 м от точки

выхода полуфабриката с первого модуля

размещается следующий участок, связанный

с первым по графу ОТС. Далее процедура

размещения последовательно связанных

друг с другом участков аналогична

описанному.

Для участков потока,

имеющих параллельную обработку деталей

или узлов изделия, размещение производиться

с максимальным приближением их к точкам

привязки согласно связям операций.

Однако при этом может случиться, что

существующие ограничения, как непересечение

колонн на плане цеха, проходов, других

участков и т.п., не позволяют разместить

участок с параллельной обработкой на

минимальном расстоянии от точек привязки.

В этом случае ищется компромиссное

решение на размещение данного участка

и ранее размещенного, не позволяющего

первому избежать непересечение с

запретными зонами. Наилучшим результатом

компромисса будет являться минимальная

сумма связей обоих участков с другими

и выполнение условий непересечения

запретных зон (рисунок 4).

Рисунок

4. Компоновка планировочных модулей на

плане цеха

Рисунок

4. Компоновка планировочных модулей на

плане цеха

При формировании планировочного решения потока (при размещении модулей) следует стремиться, чтобы его площадь была близка к прямоугольной, т.к. любые отклонения от этого ведут к её недоиспользованию. Если этого достичь не удается на одном потоке, то рассматривается вопрос совместного размещения модулей двух и более потоков. Оценкой использования площади цеха под размещаемое оборудование является норма площади на 1 человека. Фактическая ее величина не должна превышать допускаемой нормативной величины (Н = 6 м2/чел - для шахматного размещения рабочих мест, Ндоп=4,5-5,5 м2/чел для прямолинейного размещения рабочих мест с ленточными и др. транспортерами в зависимости от вида изделия). При расчете фактической нормы площади на 1 человека площадь исчисляется с учетом проходов и зон для сбора полуфабрикатов и готовой продукции.