- •Циклоны

- •Точка росы - это температура, до которой должен охладиться воздух, чтобы содержащийся в нём пар достиг состояния насыщения и начал конденсироваться в росу. Этот параметр зависит от давления воздуха.

- •Выделение дисперсной фазы в аппаратах «мокрого» типа

- •Полые газопромыватели

- •Насадочные газопромыватели

- •Тарельчатые газопромыватели (барботажные, пенные)

- •Газопромыватели с подвижной насадкой

- •Газопромыватели ударно-инерционного действия

- •Газопромыватели центробежного действия

- •Оборудование для микронизации пигментов и наполнителей

- •Линия по измельчению пигментов

- •Порядок работы оборудования.

- •Линия по производству пигментов

- •Порядок работы оборудования.

- •Технологическая схема линии

- •Щелевое разделительное устройство горизонтальной бисерной мельницы

- •Выбор оборудования для фильтрации эмали

- •Учебники

Технологическая схема линии

1 – вибросито; 2 – питатель ленточный; 3 – печь-сушилка ПСК-630/5100; 4 – шнек; 5 – элеватор; 6 – питатель шнековый ПШ‑2/100В; 7 – мельница МРС-2/770; 8 – циклон-бункер; 9 – пылеуловитель; 10 – фильтр рукавный; 11 – питатель секторный ПС-1; 12 – вентилятор ВВД; 13 – шиберные заслонки; 14 – скруббер; 15 – вентилятор.

Способы производства пигментированных лакокрасочных материалов

Различают три способа введения пигментов в пленкообразующие системы.

Многопигментный способ, при котором все входящие в состав композиции пигменты и наполнители одновременно смешивают с пленкообразующей системой или ее частью, например, в шаровых мельницах, и подвергают диспергированию, которое может продолжаться сутки и более, (требует большой затраты энергии- и не позволяет получить дисперсность выше 5 мкм).

Однопигментный способ, при котором с пленкообразующей системой или частью ее смешивают и диспергируют только один пигмент или пигмент с наполнителем. В этом случае можно создать оптимальные физико-химические и гидродинамические условия для диспергирования данного пигмента, что в 2-3 раза повышает производительность оборудования и улучшает дисперсность. При поточном производстве устраняются потери и простои на зачистку и промывку оборудования, неизбежные при переходе с одного вида или цвета красок к другому.

Белые однопигментные пасты являются базовыми для дальнейшего изготовления серии однотипных белых и цветных красок добавлением в них недостающего количества пленкообразователей и цветных (колеровочных) паст, изготовляемых отдельно также по однопигментной технологии.

Комбинированный способ введения пигментов. Базовые однопигментные пасты изготовляют непрерывным поточным способом. Колеровочные цветные и черные пасты и другие полуфабрикаты изготовляют малыми сериями на периодически работающем оборудовании, наиболее эффективном для данных пигментов (шнековые смесители, рифайнерные вальцы, трехвалковые краскотерочные машины, аттриторы). Полученные легкодиспергируемые пасты совмещают с базовыми эмалями на последней стадии поточного производства или непосредственно у потребителей.

Технологический процесс производства пигментированных лакокрасочных материалов состоит из ряда последовательных операций. Первой является приемка, проверка качества, учет, хранение, транспортирование и дозирование пигментов, наполнителей, пленкообразующих веществ, растворителей и вспомогательных материалов.

Пигменты и наполнители поступают в виде сухих порошков или гранул в мягких или жестких контейнерах, переносных бункерах, бочках, мешках или пакетах, полуфабрикатных паст, в которых пигменты смешаны с пластификаторами, мономерами, олигомерами или полимерами - фляшинг-пасты, а также в виде водных суспензий, содержащих 65-80 % сухого пигмента

Перевозка водных суспензий пигментов в специализированных железнодорожных цистернах находит все более широкое распространение, так как исключает необходимость сушки и размола пигментов и полностью механизирует погрузку и разгрузку с помощью насосов. Водные пасты непосредственно используются для водоразбавляемых красок, наполнения бумаги и других материалов. После «отбивки» воды с применением ПАВ фляшинг-пасты пригодны для изготовления большинства красок.

Операцией приготовления замесов называют механическое смешивание и смачивание сухих пигментов и наполнителей лаками, олифами, пластификаторами, растворителями, растворами ПАВ, расплавами полимеров и другими жидкими компонентами, предусмотренными рецептурой, или частью их. В зависимости от консистенции получаемых замесов выбирают тип оборудования: быстроходные дискозубчатые мешалки - дисольверы, двухлопастные смесители или двухчервячные экструдеры.

При смачивании и разрушении агрегатов пигментов происходит десорбция газов и частично адсорбированной воды; для ускорения этого процесса смешение иногда проводят при вакуумировании. В начале смачивания желателен подогрев жидкости до 40-50 °С, а при разогреве массы свыше 60 °С производится охлаждение замесочных машин водой. При перемешивании происходит частичная дезагрегация частиц до размеров 50-100 мкм (по прибору «Клин»), что в отдельных случаях, например при изготовлении водоразбавляемых строительных красок, может быть достаточным. Полученные однородные вязкотекучие или тестообразные пасты шестеренчатыми насосами подаются в диспергирующие машины.

Основная операция — диспергирование пигментов (по традиции еще иногда называемая «перетиром»).

Составление красок и эмалей заключается в совмещении пигментных паст с недостающим количеством лаков или их основы, растворителей и разбавителей; введении колеровочных паст, отвердителей (сиккативов) и других компонентов, чтобы обеспечить соответствие требованиям стандартов по цвету, вязкости, содержанию нелетучих веществ, времени высыхания, твердости пленки и другим показателям. При совмещении паст возможны различные виды флокуляции. Необходимо предупреждать и устранять причины, вызывающие флокуляцию.

Для усреднения показателей отдельных партий и выдержки определенного времени, необходимого для установления адсорбционного равновесия («созревания») готовых композиций, при медленном перемешивании осуществляется стадия, называемая «постановкой на тип».

В случае необходимости на этой стадии корректируют отдельные показатели, вводят соответствующие добавки.

Заключительной операцией является очистка от сорности. Для удаления крупных частиц и агрегатов, сгустков, лаковых пленок, флокул осколков бисера и случайных загрязнений диспергированные пасты пропускают через сетки или регулируемые щелевые зазоры при выходе из бисерных мельниц, а затем после постановки на тип проводят предварительное фильтрование эмалей через металлические сетки, на которых задерживаются частицы размером более 40 мкм. Последующая более тонкая очистка осуществляется фильтрованием через ткани, бумагу, картон,- намывные волокнистые фильтры.

При прохождении эмали последовательно через сетки и патронные фильтры с уменьшающимися каналами происходит не только удаление сорности, но и некоторая дефлокуляция, в результате чего заметно улучшается блеск, укрывистость, яркость тона, но может несколько изменяться цветовой оттенок покрытий, что необходимо учитывать при постановке эмалей на тип.

Для доставки готовой продукции потребителям в зависимости от объема потребления и дальности перевозок эмали расфасовывают в тару или загружают в контейнеры или цистерны.

Из всех перечисленных стадий диспергирование – самый дорогой и энергоемкий процесс. Стоимость эмали обратно пропорциональна величине размера частиц пигмента, образующих лакокрасочное покрытие (ЛКП). В связи с этим эффективное измельчение пигментов и наполнителей является важнейшей операцией при производственном процессе ЛКМ. Необходимые оптические свойства частиц, а особенно – способность рассеивания света (диспергирующая способность) – тем больше, чем более тонко измельчены частицы дисперсной фазы. Оптимум величины размеров частиц лежит в субмикронном диапазоне, где диаметр частички пигментов и наполнителей имеют размеры, приближенные к длине волны видимого света.

Диспергирование в концентрированных растворах

До недавнего времени производство пигментированных лакокрасочных материалов осуществлялось смешением всех предусмотренных рецептурой сухих пигментов и наполнителей с рабочими 45-55 %-ными растворами пленкообразователей, и замес подвергался механической обработке -«перетиру». Олигомеры и полимеры вследствие большой структурванности и высокой вязкости растворов плохо смачивают пигментные агрегаты. Лишь в результате затраты значительной энергии и времени на разогрев и частичную механическую деструкцию вторичных надмолекулярных структур пленкообразователей создавалась возможность смачивания и адсорбции их на диспергируемых пигментах.

Из концентрированных растворов пленкообразователей на поверхность крупных пигментных агрегатов переходят существующие в растворах вторичные надмолекулярные структуры. На поверхности пигментных агрегатов создаются толстые оболочки из налипших (аглютинированных) больших надмолекулярных структур. Такие оболочки на длительное время задерживают смачивание находящихся внутри пигментных агрегатов. Образовавшиеся сгустки задерживают диспергирование и засоряют эмали. Они могут быть удалены при фильтровании эмалей, но при этом теряется часть пигментов и нарушается цвет и состав эмалей.

Диспергирование пигментов по методу «тощих паст»

Пасты с малым содержанием пленкообразователя и высоким наполнением цигментами называют «тощими», в отличие от «жирных», содержащих полностью необходимое количество пленкообразователя для формирования глянцевых покрытий.

Создавая оптимальные условия для смачивания и диспергирования и отдельно для стабилизации дисперсий раздельно во времени, а часто и в разных аппаратах, удается в 2-5 раз повысить производительность и снизить энергозатраты на диспергирование. Для смачивация и диспергирования используют разбавленные слабоструктурированные низковязкие растворы олигомеров, обладающие ньютоновским течением и расклинивающим действием. Для этого берут лишь часть (0,25-0,6) от предусмотренного рецептурой эмали количества лака и разбавляют его растворителем до содержания нелетучих веществ 15-42 %. В этом растворе и диспергируют пигменты, он хорошо смачивает их.

Более разбавленные, 2-5 %-ные растворы олигомеров, отвечающие максимальной адсорбции, еще лучше смачивают и диспергируют, но не предохраняют от немедленно наступающей необратимой флокуляции. Поэтому в производстве используют растворы оптимальных концентрации, еще достаточно хорошо диспергирующие и на какое-то короткое время стабилизирующие дисперсии. В зависимости от поверхностной активности и молекулярно-массового распределения олигомеров оптимальные концентрации различны. Наименьшие 15-20 % -для глифталевых, пентафталевых и фенолоформальдегидных олигомеров; 20 - 42% -для алкидно-карбамидных и эпоксидных олигомеров. Вязкость таких растворов не более 1 Па-с.

Оптимальную концентрацию растворов для диспергирования приближенно определяют по изотерме возрастания вязкости лака с ростом концентрации. Область перехода от линейного роста вязкости к параболическому будет соответствовать оптимальной концентрации по вязкости.

Более точно, с учетом изменения активности олигомеров, оптимальная концентрация отвечает максимальной удельной объемной электрической проводимости растворов.

Объемное наполнение пигментом паст для диспергирования берут высоким, близким к φкр, что обеспечивает хорошую передачу срезывающих механических усилий, уменьшая рассеяние энергии - диссипацию.

Диссипация — рассеяние.

Диссипация энергии - переход части энергии упорядоченных процессов (кинетической энергии движущегося тела, энергии электрического тока и т. д.) в энергию неупорядоченных процессов, в конечном итоге — в тепло.

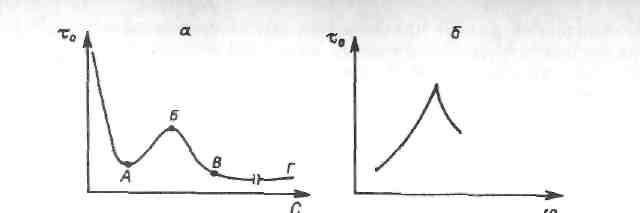

Количественное соотношение между пигментами и раствором оптимальной концентрации определяют по началу резкого увеличения роста вязкости суспензии или точнее по точке начала текучести пасты. Это соотношение соответствует началу снижения прочности пасты, отмеченной точкой Б на реологической кривой.

Диспергированные тощие пасты вследствие недостатка пленкообразователя для формирования достаточно толстых адсорбционных слоев нестабильны, и в течение непродолжительного времени пигменты в них флокулируют. Поэтому вслед за диспергированием в разбавленных лаках необходимо вводить в тощие пасты недостающее количество пленкообразователя, продолжая механическое диспергирование. Так как для диспергирования использовались разбавленные растворителем лаки, то для сохранения состава конечной эмали при стабилизации приходится применять высоковязкие лаки с повышенным содержанием (55-60 % нелетучих веществ).

При совмещении диспергированной тощей пасты с раствором пленкообразователей повышенной концентрации, стабилизирующих дисперсию, часто имеет место быстропротекающая флокуляция с выпадением пигмента в виде плотного, трудно редиспергируемого осадка (пигментный шок).

Для предотвращения пигментного шока концентрированный раствор пленкообразователя вводят в тощую пасту подогретым до 50 °С небольшими порциями (лучше непрерывно) при непрерывном перемешивании; диспергирование продолжается в последовательно работающей второй бисерной мельнице.

Метод тощих паст улучшает дисперсность, однако полной дезагрегации до первичных частиц не достигается, так как количество и свойства активных полярных олигомеров в стандартных полидисперсных лаках для дезагрегации не соответствует оптимальным условиям.

В лакокрасочных производствах для диспергирования "тощих" пигментных паст традиционно и довольно успешно применяется двухступенчатый каскад, состоящий из диссольвера и бисерной мельницы той или иной конструкции.

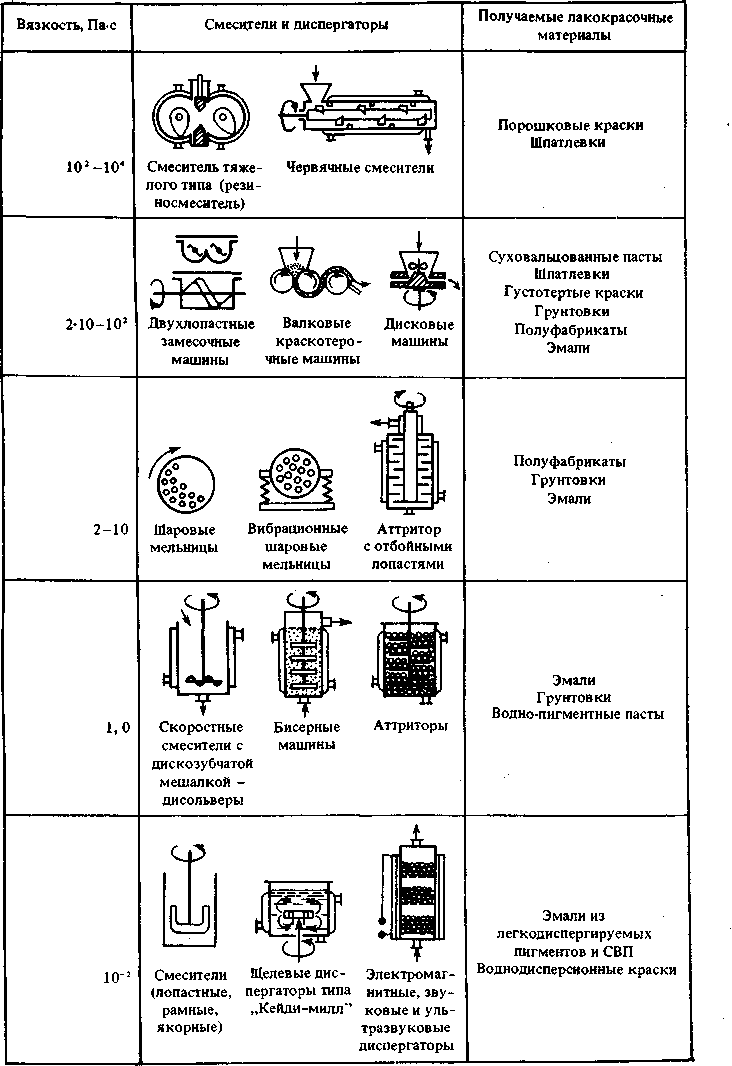

Оборудование для диспергирования пигментов

Аппараты, используемые для диспергирования пигментов в среде пленкообразователей, можно разделить на две большие группы. К первой группе относятся машины с жестко закрепленными рабочими телами, скорость движения которых не зависит от вязкости обрабатываемой пигментной пасты (валковые и дисковые краскотерочные машины, двух-червячные экструдеры). Эффективность действия машин этой группы растет с повышением вязкости обрабатываемой пасты. В эту же группу входят и высокоскоростные дисковые машины, и аппараты с перемешивающими устройствами. Ко второй группе относятся аппараты, в которых рабочие ьтела свободно движутся в пигментной пасте, причес скорость их движения определяется вязкостью пасты (все виды шаровых мельниц, аттриторы, бисерные и песочные мельницы, электромагнитные машины). Максимальная эффективность этих аппаратов достигается при определенной (оптимальной) вязкости.

Используемые для получения ПЛМ аппараты можно классифицировать в зависимости от вязкости перерабатываемой на них пигментной пасты. Это машины для паст высокой вязкостью (10-104 Па*с), средней (0,5-10 Па*с) и низкой (менее 0,5 Па*с).

При выборе диспергирующего оборудования следует учитывать сдвиговые усилия необходимые для разрушения пигментных агрегатов. Для грубодисперсных и абразивных природных немикронизированных пигментов и наполнителей (железный сурик, оксид хрома, барит, кальцит и др.) используют шаровые и вибрационные мельницы, где наряду с диспергированием происходит измельчение (размол) частиц. Для высокодисперсных (0,01-0,1 мкм) синтетических труднодиспергируемых пигментов (железная лазурь, технический углерод, некоторые органические пигменты) используют валковые краскотерочные машины или вибрационные шаровые мельницы, в которых создаются более высокие удельные напряжения сдвига. Ультразвуковые диспергаторы эффективны только для легкодиспергируемых пигментов в низковязких средах.

Диспергирование высоковязких паст происходит главным образом за счет возникновения чрезвычайно высоких напряжений сдвига в слое обрабатываемого материала. Высоковязкие системы характеризуется ограниченной подвижностью и требует для обработки большой затраты энергии. Тем не менее, способ диспергирования пигментов в чрезвычайно вязких средах нашел применение для получения суховальцованных паст твердых при обычной температуре и размягчающихся при нагревании дисперсии пигментов в термопластичных полимерах с добавкой пластификаторов. Суховальцованные пасты (чипсы) в течении многих лет успешно применяются для получения эмалей различных цветов на основе поливинилхлорида, поливинилбутираля, коллоксилина и др. термопластичных пленкообразователей. Получение эмалей с получением суховальцованных паст сводится к их интенсивному перемешиванию в высокоскоростных смесителях в среде соответствующего растворителя. Для производства суховальцованых паст используются фрикционные вальцы и Z-образные смесители.

Таблица - Вязкость паст и применяемое оборудование для смешения и диспергирования пигментов в пленкообразующих системах

При обработке на фрикционных вальцах паста постепенно втягивается в зазор между валками, испытывая при этом значительные давления. В зазоре развиваются большие сдвиговые напряжения в результате разности окружных скоростей валков. Зазор между валками можно изменять перемещением одного из них. Давление, развиваемое валками, колеблется от 40 до 120 МПа. При установившемся непрерывном режиме производительность G (в кг/ч) может быть выражено уравнением:

G=3600π D n b i ρ

D – диаметр валка, с которого производится съем продукта, м;

n – частота вращения валка, с-1;

b – длина линии съема, м;

i – зазор между валками, м

ρ – плотность пасты, кг/м3.

Эти машины оборудуются приспособлениями для нагревания и охлаждения валков.

Машины с Z-образными мешалками и червячные машины находят применение для предварительного смешения компонентов пигментной пасты и для ее диспергирования, а также для получения густотертых красок и для отбивки воды из водных пигментных паст. Корпус таких машин оснащается рубашкой, позволяющей нагревать или охлаждать обрабатываемую пасту. Предусматривается также охлаждение валов подачей воды через цапфу. Производительность G (кг/ч) одночервячной машины при постоянном угле наклона винтовой линии можно приближенно определить из уравнения:

G=60π к D2 h ρ n sinφ cosφ

к – коэффициент заполнения цилиндра пастой

D – диаметр червячного вала, м;

h – глубина нарезки червяка, м

n – частота вращения вала, с-1;

ρ – плотность пасты, кг/м3.

φ – угол наклона угловой линии червяка.

Все эти машины непригодны для диспергирования высокоабразивных пигментов из-за сильного износа рабочих органов и корпуса.

Для диспергирования пигментных паст со средней вязкостью применяются валковые краскотерочные машины (последние годы весьма ограниченно), шаровые мельницы различных конструкций, бисерные диспергаторы, аттриторы, электромагнитные аппараты со свободно движущимися рабочими телами.

Валковые краскотерочные машины используются для изготовления шпатлевок, некоторых масляных красок. Производительность валковых краскотерочных машин зависит от окружных скоростей вращения валков, зазора между ними и длины линии контакта. Обычно паста снимается с помощью ножа, прижатого к валку, обладающему наибольшей линейной скоростью. Для достижения лучших технико-экономических показателей работы валковой машины рекомендуется обрабатывать пасты с высоким содержанием пигмента. Если в рецептуре предусмотрена возможность применения нескольких связующих, то следует выбирать связующие, являющиеся хорошим диспергатором, с низкой вязкостью и увеличивать содержание пигмента для повышения вязкости. Обрабатывать низковязкие пасты на валковых машинах нецелесообразно также из-за опасности их разбрызгивания и образования натеков на торцах валков. Чаще применяются машины с тремя валками.

Благодаря неодинаковым скоростям вращения вальцов происходит не только раздавливание зерен пигмента, но и перегрев вследствие трения между частицами пигмента и связующего, с образованием однородной густой красочной пасты. Зазор между валками регулируется с точностью до микрона. За счет того, что частицы большего размера не могут свободно пройти через такой зазор, возникает еще и эффект очистки.

Замес краски загружается между задним и средним валами; средний вал, имея вдвое большую скорость вращения, снимает краску с заднего вала, далее краска с среднего вала поступает на передний и падает на нож. Нож оканчивается фартуком; накопившаяся в фартуке недостаточно перетертая краска перебрасывается шпателем обратно на второй перетир в загрузочную часть машины, а готовая паста собирается в ящики или дежи.

Одно- и двухвалковые машины предназначены в основном для фильтрования паст. В одновалковых машинах паста подается через загрузочную воронку на валок и при прохождении между ними и перетирочным брусом подвергается фильтрованию и незначительному диспергированию. Валок машины помимо вращательного имеет также и возвратнопоступательное движение, что способствует растиранию агрегатов, попадающих в зазор между валком и перетирочным брусом. Двухвалковые фильтрующие машины отличаются тем, что они снабжены дополнительным валком небольшого диаметра, который находится в загрузочном бункере он имеет только вращательное движение и прижат к основному рабочему валку. Существенным недостатком валковых машин является невозможность их герметизации, что при большой поверхности испарения делает их непригодными для диспергирования паст, содержащих летучие растворители.

Достоинства:

- простота устройства и обслуживания;

- легкость зачистки при смене пасты;

- возможность диспергирования труднодиспергируемых пигментов;

- относительно невысокий намол материала валков, то есть можно готовить пасты белого цвета и ярких цветов.

Недостатки:

- открытая поверхность валков, что создает плохие санитарно-гигиенические условия труда;

- относительная сложность наладки, так как зазор между валками должен быть равномерен по всей длине и составлять 10 – 40 нм.;

- низкая производительность;

- высокие затраты ручного труда;

Планетарные смесители

Планетарные смесители применяют для получения нетекучих или труднотекучих паст. Валы мешалок смесителя, снабженные лопастями вращаются вместе с рамой вокруг ее вертикальной оси и относительно собственных осей за счет сцепления закрепленных на валах мешалок шестерен с неподвижной шестерней, прикрепленной к крышке аппарата. Тем самым они совершают планетарное движение. Лопасти мешалки расположены по спирали таким образом, чтобы лопасть, закрепленная на одном валу, проходила при его вращении между парой вращающихся навстречу лопастей, закрепленных на другом валу. Это способствует интенсивному перемешиванию перерабатываемой массы

Применяются для получения небольших партий средне и высоковязких замесов.

Достоинства:

- может применяться для замесов любой вязкости;

- небольшой расход растворителя на замывку аппарата.

Недостатки:

- низкая степень дисперсности получаемого замеса.

Шаровые мельницы

Для диспергирования пигментов в средневязких средах широко применяются шаровые мельницы. Поскольку в результате намола металла белые пасты в таких мельницах загрязняются, то для их диспергирования используют мельницы внутренние поверхности которых футерованы фарфором и др материалами, намол которых не вызывает изменения цвета пасты. Соответственно выбирается материал для изготовления шаров.

При вращении барабана шары под действием центробежной силы поднимаются вверх. Достигнув определенной точки, в которой вес шаров оказывается больше центробежной силы, они отрываются и падают, раздрабливая при ударе куски загруженного в мельницу материала. Вращение барабана вызывает также перекатывание мелющих тел относительно друг друга и тонкое истирание материала, попадающего между шарами.

В шаровых мельницах с уменьшением размера шаров до определенного предела возрастает возможность увеличения дисперсности.

Аттритор

Необходимость вовлечения максимального количества мелющих тел в эффективную работу измельчения привела к созданию вертикальных шаровых мельниц с лопастными мешалками, так называемых аттриторов. Аттритор представляет собой вертикальный цилиндр, заполненный металлическими шарами с размерами от двух до пятнадцати миллиметров. Внутри корпуса вращается вал с лопастями, имеющими круглое сечение и расположенными на валу по спирали. Контейнер аттритора снабжен рубашкой для регулирования температуры паст.

Недостаток: чрезвычайно сольный износ мелющих тел и контейнера, непригоды для диспергирования паст, содержащих абразивные пигменты и для получения эмалей светлых тонов.

Достоинство:

- в отличии от шаровых мельниц мелющие тела всегда совершают полезную работу, т.к. находятся в непрерывном движении и в постоянном контакте с продуктом.

Широкое применение аттриторы получили для диспергирования полиграфических красок.

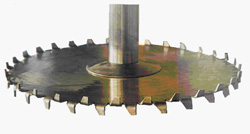

Дисольвер. Для диспергирования низковязких пигментированных материалов используются различного типа быстроходные мешалки. Наибольшее распространение получили дисковые мешалки. Рабочий орган таких мешалок – импеллер – представляет собой диск с отогнутыми в противоположные стороны зубцами, которые сообщают среде движение, направленное под углом касательной диска, равным 30-50 градусов.

Зона наиболее высокой турбулентности и, соответственно, наиболее интенсивного диспергирования находится вблизи периферии диска, остальной объем материала подвергается хорошему перемешиванию. Дисольверы используются для предварительного смешения пигментов и пленкообразователей, осуществления предварительной дезагрегации перед подачей пигментной пасты в бисерные диспергаторы. Дисольверы могут служить и самостоятельными диспергирующими аппаратами в том случае если не требуется высокой степени дисперсности. Неля использовати дисольвер для обработки пигментных паст, склонных к тиксотропии, так как в этом случае возможно неполное вовлечение пасты в рабочую зону.

Диссольвер необходим для гомогенизации частиц пигмента в среде пленкообразующего вещества, его смачивания и предварительного диспергирования, а бисерная мельница – для окончательного измельчения агломератов пигмента (для сокращения среднего эквивалентного диаметра частиц и получения более узкого распределения их размеров).

Диссольверы могут служить и самостоятельными диспергирующими аппаратами (например, для изготовления пигментных паст для различных грунтовок, фасадных и водно-дисперсионных строительных эмалей, эмалей для разметки дорог и др.), если при получении конечного продукта не требуется высокой степени дисперсности. Размер частиц пигментной суспензии по окончании предварительного диспергирования, как правило, колеблется в пределах 60 – 90 мкм. Разумеется, эта величина зависит от многих факторов, в первую очередь – от диспергируемости пигмента.

Внешне диссольвер незначительно отличается от механического смесителя, оснащенного мешалкой – в случае диссольвера – эксцентрически упорядоченным зубчатым диском - фрезой (см. Рис. 1). Однако, двигатель диссольвера значительно мощнее, чем у смесителя.

Рис 1. Диссольвер. Фреза

диссольвера.

Рис 1. Диссольвер. Фреза

диссольвера.

Диссольвер реализует процесс диспергирования по гибридному механизму – путем одновременного перемешивания гетерогенной двухфазной среды и измельчения твердых частиц. Вращающаяся с большой скоростью фреза создает высокое срезывающее напряжение, вызывающее разрушение агломератов.

При использовании диссольвера для обработки пигментных паст, склонных к тиксотропии, необходимым условием является оснащение диссольвера дополнительной мешалкой (расположенной либо непосредственно на валу фрезы, либо на отдельном валу); в противном случае возможно неполное вовлечение пасты в рабочую зону.

Грамотно подобранный диссольвер должен обеспечить возможность получения продукта не только с низкой величиной среднего диаметра частиц, но также и с узким распределением их размеров.

Большое значение для эффективности процесса преддиспергирования имеет величина окружной скорости фрезы. Введение сыпучих компонентов в пленкообразователь целесообразно проводить на малых скоростях. При преддиспергировании скорость вращения фрезы должна быть такой, чтобы образовалась воронка, в основании которой было видно основание фрезы. На эффективность процесса при прочих равных условиях (окружная скорость фрезы, наполнение и вязкость пигментной суспензии) также значительное влияние оказывают как геометрия и конфигурация самой фрезы, так и геометрия всей измельчающей системы «фреза – дежа диссольвера». Геометрические пропорции системы диспергирования сопоставляются диаметру фрезы dфрезы следующим образом:

|

Диаметр дежи: Dдежи = (1,30 ÷ 3,00)dфрезы; Оптимальный диаметр дежи Dопт = (2,00 ÷ 2,50)dфрезы; Расстояние от фрезы до дна дежи h = (0,25 ÷ 0,50)dфрезы; Статистическая высота суспензии в деже hст = (0,50 ÷ 1,50)dфрезы. |

Соотношение геометрических параметров фрезы и дежи диссольвера.

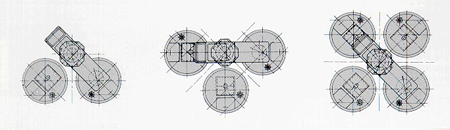

В случае необходимости последовательного диспергирования нескольких пигментных паст целесообразно использовать поворотные диссольверы.

В стандартном исполнении такой диссольвер способен поворачиваться на 180о, хотя существуют модели для работы с двумя, тремя, четырьмя емкостями, обеспечивающие поворот вала диссольвера на угол до 360о. Поворотные диссольверы могут применяться не только для получения суспензий пигментов различных цветовых характеристик, но также и для предварительного диспергирования паст на различных пленкообразователях, зачастую даже несовместимых друг с другом.

С целью предотвращения загрязнения содержимого деж диссольвера, вал и фреза перед опусканием в последующую дежу замываются вручную.

|

|

Поворотный диссольвер на две дежи (угол поворота 180о). |

Примеры использования поворотных диссольверов (на 2, 3, 4 емкости). |

Поворотный диссольвер.

Бисерные диспергаторы

Основным типом диспергирующего оборудования, применяемого для получения ПЛМ являются бисерные диспергаторы. Они состоят из контейнера, заполненного мелющими телами, который приводится в движение установленными на валу дисковыми мешалками различной конструкции. Мелющими телами служат шарики из стекла, стали, фарфора, оксида циркония и др материалов, в качестве мелющих тел используют также кварцевый песок с размерами частиц от 0,6 до 1 мм. Контейнеры бисерных машин снабжены рубашками для регулирования температуры.

В бисерных машинах изменением частоты вращения дисков (500- 2500 об/мин), их формы и расположения, размеров, плотности и степени заполнения бисером можно изменять гидродинамический режим Время диспергирования регулируют скоростью подачи пигментной пасты.

Применение одной мельницы без диссольвера невозможно, т.к. на бисерную мельницу подается уже смоченный и частично дезагрегированный пигмент. Бисерная мельница применяется с целью окончательного измельчения агломератов пигмента - как для сокращения среднего эквивалентного диаметра частиц, так и для получения более узкого распределения их размеров.

Т.к. в ходе диспергирования при разрушении агломератов частиц выделяется значительное количества тепла, рабочий орган бисерной мельницы, а зачастую – и емкость с измельчаемым продуктом, требуется принудительно охлаждать.

Выбор типа бисерной мельницы определяется параметрами, касающимися ее способности измельчать частицы пигмента – т.е. конструктивными особенностями аппарата, установленной мощностью, непосредственно влияющей на плотность диссипации энергии, а также параметрами производительности, характеризующими ее способность разделения продукта и мелющих тел, и возможностями системы охлаждения мельницы.

В настоящее время в лакокрасочных производствах наиболее часто встречаются следующие типы бисерных мельниц: вертикальные, горизонтальные, циклические, конусные и погружные.

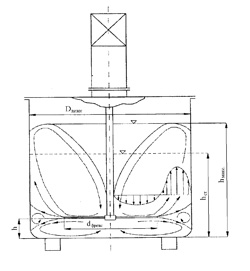

Вертикальные бисерные мельницы

|

|

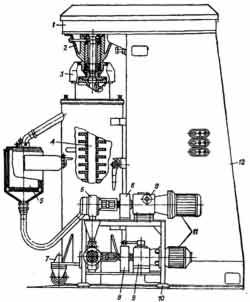

Вертикальная бисерная мельница 1 – привод; 2 – упорный подшипник; 3 – муфта; 4 – вал с дисками; 5 – приемник пасты; 6 – насос; 7 – размольная камера; 8 – ограждения; 9 – вариатор; 10 – станина; 11 – электродвигатель; 12 – корпус мельницы.

Такая мельница состоит из цилиндрической размольной камеры со сменным "стаканом", внутри которого вращается вал с дисками. Размольная камера установлена на колесах, закрепляется в корпусе и вал ротора соединен с приводным валом эластичной передачей. Пигментная суспензия непрерывно подается насосом в нижнюю часть корпуса вертикального "стакана", заполненного на 50 – 60% объема бисером. Меняя производительность насоса, можно регулировать среднее время пребывания пигментной пасты в рабочей камере мельницы и, тем самым, степень пасты. В верхней части корпуса паста отделяется от бисера при помощи сепаратора сетчатого типа. Корпус снабжен рубашкой охлаждения, с помощью которой поддерживается температура пигментной пасты. Охлаждение бисерной мельницы производится водой, подаваемой в рубашку охлаждения прямотоком.

Основные достоинства вертикальных бисерных мельниц:

сравнительно простая конструкция;

простота обслуживания;

относительно малая занимаемая производственная площадь.

Основные недостатки:

низкая производительность при дезагрегации паст трудно диспергируемых пигментов;

невозможность использования «тяжелого» циркониевого бисера для повышения производительности мельницы;

сильная загазованность рабочей зоны, при использовании сепаратора сетчатого типа;

необходимость замывки сетки сепаратора от насыхающей пигментной пасты при работе в периодическом режиме;

невозможность использования более эффективного противоточного режима охлаждения.

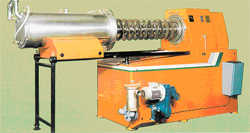

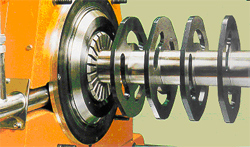

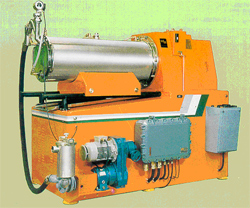

Горизонтальные бисерные мельницы

Рабочая система горизонтальной бисерной мельницы состоит из герметичной цилиндрической камеры, заполненной измельчающими рабочими телами, приводимыми в движение при помощи дисков или пальцев, расположенных на вращающемся в оси камеры валу. Рабочие тела – бисер из стекла, керамики, окиси циркония или титана различного диаметра.

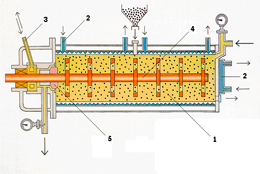

Рабочая камера горизонтальной бисерной мельницы 1 – пигментная паста и мелющие тела; 2 – охлаждение; 3 – водяной замок охлаждения; 4 – ротор с дисками; 5 – щелевой сепаратор

Пигментная суспензия, содержащая агломераты, проходит через рабочую камеру мельницы, при этом предварительно смоченные жидкой фазой агломераты продавливаются между бисером и подвергаются измельчению. Измельченный продукт выходит из камеры через сепарирующую систему (разделительное устройство щелевого, реже – сетчатого, типа), где бисер отделяется от пигментной пасты.