- •Циклоны

- •Точка росы - это температура, до которой должен охладиться воздух, чтобы содержащийся в нём пар достиг состояния насыщения и начал конденсироваться в росу. Этот параметр зависит от давления воздуха.

- •Выделение дисперсной фазы в аппаратах «мокрого» типа

- •Полые газопромыватели

- •Насадочные газопромыватели

- •Тарельчатые газопромыватели (барботажные, пенные)

- •Газопромыватели с подвижной насадкой

- •Газопромыватели ударно-инерционного действия

- •Газопромыватели центробежного действия

- •Оборудование для микронизации пигментов и наполнителей

- •Линия по измельчению пигментов

- •Порядок работы оборудования.

- •Линия по производству пигментов

- •Порядок работы оборудования.

- •Технологическая схема линии

- •Щелевое разделительное устройство горизонтальной бисерной мельницы

- •Выбор оборудования для фильтрации эмали

- •Учебники

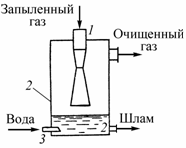

Газопромыватели ударно-инерционного действия

В этих аппаратах контакт газов с жидкостью осуществляется за счет удара газового потока о поверхность жидкости с последующим пропусканием образовавшейся газожидкостной взвеси через отверстия различной конфигурации или с непосредственным отводом газожидкостной взвеси в сепаратор жидкой фазы. В результате такого взаимодействия образуются капли диаметром 300–400 мкм.

Особенностью аппаратов ударного действия является полное отсутствие средств перемещения жидкости, и поэтому вся энергия, необходимая для создания поверхности контакта, подводится с газовым потоком. В связи с этим газопромыватели ударного действия иногда называют аппаратами с внутренней циркуляцией жидкости.

Самыми распространенными аппаратами этой группы являются газопромыватель с центральной трубой, скруббер Дойля и ротоклон.

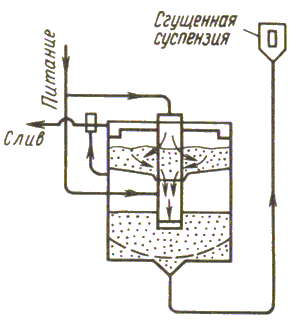

Наиболее простым по конструкции является газопромыватель с центральной трубой, представляющий собой вертикальный аппарат, в нижней части которого находится слой жидкости. Запыленный газ входит по центральной трубе, с большой скоростью ударяется о поверхность жидкости и, поворачивая на 180°, удаляется из аппарата. Частицы пыли при ударе проникают в жидкость и в виде шлама периодически или непрерывно отводятся из аппарата.

|

|

|

1 – входной патрубок; 2 – резервуар с жидкостью; 3 – сопло

Газопромыватель с центральной опускной трубой |

1 – труба; 2 – конус; 3 – перегородка

Скруббер Дойля |

1 – бункер с водой; 2 – импеллер; 3, 7 – отражатели; 4 – входной патрубок; 5 –выходной патрубок; 6 – вентилятор Ротоклон |

Подобную конструкцию имеет и скруббер Дойля

Газопромыватель этой же группы – ротоклон имеет щелевые каналы, частично погруженные в жидкость, через которые проходит запыленный газ, оттесняя жидкость к нижней стенке. В виде водяных струй жидкость удаляется из щели. При интенсивном контакте газа с жидкостью частицы пыли проникают в жидкость и выводятся из аппарата. Очищенный газ выходит сверху.

Важное значение для нормальной эксплуатации газопромывателей этого класса имеет поддержание постоянного уровня жидкости в аппарате. Даже незначительное изменение уровня жидкости может привести к резкому снижению эффективности или значительному увеличению гидравлического сопротивления.

Отсутствие мелких отверстий (форсунок) для раздачи жидкости и механических вращающихся частей позволяет работать при значительной запыленности газов.

Подпитка водой производится только для компенсации ее потерь за счет испарения и отвода со шламом. Поэтому ротоклоны целесообразно устанавливать для очистки холодных или предварительно охлажденных газов.

Газопромыватели центробежного действия

Принцип использования центробежной силы для улавливания частиц пыли, широко используемый в циклонах, нашел применение и в целом ряде мокрых аппаратов.

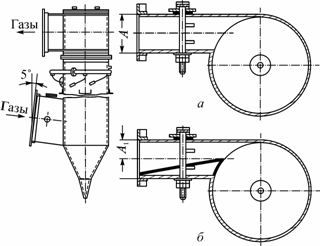

Наиболее простым аппаратом этого типа является циклон с водяной пленкой (ЦВП).

В верхней части циклона ЦВП дополнительно тангенциально расположен ряд трубок, по которым поступает вода, стекающая пленкой по внутренней поверхности аппарата. Орошение внутренних стенок циклона препятствует вторичному уносу осевших на них частиц пыли.

Аппарат выпускают с диаметром 300–1000 мм.

Максимальная допускаемая концентрация пыли на входе в циклон – 2 г/м3.

а)

основное исполнение; б)

вариант с повышенной скоростью воздуха

на входе в циклон

а)

основное исполнение; б)

вариант с повышенной скоростью воздуха

на входе в циклон

Рисунок - Циклон с водяной пленкой (ЦВП)

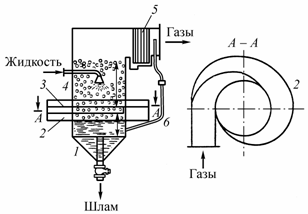

Помимо циклонов с мокрой пленкой известны и другие конструкции мокрых центробежных пылеуловителей, которые обычно называют полыми центробежными скрубберами.

Центробежные скрубберы конструктивно можно разделить на два вида: аппараты с тангенциальным подводом газов и аппараты, в которых вращение газового потока осуществляется с помощью специальных лопастных закручивающих устройств, например центральных розеток и т. п.

1

– бункер; 2

– улитка для подвода газов; 3

– отверстие для входа газов в жидкость;

4

– корпус; 5

–каплеуловитель; 6

– водомерная трубка

1

– бункер; 2

– улитка для подвода газов; 3

– отверстие для входа газов в жидкость;

4

– корпус; 5

–каплеуловитель; 6

– водомерная трубка

Рисунок - Циклонно-пенный аппарат

Центробежные скрубберы орошают через форсунки, установленные в центральной части аппарата. Над форсунками в центробежных скрубберах находится свободная от подачи орошения зона, которая дает возможность каплям достигнуть стенок аппарата, прежде чем из него выйдет газовый поток. Жидкость, стекая по стенке аппарата, образует пленку. Таким образом центробежные силы позволяют повысить эффективность пылеулавливания и резко уменьшить унос жидкости из аппарата.

Механические газопромыватели.

Характерной особенностью механических газопромывателей является наличие вращающегося устройства (ротора, диска и т. п.), которое обеспечивает разбрызгивание и перемешивание жидкости или вращение газового потока.

В зависимости от способа подвода механической энергии аппараты этого типа подразделяются на две группы:

– механические скрубберы – газопромыватели, в которых очищаемые газы приводятся в соприкосновение с жидкостью, разбрызгиваемой с помощью вращающегося тела (вала с лопастями, диска, перфорированного барабана и т. п.);

– динамические газопромыватели (ДГ)– аппараты, в которых подводимая механическим устройством энергия используется для вращения газового потока.

ДГ отличаются от сухих ротационных пылеуловителей только подводом на входе в аппарат орошающей жидкости, которая способствует росту их эффективности.

Недостаток – значительный дополнительный расход энергии на вращение разбрызгивающих устройств. Не вся энергия вращения является полезной: большая часть ее теряется в приводных устройствах и расходуется на трение движущихся частей.

Скоростные газопромыватели(скрубберы Вентури)

Скоростные газопромыватели – это эффективные высоконапорные мокрые пылеуловители капельного действия. Их применяют главным образом для очистки газов от микронной и субмикронной пыли. Принцип действия этих аппаратов основан на интенсивном дроблении орошающей жидкости запыленным газовым потоком, движущимся с большой скоростью (от 60 до 150 м/с). Осаждению частиц пыли на каплях орошающей жидкости способствуют турбулентность газового потока и высокие относительные скорости улавливаемых частиц пыли и капель.

К скоростным газопромывателям относятся:

– скрубберы Вентури;

– диафрагменные (дроссельные) скрубберы;

– скрубберы с подвижным дисковым шибером.

Конструкции их геометрически различны, но все они имеют трубы-распылители, где загрязненный поток газа движется со скоростью до 150 м/с, распыляя при этом поток жидкости. Труба-распылитель обязательно имеет сужение, куда подают жидкость и где она наиболее интенсивно распыляется и взаимодействует с потоком газа.

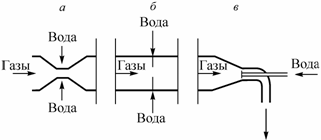

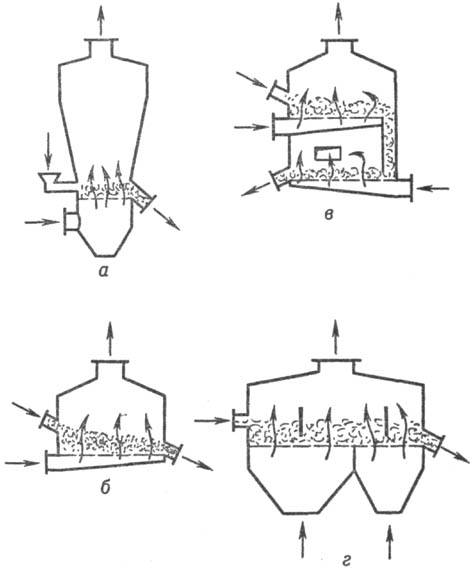

а)

Вентури; б)

диафрагменный; в)

с подвижным дисковым шибером

а)

Вентури; б)

диафрагменный; в)

с подвижным дисковым шибером

Рисунок - Схемы скоростных газопромывателей

При улавливании частиц порядка 1 мкм решающее значение имеют инерционные силы. При осаждении частиц размером менее 0,1 мкм существенное значение приобретают силы диффузионные. Все скоростные газопромыватели характеризуются высокой степенью очистки, большими гидравлическими потерями и необходимостью установки каплеуловителя.

Самым распространенным аппаратом этого класса является скруббер Вентури – наиболее эффективный из применяемых в промышленности мокрых пылеуловителей. В связи с непрерывно возрастающими требованиями к глубине очистки пылегазовых выбросов промышленных предприятий скрубберы Вентури постепенно становятся доминирующим видом мокрых пылеуловителей.

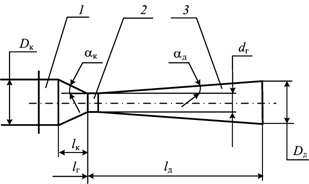

Основная часть скруббера Вентури в целях снижения вредных гидравлических потерь выполняется в виде трубы Вентури, имеющей плавное сужение на входе газов 1 (конфузор) и плавное расширение 3 на выходе (диффузор). Узкая часть трубы Вентури 2 получила название горловины.

1

– конфузор; 2

– горловина; 3

– диффузор

1

– конфузор; 2

– горловина; 3

– диффузор

Рисунок - Конфигурация трубы Вентури

Оптимальная по аэродинамическим условиям движения газа труба Вентури имеет длину горловины lг = 0,15dг, где dг диаметр горловины

Максимальные диаметры конфузора Dк и диффузора Dд рассчитываются по заданному расходу газа при его скорости 15–20 м/с. Длины конфузора и диффузора определяются из геометрического построения трубы:

![]() ;

;

![]()

Поперечное сечение горловины может быть не только круглым, но и щелевым или кольцевым. Трубы со щелевой горловиной имеют ширину сечения 100–150 мм. Длина щели определяется расходом газа. Трубы со щелевым и кольцевым сечением горловины используются тогда, когда в процессе пылеочистки изменяется расход запыленного газа. Поддержание определенной скорости газа в горловине при изменении его расхода достигается за счет изменения площади сечения горловины. В горловине щелевого сечения это осуществляется поворотными заслонками, а в кольцевой – за счет перемещения вдоль оси трубы регулирующего конуса.

Жидкость в трубы Вентури чаще всего подается через форсунки, устанавливаемые в конфузоре с осевым направлением факела распыла. Число форсунок определяется расходом жидкости, подаваемой на орошение.

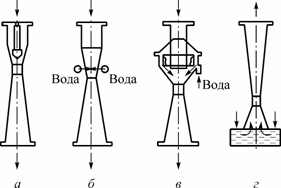

а)

центральный (форсуночный) подвод

жидкости;

б)

периферийное орошение; в)

пленочное орошение с подачей жидкости

в виде пленки в центральную зону;

г)

бесфорсуночное орошение с подводом

жидкости за счет энергии газового потока

а)

центральный (форсуночный) подвод

жидкости;

б)

периферийное орошение; в)

пленочное орошение с подачей жидкости

в виде пленки в центральную зону;

г)

бесфорсуночное орошение с подводом

жидкости за счет энергии газового потока

Рисунок Способы подачи жидкости в трубу Вентури

Бесфорсуночное орошение предпочтительно при использовании сильнозагрязненной оборотной жидкости. Возможно совместное пленочное и форсуночное орошение. Однако следует отметить, что форсуночное орошение обеспечивает более тонкое диспергирование капель и более высокую степень пылеулавливания по сравнению с пленочным.

Типоразмеры трубы Вентури обеспечивают производительность по газу в диапазоне 2000–500 000 м3/ч. Иногда при больших объемах очищаемых газов применяют батарейные или групповые компоновки скрубберов Вентури.

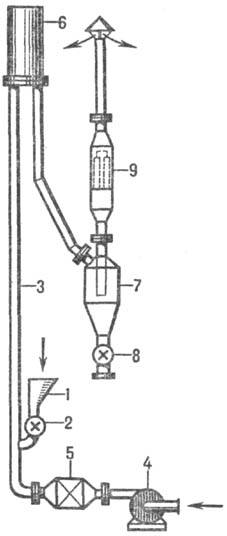

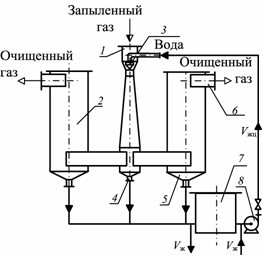

Схема пылеулавливающей установки, основным элементом которой является скруббер Вентури.

Агрегат состоит из трубы Вентури 1 и двух параллельно работающих прямоточных циклонов-каплеуловителей 2. Запыленный газ поступает сверху в трубу Вентури, в конфузорную (сужающуюся) часть которой вводится через распыливающую механическую форсунку 3 орошающая жидкость (чаще всего – вода). В горловине трубы, где скорость газа может превышать 100 м/с, и в диффузорной (расширяющейся) части происходит дробление капель жидкости, на поверхности которых оседают частицы пыли. Площадь поверхности капель достаточно велика, чтобы уловить практически всю пыль. Крупные капли выводятся из нижнего штуцера 4 трубы Вентури, а мелкие с потоком газа поступают в циклоны 2. Эти элементы установки выполняются по типу аппаратов ЦВП, но в отличие от них не имеют в верхней части форсунок для подачи жидкости, стекающей по стенкам в виде пленки. Жидкость с частицами пыли выводится через нижние штуцеры 5 циклонов, а очищенный газ – через верхние улиточные газоотводы 6.

Рисунок Схема установки пылеулавливания со скруббером Вентури

Загрязненная жидкость, выходящая из трубы Вентури 1 и циклонов 2, собирается в сборнике 7, откуда насосом 8 подается в форсунку 3. Такая циркуляционная система позволяет подобрать расход жидкости, обеспечивающий максимальную степень пылеулавливания. Для обеспечения надежной работы форсунки в сборник 7 непрерывно подается свежая жидкость и в таком же количестве выводится загрязненная. Расход жидкости в основном циркуляционном контуре определяется тепловым балансом работы пылеуловителя и рассчитывается из условия, что температура выходящей воды не должна превышать 40–45 °С. Содержание пыли в оборотной воде, гарантирующее надежную работу форсунки, не должно превышать 0,5 кг/м3. Эта концентрация пыли является условием, определяющим расход свежей воды, подаваемой в сборник.

Основное требование, предъявляемое к системе орошения – надежность ее работы. Поскольку в этой системе циркулирует вода с частицами пыли, то наиболее уязвимым местом по засоряемости является сопло форсунки, и особое внимание следует уделять выбору его диаметра.

Гидравлическое сопротивление труб Вентури. При расчете гидравлического сопротивления труб Вентури полагают, что энергия газового потока, вводимого в трубу, затрачивается на преодоление трения газа о ее стенки и на транспортирование капель. В соответствии с этой упрощенной схемой

![]() ,

,

где рг – потери давления газа в «сухой» трубе, Па;

рж – потери давления газового потока, затрачиваемые на разгон капель, Па.

Учитывая сложность конфигурации трубы и определенные соотношения длин и диаметров ее элементов, потери давления в «сухой» трубе рассматривают как при преодолении местного сопротивления, то есть

![]() ,

,

где С – суммарный коэффициент гидравлического сопротивления;

vг – скорость газа в горловине, м/с.

![]() .

.

Аппаратура для сгущения и классификации суспензий и промывки осадков

В производстве пигментов сгустители применяют для следующих целей:

- отделения большей части жидкой суспензии перед фильтрацией, что приводит к уменьшению поверхности фильтрации или увеличению производительности фильтров по твердой фазе.

- промывка осадка методом декантации. Деканта́ция - (от франц. décanter — сцеживать, сливать), сливание жидкости с отстоявшегося осадка.

- улавливание из сточных вод ценных или вредных для водоемов частиц твердой фазы.

Классификаторы применяют:

- для разделения по крупности зерен твердой фазы суспензии при мокром размоле в замкнутом цикле,

- для отделения примесей или крупных зерен при «отмучивании» земель и других материалов. Отмучивание, отделение медленнооседающих мелких частиц полидисперсной суспензии от быстро оседающих более крупных и тяжёлых частиц путём сливания жидкости, содержащей ещё не осевшие частицы, с отстоявшегося осадка.

Для сгущения суспензий применяют отстойники, гидроциклоны, отстойные центрифуги и патронные фильтры – сгустители. Для классификации используют гидроциклоны, отстойники и отстойные центрифуги.

Для промывки осадка применяют сгустители, центрифуги и фильтры.

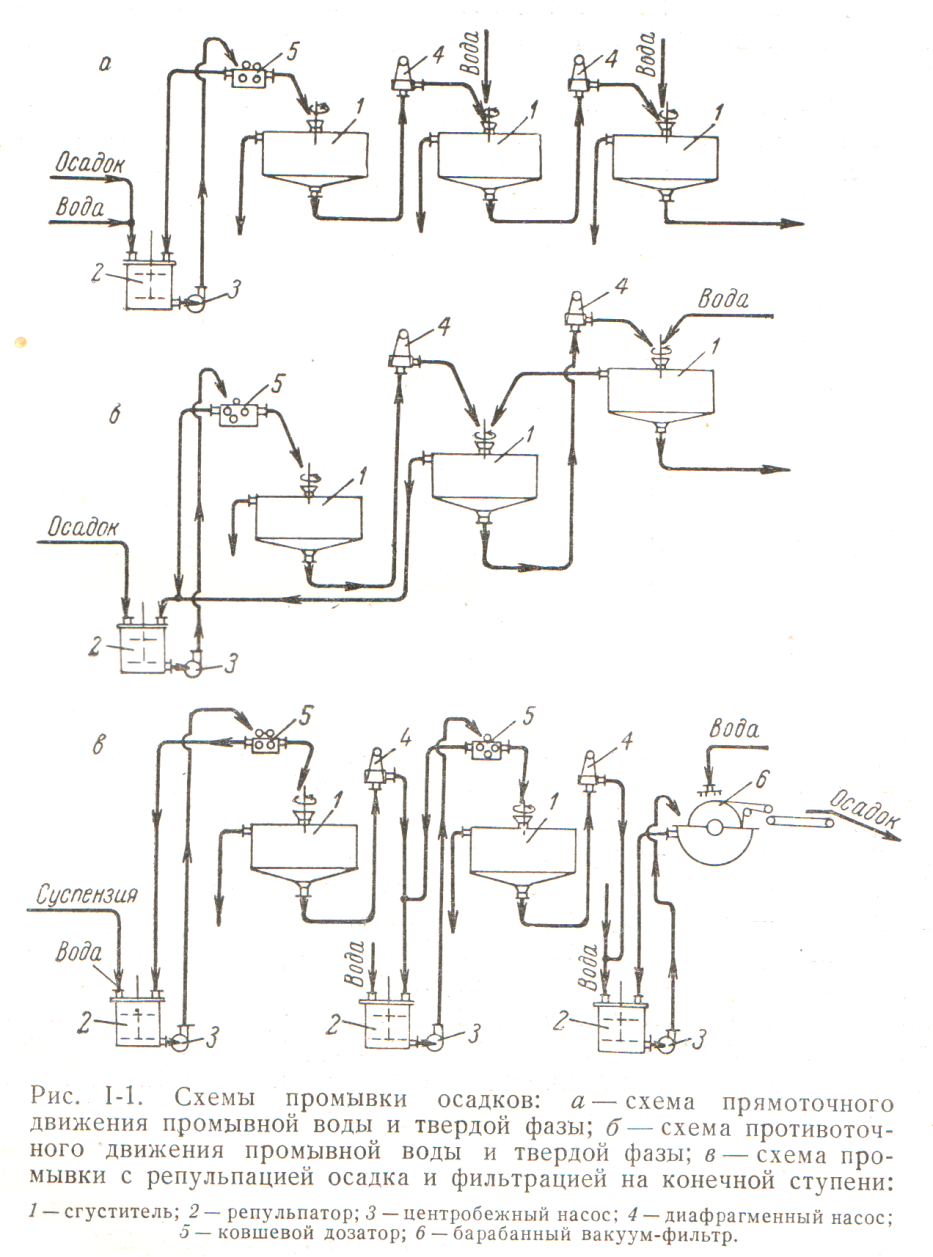

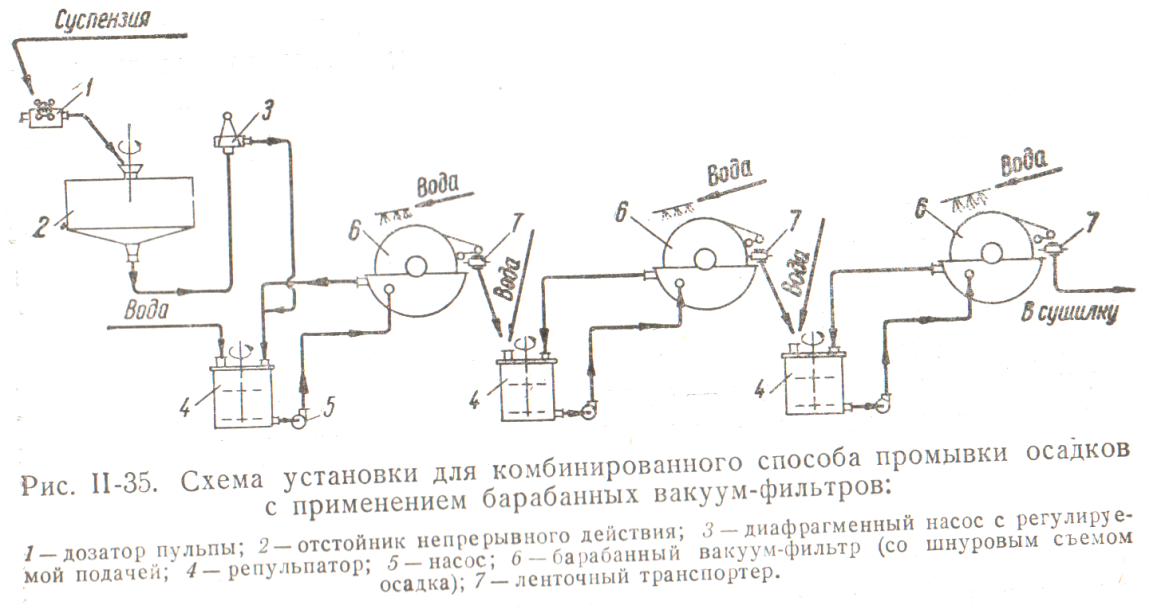

Принципиальные схем применения для промывки осадка отстойника непрерывного действия изображены на рисунке.

Схема б отличается от схемы а противотоком промывных вод и твердой фазы, дающим возможность осуществить промывку осадка с меньшим расходом вод и с получением более концентрированного раствора маточных солей. Схема в отличается от предыдущих наличием репульпаторов (чанов с мешалками). Репульпаторы дают возможность произвести необходимую выдержку суспензии для выщелачивания солей из твердой фазы. Установка на конечной ступени промывки фильтра вместо сгустителя (схема в) позволяет получить осадок с меньшей влажностью в случае, если он направляется на сушку или прокаливание.

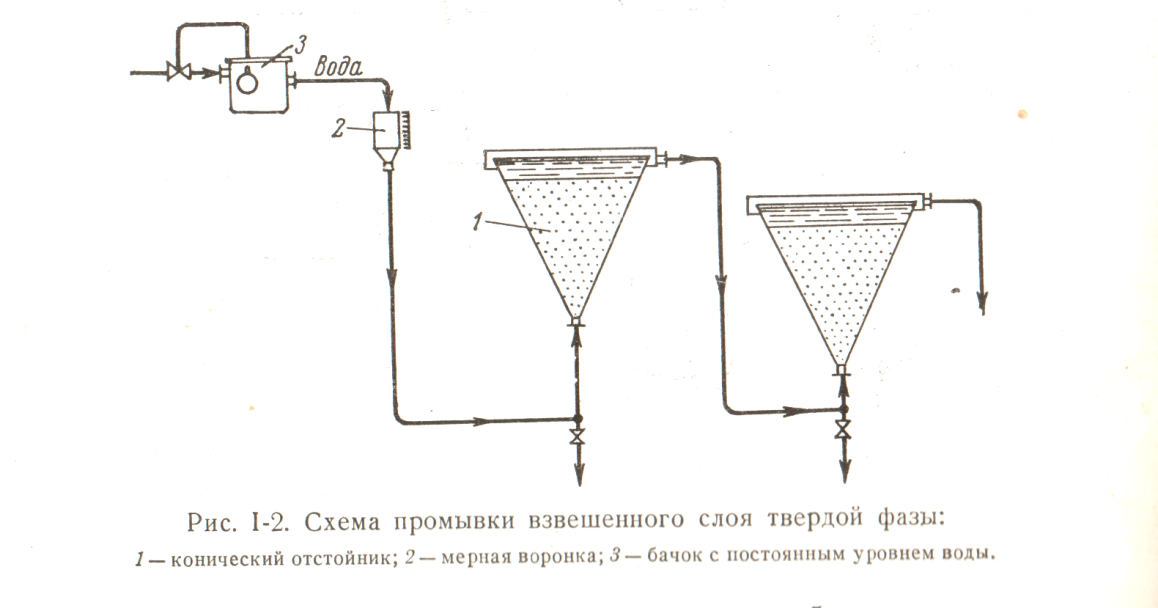

Промывка непрерывным потоком жидкости, проходящей через взвешенный слой твердой фазы, производится в конических отстойниках. Вода непрерывно поступает в два или несколько последовательно установленных отстойников, периодически заполняемых осадком промываемого материала. размеры отстойников и скорость жидкости подобраны таким образом, чтобы в верхней части отстойника полностью отделялась твердая фаза от жидкости. Коническая форма отстойника позволяет непрерывно взмучивать твердые частицы и поддерживать взвешенный слой материала. Недостатком способа является периодическая загрузка материала, необходимость останавливать аппарат для сгущения суспензии и выгрузки шлама и повышенный расход воды, так как промывка идет за счет непрерывного разбавления маточного раствора.

При выборе оптимального типа сгустителя необходимо в первую очередь учесть размер зерен твердой фазы в суспензии. Исходя из специфики производства пигментов и наполнителей, можно принять следующую классификацию суспензий:

- весьма тонкие с размерами зерен менее 5 мкм,

- тонкие – с размерами зерен 5-100 мкм,

- грубые – с размерами зерен более 100 мкм.

Под размерами зерен твердой фазы в суспензии понимаются размеры первичных частиц и их агрегатов.

Наиболее компактны и прости по конструкции гидроциклоны, но они пригодны для сгущения тонких и грубых суспензий, не содержащих заметных количеств зерен с размерами менее 10 мкм. Отстойники непрерывного действия громоздкие, но простые в обслуживании и надежные в эксплуатации аппараты применяются для сгущения весьма тонких и тонких суспензий, скорость оседания которых превышает 0,05 м/час. При меньшей скорости они получаются чрезмерно громоздкими. Патронные вакуум-фильтры-сгустители значительно сложнее по конструкции, чем гидроциклоны и отстойники непрерывного действия, и применяются тогда, тогда последние непригодны для данного случая, а использование фильтров или центрифуг менее эффективно.

Отстойники

В отстойниках происходит процесс осаждения под действием силы тяжести твердых частиц, находящихся во взвешенном состоянии в суспензии. В практике химических производств осаждение в отстойниках применяют преимущественно для разделения грубых суспензий. Отстойники могут быть аппаратами периодического, полунепрерывного и непрерывного действия.

Отстойники периодического действия в большинстве случаев представляют собой низкие резервуары без перемешивающих устройств. В этих аппаратах подача суспензии, слив осветленной жидкости и удаление осадка происходят периодически.

В аппаратах полунепрерывного действия подача суспензии и слив осветленной жидкости происходят непрерывно, а осадок по мере накопления периодически удаляется из отстойника через нижние спускные устройства. При этом выбирают такое значение скорости протекания суспензии, чтобы частицы успевали осесть на дно отстойника прежде, чем жидкость выйдет из аппарата.

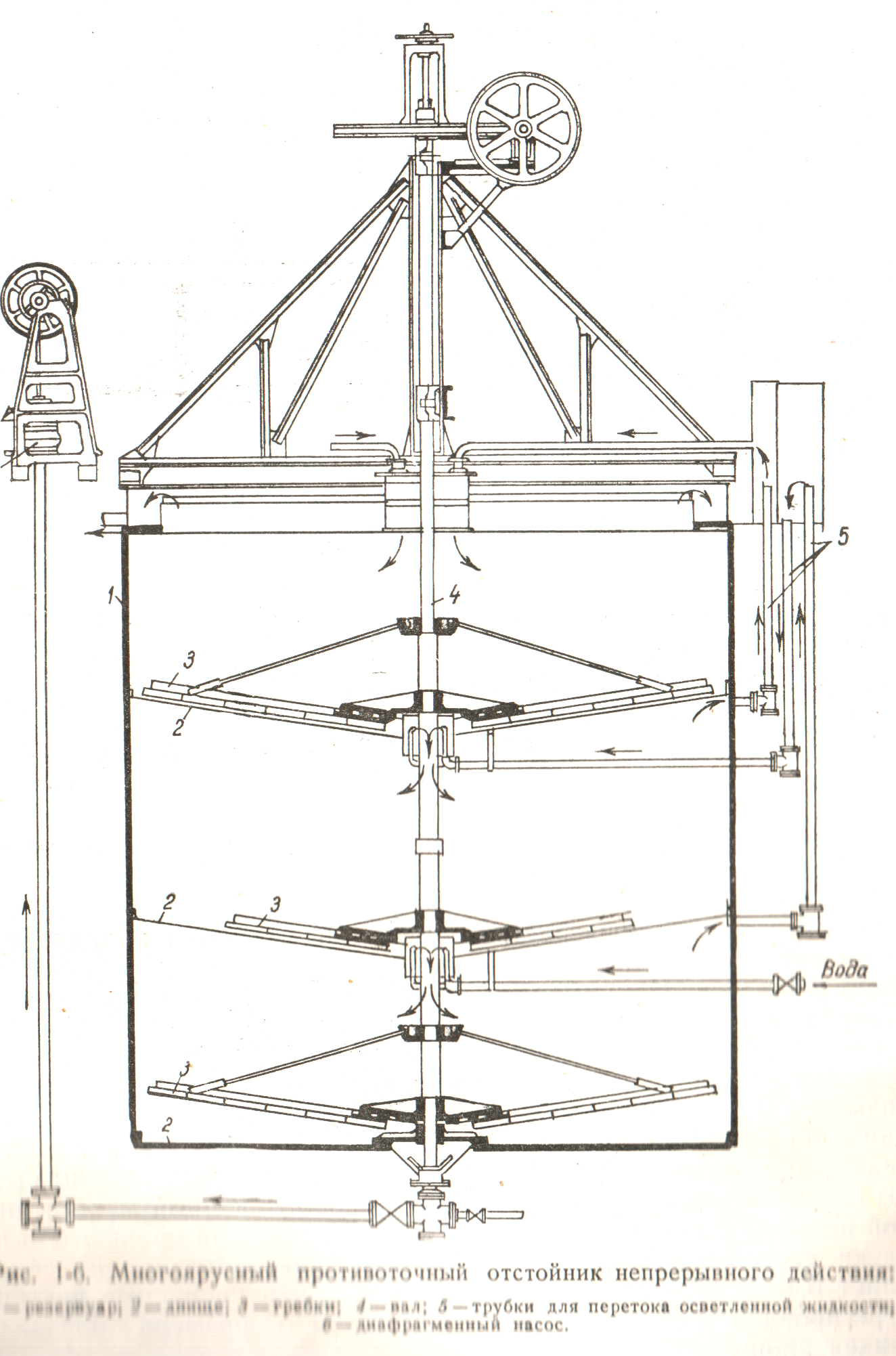

В отстойниках непрерывного действия подача суспензии, слив осветленной жидкости и удаление осадка происходят непрерывно. Конструктивно эти аппараты выполняются одно, двух- и многоярусными.

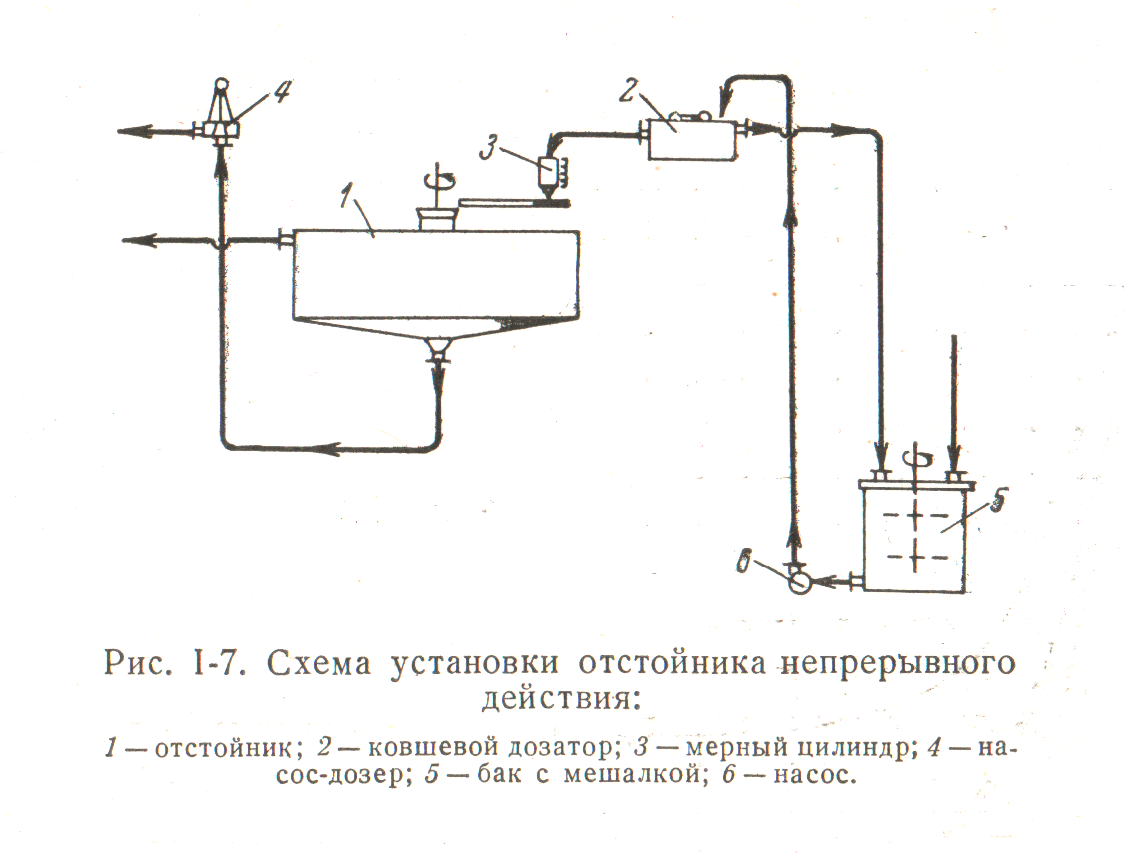

Схема установки отстойников непрерывного действия с гребками изображена на рисунке 1-7. Отстойники чувствительны к нарушениям питания или отбора шлама, поэтому совершенно равномерная, отрегулируемая подача суспензии и бесперебойный отрегулируемый отбор шлама (дозаторами, насосами с регулируемой объемной производительностью, автоматически работающими клапанами, разгружающими пульпу по ее удельному весу) являются обязательными условиями для нормальной эксплуатации отстойников.

К отстойникам также относятся осветлители, где одновременно с отстаиванием производится фильтрация сточной воды через слой взвешенного осадка, и осадкоуплотнители, в которых одновременно с очисткой воды производится уплотнение образовавшегося осадка.

Отстойники подразделяются на вертикальные, горизонтальные и радиальные в зависимости от направления движения потока жидкости.

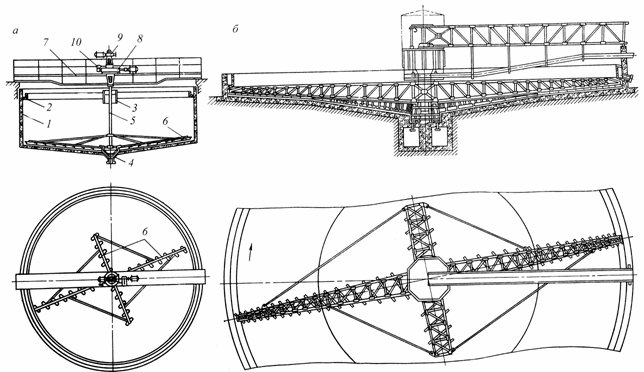

Большое распространение в химической промышленности получили одноярусные гребковые отстойники непрерывного действия.

Рисунок - Одноярусный отстойник непрерывного действия

Эти аппараты представляют собой невысокие цилиндрические резервуары со слегка коническим днищем. У верхнего края резервуара установлен кольцевой прямоугольный желоб для отвода осветленной жидкости. Внутри резервуара имеются гребковые мешалки, которые вращаются с частотой до 200 об/мин. Суспензия непрерывно подается сверху через трубу, осветленная жидкость стекает через верхний желоб, а сгущенная суспензия оседает на днище и медленно перемещается гребками к центральному патрубку, через который откачивается насосом.

Отстойники этого типа выполняют диаметром до 100 м; их часовая производительность достигает 125 т осадка. Основной недостаток одноярусных гребковых отстойников — громоздкость.

В отстойниках непрерывного действия образуется четыре зоны:

- зона осветленной жидкости А,

- зона свободного оседания В, в которой отдельные частицы или хлопья оседают под действием силы тяжести,

- переходная зона С, в верней части которой имеет место «свободное оседание зерен»,

- зона уплотнения суспензии D, в которой оседание происходит за счет давления зерен на нижележащие слои и вытеснение жидкости через поры и каналы в слое сгущаемой суспензии.

Эффективность отстаивания (эффективность осадкообразования в отстойниках) вычисляют по формуле:

![]()

Как правило, эффективность отстаивания составляет 40-60% при продолжительности 1-1,5 ч; эффективность работы осветлителей достигает 70%.

Значительно большей компактностью отличаются двухъярусные отстойники, которые имеют два отделения, расположенные одно на другим.

Рисунок - Двухъярусный отстойник

Для увеличения эффективности осаждения частиц твердой фазы в жидкую фазу добавляют различные флокулянты, способствующие росту скорости осаждения взвешенных веществ.

В этих аппаратах верхнее и нижнее отделения соединены трубой, которая опущена ниже уровня сгущенной суспензии в нижнем отделении. Суспензия подается раздельно в оба отделения аппарата, а сгущенный продукт откачивается только из нижнего отделения. Осветленная жидкость отводится из верхней части каждого отделения аппарата. В таком отстойнике давление столба более тяжелой суспензии уравновешивается более высоким столбом осветленной жидкости. Изменением высоты последнего можно регулировать высоту столба сгущаемой суспензии и распределение питания.

1 - чан; 2 - сливной желоб; 3 - загрузочная воронка; 4 - разгрузочный конус; 5 - центральный вал; 6 - граблины; 7 - ферма; 8 - привод; 9 - механизм для подъема вала с граблинами; 10 - указатель перегрузки сгустителя.

Радиальный отстойник с центральным приводом в двух исполнениях:

Отстойники могут быть диаметром 18, 24 и 30 м.

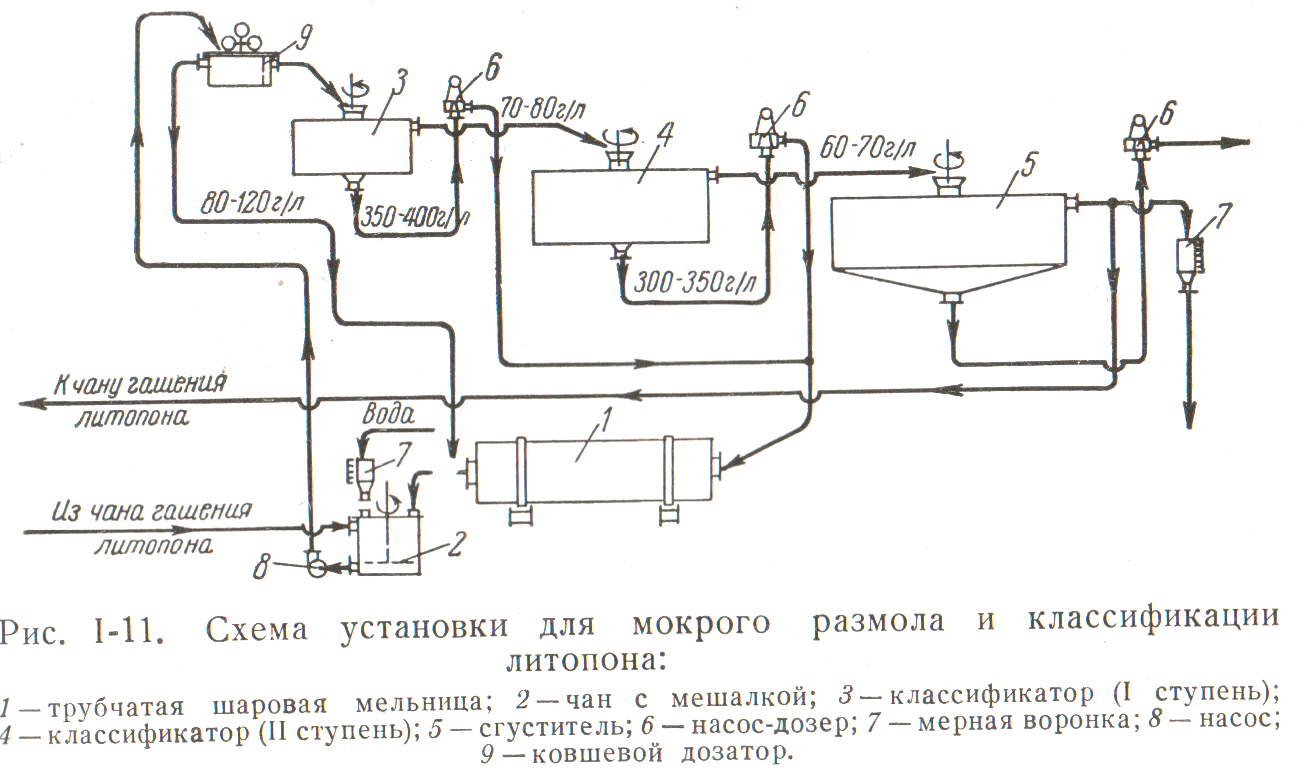

Описание схемы мокрого измельчения (дезагрегации) литопона-полуфабриката в замкнутом цикле с применением отстойникой непрерывного действия для классификации и сгущения суспензии.

Классификация суспензии с применением гравитационных отстойников протекает эффективно при условии значительного разбавления суспензии (40-80 г/л). Из схемы видно, что разбавление суспензии производится частично за счет рециркулирующей в системе воды.

Гидроциклоны

Разделение суспензий отстаиванием можно также производить в поле центробежных сил в специальных аппаратах, называемых гидроциклонами. Принципиально по конструкции гидроциклон не отличается от центробежного пылеосадителя. Поступающая на разделение суспензия вводится в цилиндрическую часть гидроциклона под давлением в направлении по касательной и таким образом приводится во вращение. Под действием центробежной силы твердые частицы перемещаются к стенке и в виде шлама сползают по конической части аппарата вниз. Шлам удаляется через нижний патрубок гидроциклона, а осветленная жидкость — через центральную трубу.

Гидроциклоны отличаются простотой конструкции и относительно высокой производительностью. Иногда их используют в качестве классификаторов.

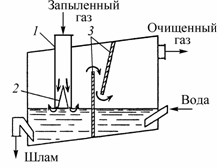

Патронные вакуум-фильтры-сгустители

В резервуар с исходной суспензией погружен патрон, представляющий собой конический перфорированный пустотелый целиндр 9патрон), на который натянута фильтрующая ткань. Коническая форма облегчает сброс осадка и обеспечивает более полное натяжение ткани на патрон.

Создавая внутри патрона вакуум. Набирают на его поверхность слой осадка толщиной 306 мм и затем, отключив патрон от вакуума и подав в него сжатый воздух, обратным потоком жидкости, содержащейся в патроне, сбрасывают с него осадок, который оседает на дно резервуара и в смеси с некоторым количеством суспензии выводится из него.

|

Для того, чтобы при отдувке осадка уменьшить количество фильтрата, поступающего обратно в резервуар, длительность отдувки должна быть незначительной (2-3 сек), а емкость патрона небольшой. |

В отличие от большинства фильтров других типов он выдает не осадок, а текучий шлам и, кроме того, на нем исключена возможность промывки осадка непосредственно на фильтрующей перегородке. Поэтому они могут быть использованы только для сгущения суспензий.

Достоинства:

- возможность получения шлама с меньшей влажностью, чем в отстойниках непрерывного действия,

- погружение всей фильтрующей поверхности в суспензию и возможность работы с тонкими слоями осадка,

-возможность создания аппаратов с большей поверхностью фильтрации.

Недостатки:

- повышение шлама повышенной влажности по сравнению с барабанными вакуум-фильтрами,

- невозможность промывки осадка на фильтре,

- большое число соединительных частей,

Трудность регулировки вывода шламов с определенной концентрацией твердой фазы,

Непригодность для сгущения весьма тонких суспензий, вследствие проскока больших количеств твердой фазы в фильтрат, обусловленного промывкой пор фильтрующей перегородки обратным током фильтрата при каждом цикле фильтрации.

Применяются при получении сернокислотного цинка для отделения тяжелых агитаторных шламов, получаемых при высаждении Со и Ni цинковой пылью.

Пути повышения эффективности работы сгустителей и классификаторов

- увеличение размеров частиц твердой фазы суспензии или степени их агрегации за счет изменения режима получения суспензии, введения в нее коагулянтов, высокомолекулярных флокулянтов, изменения рН среды, обволакивания тонких частиц хлопьевидным осадком специально вводимых или образуемых в суспензии веществ.

Например, изменяя рН среды при осаждении литопона, можно в большей мере влиять на скорость оседания и плотность сгущенной суспензии.

- снижение вязкости жидкой фазы повышением температуры суспензии в выносных подогревателях,

- при применении гидроциклонов: уменьшение диаметра, увеличение высоты камеры, подбор оптимальной скорости питания гидроциклона суспензией.

Повышение производительности и эффективности классификаторов достигается увеличением степени пептизации суспензии или уменьшением агрегации частиц, а также снижением концентрации суспензии.

Разбавление суспензии повышает эффективность классификации и для каждой суспензии в зависимости от типа классификатора существует критическая концентрация, т.е. такая, которая исключает возможность получения необходимого продукта, и оптимальная, позволяющая получать необходимый продукт при наибольшей производительности классификатора.

Фильтры

Фильтры применяются:

- для более полного удаления воды из суспензий перед сушкой,

- вместо отстойников при очень малых скоростях отстаивания суспензий,

- для отмывки осадка с малым расходом промывной жидкости,

- для контрольной очистки растворов от твердых частиц перед их выпаркой, гидролизом, кристаллизацией и т.д.,

-для улавливания из производственных стоков ценной (или вредной) твердой фазы,

- для непрерывной регулируемой подачи водных паст в аппараты непрерывного действия.

При использовании фильтров для удаления водорастворимых солей в производстве пигментов нашли применение следующие способы промывки осадков:

- репульпацией, при которой осадок, полученный в результате фильтрации, вновь взмучивается (репульпируется) в промывной жидкости и отфильтровывается до тех пор, пока не будет достигнута необходимая степень промывки.

- промывкой слоя осадка, находящегося на фильтрующей поверхности, вытеснением маточного раствора промывной жидкостью.

- комбинированный – объединяющий репульпационнй способ со способом промывки осадка на фильтре.

Репульпационный способ промывки как самостоятельный или в комбинации со способом промывки вытеснением может быть осуществлен с применением фильтров периодического или непрерывного действия. При использовании фильтров непрерывного действия типа барабанных вакуум-фильтров, как правило, применяется комбинированный способ промывки.

Дополнительная промывка осадка на фильтре не только улучшает эффективность промывки (уменьшая количество ступеней промывки и расход воды), но и за счет лучшего использования общей фильтрующей поверхности барабана снижает необходимую поверхность фильтрации.

Использование комбинированного способа промывки с применением фильтров периодического действия является нерациональным в тех случаях, когда эти фильтр требуют ручного обслуживания.

Из фильтров периодического действия наиболее широко применяются фильтрпрессы и листовые.

Листовые вакуум фильтры и листовые фильтры, работающие под давлением, дают меньшие потери дорогостоящей продукции по сравнению с фильтпрессами, позволяют осуществить полную промывку осадка на фильтре, не прибегая к его репульпации, и механизировать процесс фильтрации.

Из фильтров непрерывного действия – барабанных, дисковых и ленточных – в настоящее время находят широкое применение барабанные вакуум фильтры с наружной фильтрующей поверхностью как в обычном исполнении, так и с намывным слоем из кизельгура или древесной муки.

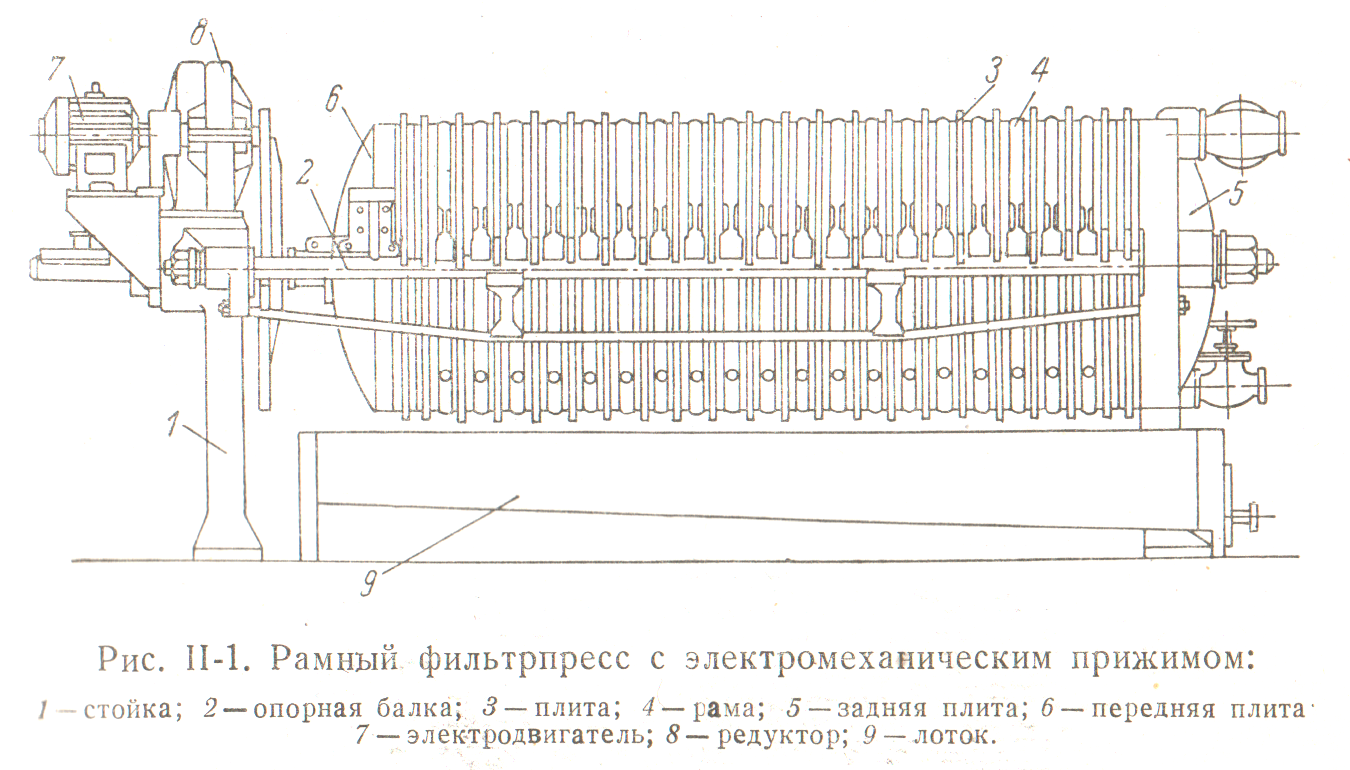

Фильтпрессы

Фильтрпрессы являются аппаратами периодического действия. По конструкции их делят на рамные и камерные, по материалу, из которого изготовлены плиты и рамы – на деревянные и чугунные, по способу прижима – на ручные, электромеханические и гидравлические.

В пигментных цехах применяются рамные фильтпрессы, так как сборка и разгрузка их менее сложны, чем камерных.

При производстве пигментов обычно фильтруют суспензии, которые вызывают усиленную коррозию металлических деталей. Поэтому часто применяют рамы и плиты, изготовленные из смолистых пород дерева, устойчивых к слабым растворам кислот. Давление в фильпрессах с деревянными рамами не должно превышать 2-3 ати, с металлическими оно может достигать 5 ати.

Достоинства:

- возможность фильтрации суспензий с любой дисперсностью и концентрацией твердой фазы,

- возможность плотной набивки рам осадком и его дополнительного обезвоживания продувкой сжатым воздухом, что позвыоляет снизить абсолютную влажность осадка на 10-30 %, по сравнению с фильтрами других типлов,

-возможность фильтрации агрессивных суспензий и фильтрации горячих суспензий, фильтрат которых насыщен солями,

-высокая удельная производительность при давлении порядка 3-5 ати.

Недостьатки:

- ручная разгрузка, сборка и зачистка фильтра,

Значительные потери осадка через неизбежные щели в местах стыка рам и плит и прорывы в ткани,

- трудность полной промывки осадка и сравнительно быстрый выход из строя рам и плит.

Используются при фильтрации суспензий кронов, железной лазури, ЖЖП.

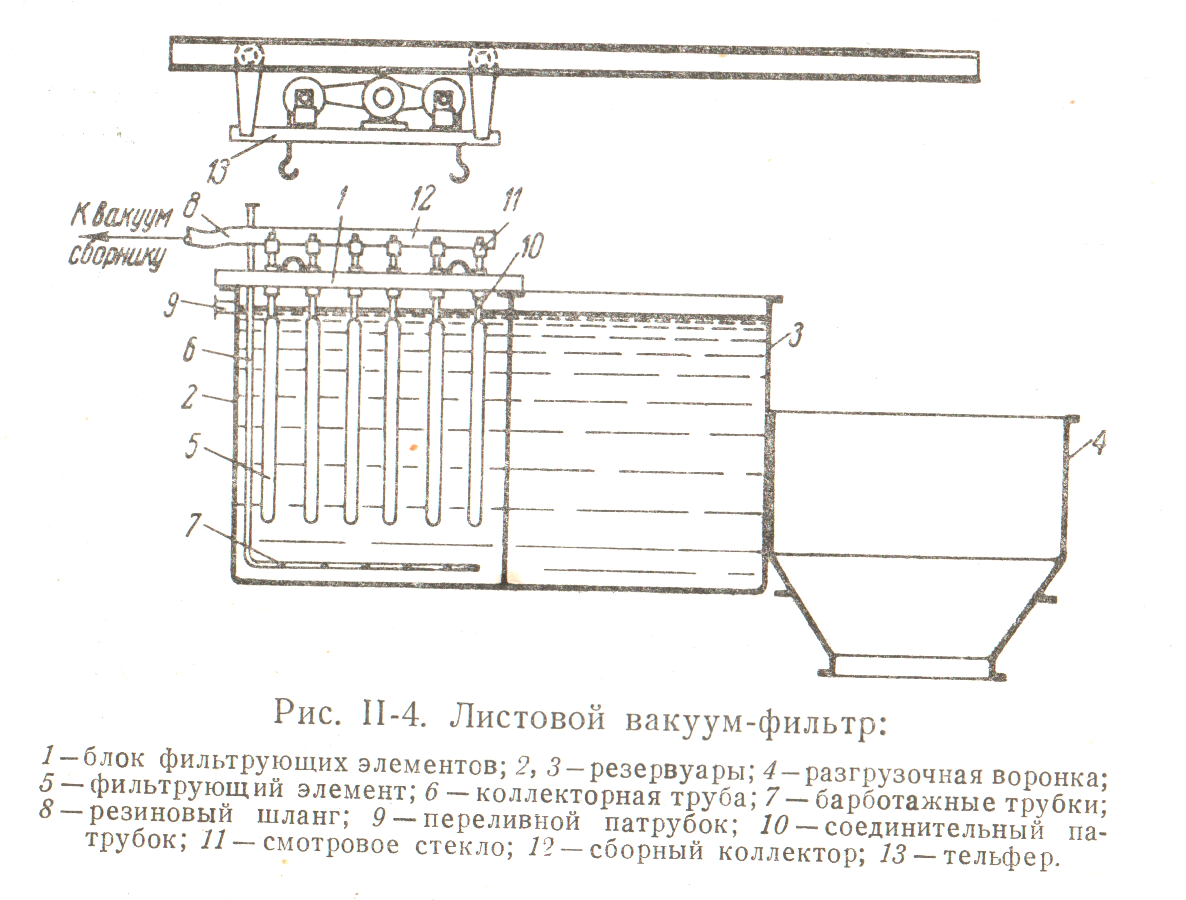

Листовые фильтры

Листовые фильтры представляют собой блок фильтрующих элементов, погруженных в открытый или герметизированный резервуар, заполняемый суспензией или промывной жидкостью. Фильтрующие элементы выполняются в форме плоских сетчатых или рифленых плит малой толщины, или каркасных рамок. Фильтрующей перегородкой служит ткань или тонкий слой волокнистого материала, намываемый на сетчатую поверхность фильтрующего элемента.

Движущая сила фильтрации возникает за счет вакуума, создаваемого внутри фильтрующих элементов, или подачи суспензии в резервуар фильтра под давлением выше атмосферного. Осадок разгружается несколькими способами: обратным током фильтрата, воздуха, пара или воды, смыванием с поверхности фильтрующих элементов струей воды.

На листовых фильтрах можно осуществлять промывку осадка

Листовой вакуум –фильтр

Имеет резервуары прямоугольной или конической формы, один заполняется суспензией, второй промывной жидкостью.

Перемещение блока фильтрующих элементов вдоль резервуаров и бункера, их подъем, и опускание производится с помощью тельфера. Фильтрующие элементы собраны на каркасе, присоединены патрубками к сборному коллектору, а последний резиновым шлангом соединен со сборником фильтрата, в котором поддерживается вакуум. Для наблюдения за чистотой фильтрата и исправностью ткани патрубки снабжены смотровыми стеклами. Через коллекторную трубу и присоединенные к ней барботажные трубки в резервуар подается воздух, взмучивающий осадок.

На листовых вакуум фильтрах можно производить промывку осадка и его частичное обезвоживание просасыванием воздуха через осадок. В этом случае после набора на рамки слоя осадка толщиной 10-40 мм, не отключая вакуума, блок с помощью тельфера перемещают в резервуар, заполненный промывной жидкостью (обычно водой) и просасывают ее через слой осадка. Если осадок направляется на сушку, блок фильтрующих элементов, не отключая от вакуум линии, вынимают их промывной жидкости и, выдерживая его над резервуаром, просасывают через него воздух, после чего с помощью сжатого воздуха сбрасывают осадок в разгрузочную воронку.

Достоинства:

-возможность фильтрации на них тонких суспензий с полной промывкой на фильтре осадков, не дающих трещин при промывке,

- возможность намывки (или напыления) на фильтрующую перегородку бумажного волокна или древесной муки, что позволяет полностью устранить проскок твердой фазы в фильтрат, что уменьшает забивку ткани и облегчает сброс осадка,

- такие фильтры из дерева или пластмасс пригодны работы в коррозионных средах.

- простота конструкции и легкость изготовления фильтра, работающего в любых средах,

- отсутствие ручного труда при наборе осадка и его разгрузке,

- легкость контроля за работой фильтра.

Недостатки:

- низкая удельная производительность поверхности фильтрации при трудно фильтруемых суспензиях (например, железная лазурь), требующих повышенных перепадов давления или фильтрации в тонком слое,

- громоздкость фильтрующего агрегата и необходимость установки вспомогательного оборудования для создания вакуума и отвода фильтрата.

Применяются при производстве диоксида титана.

Листовые фильтры, работающие под гидростатическим давлением суспензии

Часто называют мешочными. Фильтруемая суспензия поступает из бака постоянного уровня в резервуар, снабженный герметичной крышкой. Фильтрат, пройдя через фильтрующую перегородку, стекает в сборный желоб. Обычно давление фильтрации составляет 3-5 м столба фильтруемой суспензии.

Недостатки:

- невозможность промывки осадка на фильтре,

- разгрузка осадка смывкой его с фильтрующей перегородки струей воды, что приводит к получению твердой фазы в виде текучего шлама,

- малый слой осадка 5-10 мм, так как скорость фильтрации становится весьма низкой.

Достоинства:

- низкое давление уменьшает опасность прорыва фильтрующей перегородки и обеспечивает малый проскок через нее твердой фазы.

- легкость обслуживания и разгрузки осадка.

Поверхность фильтрации от нескольких метров до нескольких десятков метров. Корпус фильтра изготавливают из листовой стали, покрытой свинцом, резиной, винипластом или др. защитным материалом. Рамы делают из винипласта или гуммированной стали.

Применяются для контрольной фильтрации растворов при получении диоксида титана и сернистого бария.

Листовые фильтры, работающие под давлением, превышающем 2-3 ати

Представляет собой герметичный резервуар цилиндрической формы, внутри которого находиться блок фильтрующих элементов, присоединенных к коллекторной трубе для отвода фильтрата.

Внутри корпуса помещены фильтрующие элементы, имеющие форму диска. Фильтрующий элемент представляет собою решетчатый диск, образованный из желобчатого кольца, к которому прикреплены два круга из толстой проволочной сетки. В кольцо рамы вваривается трубка для удаления из внутренней полости рамки фильтрата и промывной жидкости при продувке осадка сжатым воздухом. Фильтрация может производиться через намываемую из волокон фильтрующую перегородку или через тканевую. После отложения на фильтрующих элементах оптимального слоя осадка (15-50 мм) суспензию из корпуса фильтра вытесняют сжатым воздухом в питающий бак. Вытеснение суспензии сжатым воздухом требуется для устранения сползания осадка с фильтрующего элемента.

Для промывки осадка в корпус фильтра нагнетают промывную жидкость и пропускает ее через осадок до достижения необходимой степени промывки. В целях снижения влажности осадка после спуска промывной воды его тщательно продувают сжатым воздухом.

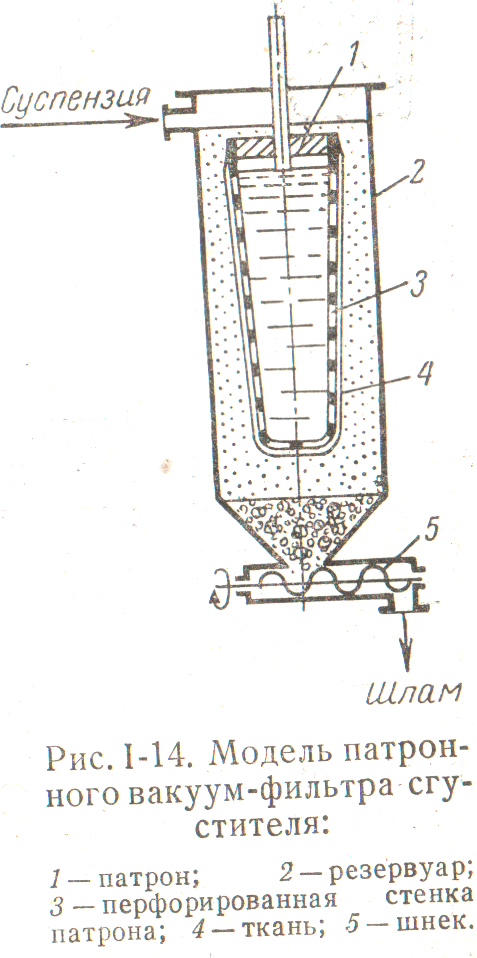

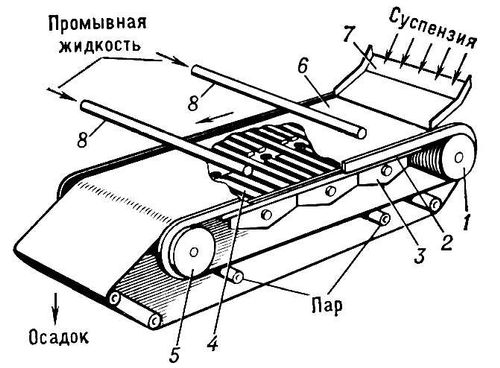

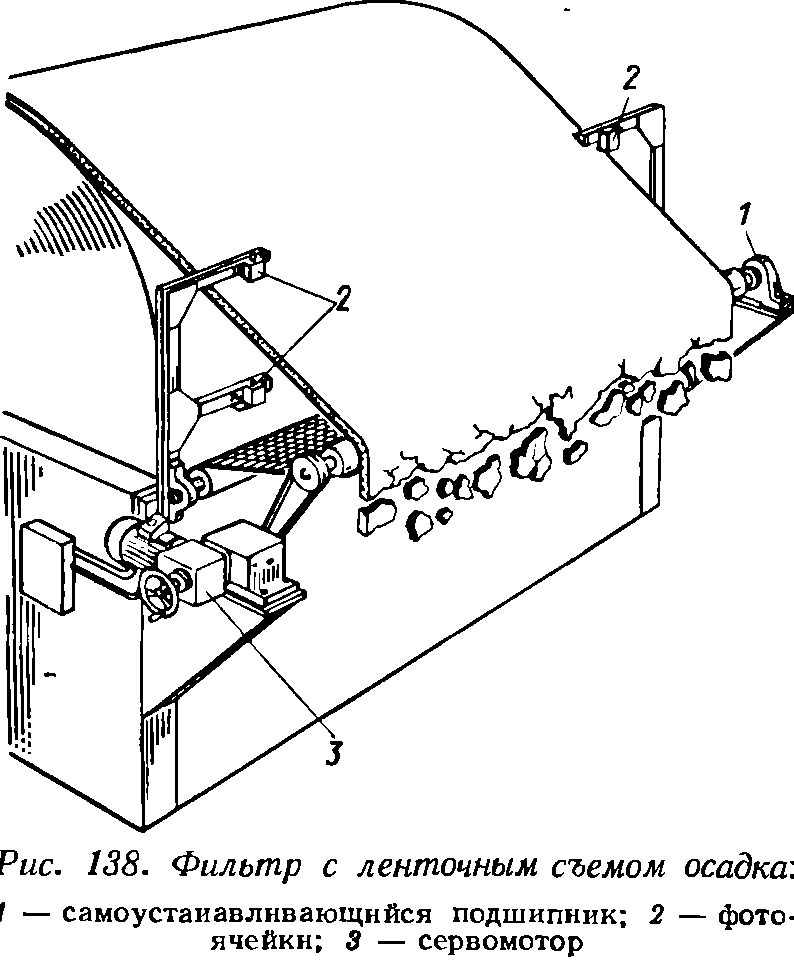

Ленточный вакуум фильтр

Ленточный фильтр состоит из ряда неподвижно расположенных вакуумных камер, вдоль которых передвигается конвейерная резиновая лента с вырезами. На ленту натянута фильтровальная ткань. По центру ленты предусмотрены дренажные отверстия. Пройдя последовательно все операции фильтрования, осадок снимается с ткани у конечного ролика. Ленточный фильтр имеет те же преимущества, что и горизонтальные фильтры, в то же время холостой пробег здесь составляет более 50%. До начала процесса фильтрации ткань непрерывно промывается. Этот фильтр дороже других горизонтальных фильтров. Поверхность его обычно составляет 0,1 до 9 м2.

Резиновая конвейерная лента приводится в движение ведущим барашком 3. Ведущий барабан приводится от электродвигателя через редуктор вариатор скорости таким образом, что время полного цикла фильтрации составляет от 1 до 10 мин. Жидкость для фильтрации поступает через воронку распределяется в зоне между заслонами 6 и 7, где фильтрат отсасывается, образовавшийся на ленте осадок проходит под заслоном 7, который имеет тик из тонкой резиновой ленты. В следующих зонах (8 и 9) производится промывка водой. Перегородки в вакуумном пространстве 10 съемные.

Важны также удобная промывка благодаря горизонтальному расположению аппарата, а также возможность промывки фильтровального полотна во время холостого хода. Такая промывка производится трубчатыми форсунками с соплами для подачи воды в направлении, обратном направлению фильтрации. Благодаря этому ткань меньше изнашивается и удлиняется срок ее службы. Замена фильтровального полотна здесь также не представляет затруднений.

|

|

1 - приводной барабан; 2 - форсунки; 3 - вакуум-камеры; 4 - бесконечная резиновая лента: 5 - лоток для подачи суспензии; 6 - натяжной барабан; 7 - натяжные ролики: 8 - коллектор фильтрата; 9 - фильтрующая ткань: 10 - коллектор промывающей жидкости; 11 - валик для съема осадка; 12-бункер для осадка. |

1 - натяжной барабан; 2 - стол; 3 - вакуум-камеры; 4 - бесконечная резиновая лента; 5 -приводной барабан; 6 - бесконечное полотно (фильтровальная перегородка); 7 - лоток для подачи суспензии; 8 - оросительные трубки |

Преимущества ленточных фильтров:

- отсутствие распределительной головки,

- возможность осаждения крупных частиц под действием силы тяжести (благодаря чему фильтрация ускоряется),

- удобство промывки, возможность работы с тонким слоем осадка.

Однако, ленточные фильтры обладают малой поверхностью фильтрации, малым коэффициентом использования фильтрующей ткани, требуют равномерной подачи суспензии, кроме того, в этих аппаратах получается мутный фильтрат и охлаждается фильтруемая суспензия.

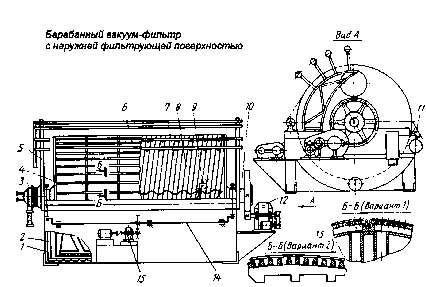

Барабанный вакуумный фильтр

Фильтр имеет высокую производительность. Он работает следующим образом. На горизонтальном валу насажен вращающийся барабан, состоящий из двух дисков, соединенных по окружности планками. На планки натянута металлическая сетка и сверх сетки — фильтрующая ткань.

В радиальных плоскостях барабана установлены перегородки, разделяющие внутреннюю полость барабана на изолированные отсеки. Обычно имеется от 12 до 24 отсев ков. Каждый отсек специальной трубкой соединен с золотниковым механизмом распределительной головки. При вращении барабана давление внутри данного отсека меняется в зависимости от того, с какой частью распределительной головки он соединяется. Барабан погружен в резервуар с с фильтруемой жидкостью примерно на 1/3 высоты.

Рассмотрим процесс в одном отсеке. Вначале в нем создается вакуум и жидкость засасывается внутрь отсека (зона фильтрации I). После того как отсек выходит из фильтруемой жидкости, в него засасывается воздух для просушивания осадка (зона просушивания II). Если требуется промывка, то после этого подводится промывная вода (зона промывки IV). Затем внутри отсека создают избыточное давление, и воздух проходит сквозь слой осадка - на фильтрующей ткани (зона отдувки VI). После этого осадок срезается ножом с фильтрующей ткани, а оставшаяся после срезания пленка осадка удаляется при продувке фильтра сжатым воздухом (зона продувки VIII). Затем цикл повторяется. Нож для съема осадка не соприкасается с поверхностью барабана — он является лишь направляющей плоскостью. III, V, VII и IX - мертвые зоны, препятствующие сообщению между собой рабочих зон.

Отсос воздуха из барабана, подача сжатого воздуха в барабан, откачка отфильтрованной жидкости производятся через трубы, соединенные с золотниковым механизмом. Таким образом, за один оборот барабана непрерывно автоматически чередуются циклы работы фильтра — фильтрование, промывка, сушка и разгрузка.

Максимальная производительность достигается при наибольшем погружении барабана (40% поверхности); размеры поверхности фильтрации таких аппаратов меняются от 0,25 до 85 м2. Барабаны диаметром более 3,7 м обычно не применяют. Толщина слоя осадка в барабанных вакуумных фильтрах непрерывного действия поддерживается 20-40 мм, а при трудно фильтруемых осадках достигает всего 5-10 мм. Толщина слоя осадка зависит от частоты вращения барабана, которая может изменяться от 0,1 до 1,5 об/мин.

Влажность осадка редко бывает ниже 10 %, чаще 30 % и более. Пар и газы из верхней части аппарата отводятся в конденсатор. Если высота помещения позволяет установить барометрическую трубу высотой -10,5 м, то вакуумный насос соединяют непосредственно с аппаратом, что устраняет необходимость установки конденсатора. Расход энергии на вращение фильтра составляет от 0,4 до 4 кВт.

Фильтры изготовляют из гуммированной или специальной стали. Прокладки между ячейками заменяются быстро; их можно изготовить из стали, эбонита, поливинилхлорида, полиэтилена независимо от материала самого барабана. Фильтры имеют шесть различных систем для съема уплотненного осадка, выбираемых в зависимости от характера продукта. Это съем шнуровой, цепной, вальцовый, ножевой с отдачей и без отдачи, шаберный с предварительным фильтром и съем со сходящим фильтровальным полотном. Фильтр снабжен маятниковой мешалкой.

Барабанный вакуумный фильтр с наружной фильтрующей поверхностью принадлежит к типу фильтров, в которых направление движения фильтрата и действие силы тяжести противоположны. Это заставляет принимать меры, препятствующие оседанию частиц или замедляющие его. Для взмучивания твердой суспензии со дна корыта вакуумного фильтра и равномерного распределения ее в перемешиваемом объеме чаще всего применяют качающуюся мешалку. Можно также повысить концентрацию суспензии, вследствие чего увеличивается вязкость и скорость ,оседания твердых частиц уменьшается.

Применение крупных фильтров уменьшает металлоемкость оборудования на единицу фильтрующей поверхности на 20%, производственную площадь - на 15% и почти в 2 раза сокращает количество обслуживающего персонала.

Если фильтруемость продукта очень высокая, например при наличии крупных кристаллов или песка, то нецелесообразно применять барабанный вакуумный фильтр, так как здесь трудно обеспечить равномерное прилипание материала к фильтрующей поверхности. В этих случаях целесообразно применять непрерывные ленточные или тарельчатые фильтры. В случае, если необходимо несколько промывок из-за сильного прилипания, целесообразно применить ленточный фильтр. Когда суспензия содержит мало взвешенных частиц или твердые вещества создают опасность забивания фильтрующего материала, целесообразно использовать фильтр с намывным слоем.

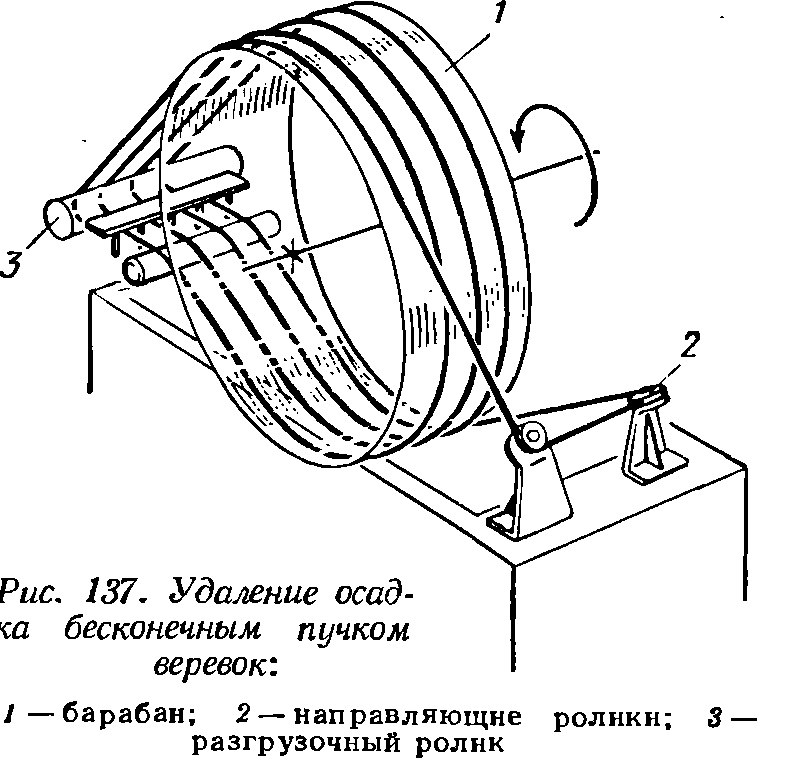

Фильтры со шнуровым съемом осадка могут работать при очень малой толщине отфильтрованного слоя (3 мм). При этом в большинстве случаев осадок можно удалять без отдувки сжатым воздухом. Ячейковый шнуровой фильтр (корд-фильтр) имеет по окружности барабана желоба с входящими в них бесконечными толстыми шнурами, образующими фильтрующую основу. Осадок отлагается непосредственно на шнурах, вместе с ними сходит с поверхности барабана и окончательно удаляется при перегибе шнуров на валике небольшого диаметра.

Фирмой Филипп (Франция) предложен метод съема осадка пучком шнуров для тонкого слоя отфильтрованного материала. Особенностью конструкции является применение одного бесконечного шнура, благодаря чему уменьшается возможность износа в местах соединения шнуров. В случае разрыва шнура аппарат автоматически останавливается.

Применяют также барабанные вакуумные. фильтры с ленточным съемом осадка. Фильтровальная ткань в зоне съема сходит с барабана на систему роликов, где осадок сбрасывается с ткани, а лента после этого промывается. Стоимость фильтров повышается примерно на 20%, но зато качество фильтрации значительно улучшается.

Над тканью, закрепленной на барабане фильтра, находится вторая ткань, значительно более тонкая и оказывающая небольшое сопротивление. На этой ткани осадок собирается и уносится наружу. Ткань отделяется от барабана в месте, где находится ролик, и возвращается на барабан, направляемая другим роликом, где снова погружается в ванну с суспензией. Перед погружением в ванну сетка очищается водой, подаваемой через трубчатую форсунку.

С каждой стороны выходящей ткани прикреплен шнур для придания жесткости материалу.

Роликовый (или вальцевый) съем осадка применяют в случае, если осадок сильно забивает материал. Ролик изготовляют из шлифованного металла. Твердые вещества, прилипающие к нему, удаляются лезвием, край которого изготовлен из резины или пластмассы.

Для быстрофильтруемых суспензий применяют однокамерные или безъячейковые вакуумные фильтры с фильтрующей поверхностью от 0,1 до 10 м2. На поверхности барабана безъячейкового фильтра сделаны рифления, которые через небольшие отверстия сообщаются с внутренней полостью барабана. На внутренней поверхности барабана, напротив отверстий, имеются кольцеобразные приливы, образующие поверхность контакта между барабаном и камерами отдувки. Камеры отдувки, число которых определяется числом кольцеобразных приливов, укреплены на полом валу, опирающемся на станину фильтра.

Мембрана для уплотнения между камерой отдувки и контактирующей поверхностью барабана при подаче воздуха в камеру прогибается и передает усилие на эластичную прокладку. Для подвода воздуха жидкости в крышке камеры и в эластичной прокладке предусмотрены специальные отверстия. Фильтрат отсасывается через вал барабана. Для разделения фильтрата и отдувочного воздуха в полом валу установлена перегородка. Другим конструктивным решением этого фильтра является применение башмака с узкими продольными щелями, скользящего по внутренней поверхности барабана. Башмак отсекает вакуумное пространство от секций барабана, в которых происходит съем осадка, подводит воздух продувки осадка и изменяет степень погружения барабана в суспензию, осадок обычно снимается сжатым воздухом; иногда применяют пульсирующую подачу воздуха, вызывающую колебания фильтровальной ткани.

Бункерный барабанный фильтр разделен на секции, имеющие бортики высотой 15 см или более. Суспензию подают в бункер при его верхнем положении на барабане. После этого в течение некоторого времени осадок осаждается в бункере. Затем секция подключается к вакуумному пространству для окончательного обезвоживания и сушки. При нижнем положении бункера секция отсоединяется от вакуума и осадок падает. Такие фильтры обычно применяют для грубых осадков. Поверхность фильтрации от 1,0 до 30 м2. Применяют также барабанный вакуумный фильтр с верхним питанием. Здесь нет корыта для суспензии, а есть распределительный короб в верхней части. Осадок на фильтре продувается горячим воздухом. Такие фильтры-сушилки изготовляют с поверхностью от 0,8 до 9,4 м2. Одна из разновидностей фильтра с верхним питанием — двухбарабанный вакуумный фильтр. Барабаны фильтра вращаются в противоположных направлениях с одинаковой скоростью. Недостаток фильтра — малая рабочая поверхность; достоинство — благоприятные условия для отложения, промывки и просушки осадка.

Сушилки

Сушка, удаление жидкости (чаще всего влаги - воды, реже иных жидкостей, например летучих органических растворителей) из веществ и материалов тепловыми способами. Осуществляется путем испарения жидкости и отвода образовавшихся паров при подводе к высушиваемому материалу теплоты, чаще всего с помощью так называемых сушильных агентов (нагретый воздух, топочные газы и их смеси с воздухом, инертные газы, перегретый пар).

Цель сушки - улучшение качества веществ и материалов, подготовка их к переработке, использованию, транспортированию и хранению. Данный процесс часто является последней технологической операцией, предшествующей выпуску готового продукта. При этом жидкость предварительно удаляют более дешевыми механическими способами, окончательно-тепловыми.

Естественную сушку на открытом воздухе из-за значительной продолжительности используют крайне редко и главным образом в районах с теплым климатом. В химических производствах применяют, как правило, искусственную сушку, проводимую в специальных сушильных установках, в состав которых входят: сушильный аппарат, или сушилка, где непосредственно протекает процесс; вспомогательное оборудование-теплообменные аппараты (калориферы), тяго-дутьевое устройство (вентилятор, воздуходувка) и система пылеочистки соответственно для нагревания сушильного агента, пропускания его через сушилку и отделения от высушенного продукта.

Промышленные печи классифицируются по следующим основным признакам:

- по технологическому назначению — плавильные, нагревательные, термические, обжиговые, сушильные и т.д.;

- по источнику тепловой энергии — пламенные, электрические;

- по режиму работы — периодического и непрерывного действия;

- по конструкции рабочей камеры — камерные, проходные, с выдвижным и с вращающимся подами, методические, шахтные и туннельные;

- по способу использования теплоты уходящих продуктов сгорания — рекуперативные, регенеративные.

При организации сжигания газового топлива в печах особое внимание необходимо уделять правильному теплообмену в рабочей камере печи. По условиям теплообмена промышленные печи можно разделить на три группы:

- Высокотемпературные печи (температура в рабочей камере — выше 1000°С). Теплопередача осуществляется в основном излучением; топливо сжигается в рабочем пространстве печи;

- Среднетемпературные печи (температура в рабочей камере — 650–1000°С). В этих печах теплопередача осуществляется, как излучением, так и конвекцией, газовое топливо сжигается в отдельных камерах, чаще отделенных от рабочего пространства печи.

- Низкотемпературные печи (температура в paбочей камере — до 650°С). Теплопередача осуществляется в основном конвекцией. Газовое топливо сжигается в отдельной топочной камере, а теплоноситель, образуемый смешением высокотемпературных продуктов сгорания с воздухом или рециркулятором необходимой температуры, подается в рабочее пространство печи.

В высоко- и среднетемпературных печах теплообмен совершается главным образом за счет излучения пламен и раскаленных трехатомных газов (СО2 и Н2О) к нагреваемым изделиям и к кладке. Роль кладки как вторичного излучателя особенно ощутима при теплопрозрачных продуктах сгорания, образующихся при кинетическом сжигании газа (например, при применении инжекционных горелок среднего давления, работающих с коэффициентом избытка первичного воздуха α1>1,0).

Интенсивность теплообмена в низкотемпературных печах, где основное значение имеет передача теплоты конвекцией, достигается путем циркуляции газов, которая одновременно приводит к выравниванию температуры в печах и равномерному прогреву находящихся в них изделий.

Расход газа в печах зависит от их конструкции, эксплуатационного состояния, режима работы, производительности и температуры уходящих газов.

В печах, использующих теплоту уходящих газов для нагрева воздуха, расход газа уменьшается на 20–30% . Количество используемой в печах химической теплоты газа зависит от температуры уходящих газов и коэффициента избытка воздуха (табл. 9.32) Приведенные в таблице данные указывают на необходимость работы с минимальным коэффициентом избытка воздуха и использования теплоты уходящих газов, в особенности для высокотемпературных печей.

По способу подвода теплоты к влажному телу различают следующие виды сушки: конвективную (в потоке нагретого сушильного агента, выполняющего одновременно функции теплоносителя и влагоносителя- транспортирующей среды, в которую переходит удаляемая влага, и в ряде случаев способствующего созданию необходимой гидродинамической обстановки); контактную (при соприкосновении тела с нагретой поверхностью); диэлектрическую (токами высокой частоты); сублимационную (вымораживанием в вакууме; см. также Сублимация); радиационную (ИК излучением); акустическую (с помощью ультразвука). В химических производствах- используют преимущественно конвективную. Остальные виды применяют весьма редко и называют обычно специальными видами сушки.

При любом виде сушки ее влажный объект находится в контакте с влажным газом (в основном с воздухом). Поэтому знание их параметров необходимо при описании процессов сушки и их расчетах. Основные параметры: влажного тела - влагосодержание и (отношение массы влаги к массе абсолютно сухой части); влажного газа - температура t, влагосодержание x (отношение массы паров к массе абсолютно сухой части), относительная влажность f (отношение массы пара в данном объеме к массе насыщенного пара в том же объеме при одинаковых условиях), удельная энтальпия I, равная сумме удельных энтальпий абсолютно сухой части и паров, росы точка, температура мокрого термометра (температура адиабатического насыщения).

Статика сушки

Под cтатикой сушки обычно понимают, состояние термодинамического равновесия в системе влажное тело-газ, а также материальный и тепловой балансы сушилок в установившемся режиме работы. Исследования указанного, равновесия важны для определения форм связи влаги с материалом и его внутренней структуры, а также движущей силы сушки.

Формы связи влаги с материалом в значительной степени определяют механизм и скорость сушки: чем эта связь прочнее, тем труднее протекает процесс. При сушке связь влаги с материалом нарушается. Различают следующие формы связи (в порядке убывания ее энергии): химическую, физико-химическую, механическую.

Химически связанная влага (гидратная, или кристаллизационная, влага комплексных соединений) соединена с материалом наиболее прочно и при сушке обычно удаляется частично или вообще не удаляется.

Физико-химическая связь объединяет адсорбционную и осмотическую влагу (например, в коллоидных и полимерных материалах). Адсорбционно связанная влага прочно удерживается силами межмолекулярного взаимодействия на поверхности пор материала в виде монослоя или несколько слоев. Осмотически связанная влага находится внутри и между клеток материала и менее прочно удерживается осмотическими силами. Влага этих видов связи с трудом удаляется при сушке.

Механическая, или капиллярно связанная, влага подразделяется на влагу макрокапилляров (радиус более 10-7 мм) и микрокапилляров (менее 10-7 мм). Влага макрокапилляров наименее прочно связана с материалом и может быть удалена не только при сушке, но и механически.

Применительно к сушке влагу классифицируют в более широком смысле на свободную (легко удаляемую) и связанную (адсорбционную, осмотическую, микрокапилляров). Скорость испарения свободной влаги из материала равна скорости испарения воды со свободной поверхности жидкости. Связанная влага испаряется из материала с меньшей скоростью, чем с поверхности воды. Расчет сушилок необходимо проводить с учетом энергии связи влаги с материалом. Суммарный расход теплоты на сушку:

![]()

где Qисп- теплота парообразования, расходуемая на испарение свободной влаги; Qсв- теплота, расходуемая на преодоление связи влаги с материалом.

Изучение изотерм сорбции-десорбция - один из наиболее распространенных методов исследования термодинамического равновесия в системе влажное тело-газ.

Варианты конвективной сушки

При определенном сочетании параметров сушильного агента (t и f) и скорости его движения относительно материала достигается соответствующий режим сушки. Кроме этих факторов на него влияет также давление, если оно значительно отклоняется от атмосферного (вакуум-сушка).

Для обеспечения заданных режимов сушки чаще всего используют след. ее варианты: 1) основной, или нормальный,-сушильный агент однократно нагревается в калорифере до требуемой температуры и поступает в сушилку, из которой выбрасывается в атмосферу;

2) с рециркуляцией отработанного сушильного агента-часть его из сушилки возвращается в калорифер (на его вход или выход), где смешивается со свежим воздухом;

3) с промежуточным подогревом сушильного агента в нескольких калориферах; сначала он нагревается в первом калорифере, затем контактирует с высушиваемым материалом в первой части сушилки, снова нагревается во втором калорифере, соприкасается с материалом во второй части сушилки и т.д.;

4) с ретуром сухого продукта - часть его возвращается в сушилку для досушки, а также для придания влажному материалу на входе в аппарат необходимой сыпучести.

Материальный и тепловой балансы позволяют находить параметры, необходимые для расчета сушилок.

Материальный баланс составляют как по всему количеству материала, так и по одному из компонентов сушки - массе абсолютно сухого вещества или массе влаги, содержащейся в высушиваемом материале; в результате определяют расход сушильного агента и количество испаренной влаги.

Тепловой баланс. Согласно закону сохранения энергии, приход в какую-либо сушилку теплоты равен ее расходу. В случае конвективной сушки теплота вносится в сушилку с нагретым в калорифере (топке) сушильным агентом, влажным материалом, находящейся в нем жидкостью и транспортными устройствами (вагонетки и др.); удаляется теплота с отработанным теплоносителем, высушенным материалом и транспортными устройствами; часть теплоты безвозвратно теряется в окружающую среду; из этого баланса находят общий расход теплоты на сушку.

Тепло- и массоперенос при сушке Закономерности сушки определяются совместным влиянием одновременно протекающих тепло- и массопереноса. В соответствии с их уравнениями в ходе сушки система влажное тело-газ стремится к фазовому равновесию, при котором наблюдается равенство хим. потенциалов жидкости и ее пара.

По достижении указанного равновесия сушка прекращается. Следовательно, сушка - существенно неравновесный процесс, движущей силой которого является разность химических потенциалов. Последние определяются через градиенты параметров материальных потоков, участвующих в сушке.

Например, при конвективной сушке движущую силу можно выразить разностью: парциальных давлений Dp=pм—pп (рм-давление паров влаги у поверхности материала, рп- парциальное давление водяных паров в воздухе);

Кинетика сушки отражает изменения во времени средних по объему высушиваемого материала его влагосодержания и температуры . Знание кинетики сушки позволяет рассчитать время тс сушки материала от начального (uн) до конечного (uк) влагосодержаний.

Промышленные сушилки

В соответствии с многообразием высушиваемых материалов, их свойств и условий обработки конструкции сушилок также очень разнообразны и отличаются: по способу подвода теплоты (конвективные, контактные, специальные); по виду сушильного агента (воздушные, газовые, паровые); по давлению в сушильной камере (атмосферные, вакуумные); по способу организации процесса (периодич. или непрерывного действия); по взаимному направлению движения высушиваемого материала и сушильного агента (в конвективных аппаратах-прямоток, противоток, перекрестный ток); по состоянию слоя влажного материала в аппарате (с неподвижным, движущимся или взвешенным слоем). Ниже рассмотрены применяемые в химических производствах сушилки, которые объединены по способу подвода теплоты.

Конвективные сушилки.

Необходимая для сушки теплота обычно доставляется нагретым воздухом, топочными газами либо их смесью с воздухом. Если не допускается соприкосновение высушиваемого материала с кислородом воздуха или если пары удаляемой влаги огнеопасны, сушильными агентами служат инертные газы (азот, СО2 и др.) либо перегретый водяной пар. В простейшем случае сушильный процесс осуществляется таким образом, что сушильный агент, нагретый до температуры, предельно допустимой для высушиваемого материала, однократно используется в аппарате. Для термолабильных материалов (напр., полиэтилена) сушильный агент только частично подогревается в основном калорифере, а остальную теплоту получает в дополнительных калориферах, установленных в сушильной камере. В случае материалов, сушка которых требует (для предотвращения усадки) повышенного влагосодержания теплоносителя и невысоких температур (например, древесина, формованные керамические изделия), применяют сушилки с рециркуляцией части отработанного воздуха, а также сушилки с промежуточным его подогревом между отдельными зонами и одновременной рециркуляцией. Для сушки огне- и взрывоопасных материалов или при удалении из высушиваемых материалов ценных продуктов (углеводороды, спирты, эфиры и др.) используют сушилки с замкнутой циркуляцией потока инертных газов либо воздуха.

Камерные сушилки. В них высушиваемый материал находится неподвижно на полках, установленных в одной или нескольких сушильных камерах. Засасываемый вентилятором и нагретый в калориферах воздух проходит между полками над материалом. Сушилки работают периодически при атмосферном давлении и применяются в малотоннажных производствах для материалов с невысокой температурой сушки (например, красители).

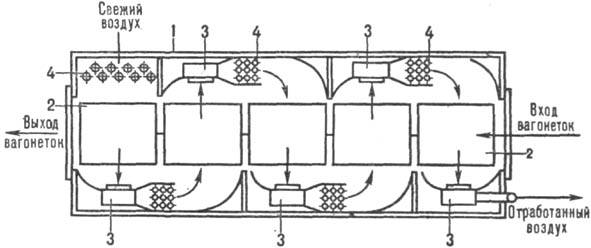

Туннельные сушилки - камерные сушилки непрерывного действия. Представляют собой длинные (типа коридора) камеры, внутри которых по рельсам перемещаются тележки (вагонетки) с лежащим на лотках или противнях высушиваемым материалом. Нагретый воздух обтекает лотки прямо- или противотоком; возможна рециркуляция воздуха. Эти сушилки используют для сушки кирпича, керамических изделий, окрашенных и лакированных металлических поверхностей, пищевых продуктов и т.п.

Туннельная сушилка: 1-камера (коридор); 2-вагонетки; 3-вентиляторы; 4-калориферы.

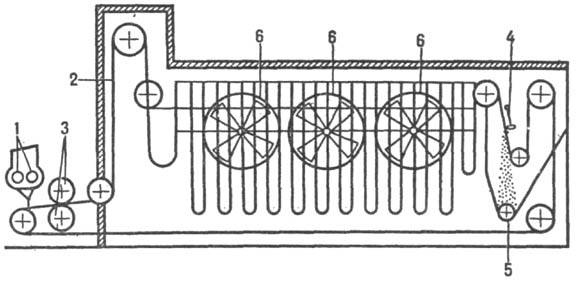

Ленточные сушилки обычно выполняют в виде многоярусного ленточного транспортера, по которому в камере, действующей при атмосферном давлении, непрерывно перемещается материал, постепенно пересыпаясь с верхней ленты на нижележащие (скорость каждой ленты 0,1-1 м/мин). Сушильный агент может двигаться со скоростью не более 1,5 м/с прямо- или противотоком, а также сквозь слой материала при наличии перфорированной ленты. Эти сушилки компактнее, чем камерные и туннельные, и отличаются большей интенсивностью сушки, однако также сложны в обслуживании из-за необходимости ручного труда, перекосов и растяжений лент. Область применения - сушка зернистых, гранулированных, крупнодисперсных и волокнистых материалов; непригодны для сушки тонкодисперсных пылящих материалов. Для сушки последних используют ленточные сушилки с формующими питателями, например рифлеными вальцами (вальце-ленточные сушки).

Ленточная сушилка: 1-камера; 2, 6-загрузочный и разгрузочный бункеры; 3 - ленточный транспортер; 4 - калорифер; 5- вентилятор.

Для обезвоживания пастообразных и листовых (например, бумаги) материалов иногда служат непрерывно действующие при атмосферном давлении петлевые сушилки - разновидность ленточных сушилок. Влажный материал с помощью питателя подается на бесконечную сетчатую ленту, вдавливается в ее ячейки, проходя через обогреваемые паром валки, после чего поступает в сушильную камеру, где движущаяся сетка образует ряд петель. Посредством автоматического ударного устройства высушенный материал сбрасывается в разгрузочный шнек. Горячий сушильный агент движется поперек ленты. Такие сушилки обычно работают с промежуточным подогревом воздуха, частичной рециркуляцией его по зонам и обеспечивают большую скорость сушки по сравнению с камерными сушилками, но конструктивно сложны и требуют значительных эксплуатационных расходов.

Петлевая сушилка: 1-питатель; 2-лента; 3-валки; 4-автоматич. ударное устройство; 5-разгрузочный шнек; 6-вентиляторы.

Барабанные сушилки распространены благодаря высокой производительности, простоте конструкции и возможности непрерывно сушить при атм. давлении мелкокусковые и сыпучие материалы (колчедан, уголь, фосфориты, минеральные соли и др.). Такая сушилка представляет собой установленный с небольшим наклоном к горизонту (угол a до 4°) цилиндрич. барабан с бандажами. Последние при вращении барабана (с помощью зубчатого колеса от электропривода) с частотой 5-6 мин:1 катятся по опорным роликам; осевое смещение барабана предотвращается опорно-упорными роликами. Влажный материал через питатель поступает в барабан и равномерно распределяется по его сечению размещенными внутри насадками. Тесно соприкасаясь при пересыпании с сушильным агентом, например топочными газами (возможен также контактный подвод теплоты через спец. трубчатую насадку), материал высушивается и движется к разгрузочному отверстию в приемном бункере. Газы поступают из примыкающей к барабану топки и просасываются прямотоком через него вентилятором со скоростью 0,5-4,5 м/с; для улавливания из газов пыли между барабаном и вентилятором установлен циклон. Напряжение рабочего объема барабана по испаренной влаге достигает 200 кг/(м3-ч).

Барабанная сушилка: 1-барабан; 2-питатель; 3-бандажи; 4-зубчатое колесо; 5 - вентилятор; 6-циклон; 7-приемный бункер; 8-топка.

Сушилки со взвешенным слоем характеризуются высокими относительными скоростями движения фаз и развитой поверхностью контакта. Основные гидродинамические режимы работы: пневмотранспорт; закрученные потоки; псевдоожижение; фонтанирование. При существенном уменьшении в процессе сушки массы частиц дисперсного материала применяются режимы свободного фонтанирования и проходящего кипящего слоя. Среди этих сушилок наиболее распространены пневматические, вихревые камеры, аппараты с кипящим и фонтанирующим слоем, вибрационные.

Пневматические сушилки (рис. 7) представляют собой одну или несколько последовательно соединенных вертикальных труб длиной 15-20 м.

|

В них через питатель подается влажный материал и вентилятором снизу нагнетается воздух, нагретый в калорифере. Материал увлекается потоком воздуха, движущимся со скоростью 15-25 м/с. В циклоне сухой материал отделяется от воздуха и удаляется через разгрузочное устройство; воздух через фильтр выводится в атмосферу. Для активизации режима сушки в трубы-сушилки вставляют турбулизаторы (расширители, отклоняющие пластины, завихрители и т.п.). Вследствие кратковременности контакта (1-5 с) такие сушилки пригодны для обработки термически нестойких материалов даже при высокой температуре сушильного агента; их отличают также компактность, простота конструкции, но одновременно повышенные расходы электроэнергии и теплоты (до 8,4 кДж/кг влаги).

|

Пневматическая сушилка: 1-бункер; 2-питатель; 3-труба; 4-вентилятор; 5-калорифер; 6-сборник-амортизатор; 7-циклон; 8-разгрузочное устройство; 9- фильтр.

Вихревые сушильные камеры - наиболее интересные представители аппаратов с закрученными потоками сушильного агента. Эти камеры представляют собой дисковые аппараты, напоминающие центробежный вентилятор с тангенциальным подводом теплоносителя. Влажный сыпучий или волокнистый материал загружается питателем через боковую часть камеры и под действием газовых струй закручивается, образуя в аппарате кольцевой вращающийся слой. Скорость истечения газа 50-80 м/с, время пребывания в камере материала 10-20 с и 2-3 мин для частиц размером соотв. 0,1-0,2 и 3-4 мм.

Сушилки с кипящим слоем: а, б-односекционные соотв. с ненаправленным и направленным движением материалов (в первом случае - термостойких, во втором-трудно высыхающих, для которых необходима высокая равномерность сушки); в, г - многосекционные соотв. с расположением секций одна над другой и разделением их перегородками (для термочувствительных материалов, свойства которых сильно изменяются при сушке); пунктирные линии - газораспределительные решетки.

Сушилки с кипящим слоем бывают постоянного, расширяющегося, прямоугольного, а также круглого сечения (в последних меньше вероятность образования застойных зон). Работа таких аппаратов существенно зависит от конструкции газораспределительных решеток, по которым перемещается материал и которые могут быть плоскими, выгнутыми, выпуклыми, с отверстиями различной конфигурации; через них снизу продувается предварительно нагретый сушильный агент [объемный коэффициент теплоотдачи 6-12 кВт/(м•К)]. Используют одно- и многосекционные сушилки. В односекционных аппаратах, применяемых часто для удаления поверхностной влаги (удельный влагосъем достигает 1000 кг с 1 м2 решетки), вследствие близости по гидродинамике к аппаратам идеального смешения наблюдается значительный разброс времен пребывания частиц материала, что приводит к неравномерности сушки; многосекционные сушилки обеспечивают большую равномерность высушивания материала. Аппараты с КС позволяют обрабатывать разнообразные сыпучие материалы; сушка паст, суспензий и растворов возможна в кипящем слое инертных частиц (на их нагретой поверхности).

Сушилки с фонтанирующим слоем-цилиндроконические, а также вытянутые (в виде желоба) аппараты. В этих сушилках создастся режим фонтана, в ядре которого частицы материала движутся вверх в режиме пневмотранспорта, а на периферии медленно сползают вниз. Область применения - сушка плохо псевдоожижаемых зернистых материалов с более крупными частицами, чем в аппаратах с КС.

Вибрационные сушилки бывают с виброаэрокипящим или с виброкипящим слоем. В первом случае материал ожижается благодаря воздействию вибраций и потока газа, поступающего через перфорированное днище, во втором-только за счет вибраций. Частота и амплитуда последних обычно 20-60 Гц и 2-10 мм.

Сушилки с виброаэрокипящим слоем используют для С. слипающихся и комкующихся дисперсных материалов, сушилки с виброкипящим слоем - главным образом для досушки материалов или сушки материалов с хорошими сыпучими свойствами.

·

·

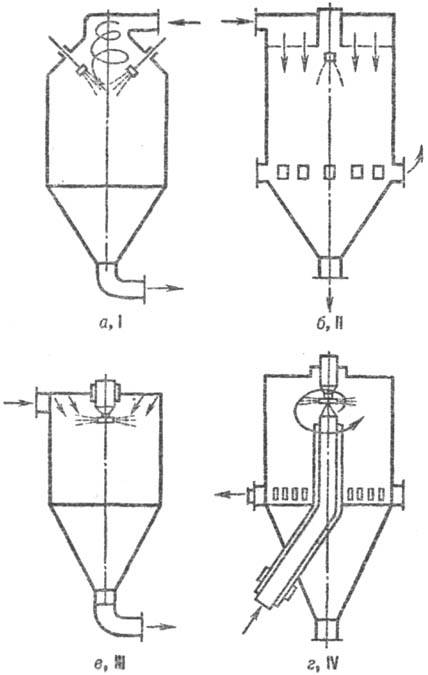

Сушилки с форсуночным (а, б) и дисковым (в, г) распылепием материалов: I - центральный закрученный подвод сушильного агента (прямоточный аппарат); II-равномерное распределение газов по сечению через решетку; III-равномерная подача газов над факелом распыла по всему сечению камеры; IV-сосредоточенная подача газов под корень факела распыла.

Распылительные сушилки имеют цилиндрические или цилиндро-конические камеры. В них вязкие жидкие и текучие пастообразные материалы распыляются в поток горячего сушильного агента механическими и пневматическими форсунками, а также вращающимися с окружной скоростью 100-200 м/с центробежными дисками (расход энергии на распыление 1 т материала составляет соотв. 2-4, 50-70 и 50-100 кВт•ч).

При сушке в распыленном состоянии материала благодаря большой удельной поверхности испарения влаги процесс завершается в течение 15-30 с.

Недостатки: громоздкость из-за относительно низкого напряжения рабочего объема сушильной камеры по влаге [до 25 кг/(м3•ч)]; конструктивно сложные и дорогие в эксплуатации распыливающие и пылеулавливающие устройства.

Контактные сушилки. Теплота, требуемая для сушки, передается теплопроводностью от нагретой поверхности, с которой соприкасается высушиваемый материал. Такие сушилки работают под вакуумом или атм. давлением. Применение вакуумных сушилок, несмотря на их более высокую стоимость и сложность по сравнению с атм. сушилками, позволяет обрабатывать чувствительные к высоким температурам, а также токсичные и взрывоопасные вещества, получать продукты повышенной чистоты, улавливать пары неводных растворителей, удаляемых из материалов.

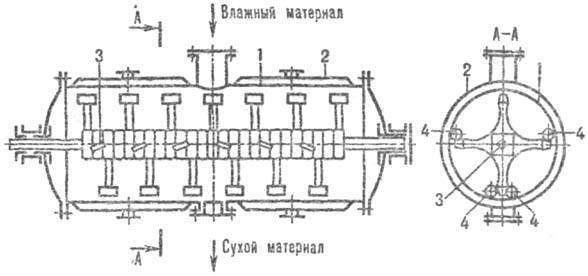

Гребковая вакуум-сушилка: 1-корпус; 2-рубашка; 3-вал с гребками; 4-трубы-скалки.

Гребковые вакуум-сушилки представляют собой горизонтальные периодически действующие аппараты с цилиндрическим корпусом, снабженным паровой рубашкой. Дисперсный материал (например, краситель), заполняющий 20-30% объема аппарата, хорошо перемешивается гребками, закрепленными на валу мешалки, имеющей реверсивный привод, который автоматически изменяет направление ее вращения с частотой 6-10 мин-1. Между гребками свободно перекатываются трубы-скалки, способствующие разрушению комков и дополнит. перемешиванию материала. Последний можно нагревать также через вал мешалки, если он выполнен полым. Разгрузка и выгрузка материала механизированы. Напряжение поверхности сушилок по влаге 6-8кг/(м2•ч).

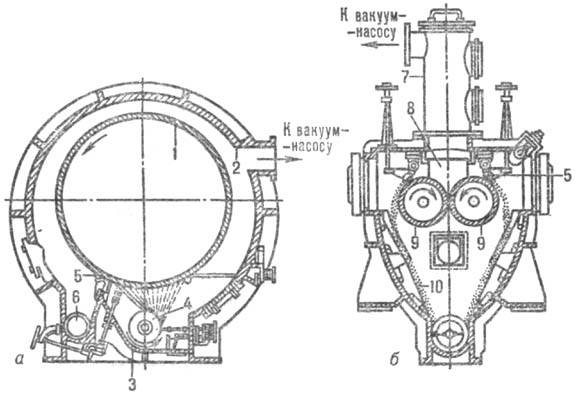

Вальцовые сушилки (рис. 12) предназначены для непрерывной атмосферной или вакуумной сушки вязких, жидких и пастообразных материалов (красители, пектиновый клей, молоко и т.п.). Осн. элементы-обогреваемые водяным паром полые вальцы, вращающиеся с частотой 1-13 мин-1; сушилки могут быть одно- и двухвальцовые. Материал смачивает поверхность вальцов и высушивается в тонком слое; толщина сухой пленки, снимаемой спец. ножами, составляет 0,1-1,0 мм. Расход пара по испаряемой влаге 1,2-1,6 кг/кг, напряжение поверхности вальцов по влаге для атмосферных и вакуумных сушилок соотв. 13-15 и 25-70 кг/(м2•ч).

Вальцовые вакуум-сушилки: а-одновальцовая; б-двухвальцовая; 1-корпус; 2-полый барабан (валец); 3-корыто; 4-распределит. валик; 5-нож; 6-шнек; 7-приемный колпак; 8-сборник; 9-вальцы; 10-наклонная стенка,

Специальные сушилки. В использующих ИК излучение (l = 0,77-344 мкм) терморадиационных, или просто радиационных, сушилках достигается высокая скорость сушки благодаря подводу к влажному материалу большого количества теплоты. Ее генераторами служат устанавливаемые над поверхностью высушиваемого материала (обычно перемещаемого транспортером) специальные электрические лампы с зеркальными отражателями либо керамические и металлические экраны, обогреваемые горячими газами. Эти сушилки компактны и эффективны для обработки обладающих большим коэффициентом поглощения лучистого потока тонколистовых материалов и окрашенных поверхностей (напр., лакокрасочные покрытия, ткани, бумага и др.).

Для высушивания толстостенных материалов, когда требуется их быстрый прогрев во всем объеме, в ряде случаев эффективна сушка в поле токов высокой или сверхвысокой частоты. Такую сушку применяют для изделий из пластмасс и резины, фарфоровых изоляторов и иных материалов, обладающих диэлектрическими свойствами. Высокочастотные (диэлектрические) сушилки позволяют быстро и равномерно осуществлять сушку. Однако их использование ограничено из-за дорогостоящего оборудования, большого расхода электроэнергии (до 5 кВт • ч на 1 кг испаряемой влаги) и необходимости соблюдать особые меры техники безопасности;

В сублимационных сушилках основную часть влаги (до 85%) удаляется в замороженном состоянии под глубоким вакуумом (остаточное давление 5-330 Па) при температуре 0°С; остальная влага испаряется тепловой вакуум-сушкой. (при 30-45 °С). Теплота, необходимая для сушки, подводится к материалу от нагретых поверхностей или радиацией от нагретых экранов. Эти сушилки громоздки и сложны в эксплуатации, однако отличаются незначительным расходом теплоты (2,1-2,3 кДж/кг) и позволяют сохранить биологические свойства высушиваемых пищевых продуктов и медицинских препаратов (антибиотики, плазма крови и т.д.).

Акустические сушилки отличаются от обыкновенных конвективных, как правило, наличием излучателей ультразвуковых колебаний, источником энергии которых служит кинетическая энергия газовой струи. Благодаря этим излучателям высушиваемый материал подвергается со стороны газовой струи воздействию акустического поля с уровнем интенсивности 145 дБ. По сравнению с конвективной ультразвуковая сушка позволяет в несколько раз ускорить удаление влаги из материала без существенного повышения температуры, что особенно важно при обработке легко окисляющихся и термочувствительных продуктов. Однако из-за высокой стоимости акустической энергии, обусловленной, в частности, низким кпд излучателей (20-25%), ультразвуковую сушку применяют ограниченно, главным образом в производстве мелкодисперсных фармацевтических средств и биологически активных веществ (например, антибиотики, гормональные препараты).

Выбор сушилок зависит от ряда факторов. К ним относятся: время сушки, агрегатное состояние, допускаемая температура нагрева, взрыво- и пожароопасность, токсичность, усадка, загрязнение и др. свойства высушиваемого материала; требования к равномерности сушки; требования к системе пылеулавливания и т. д. При выборе следует отдавать предпочтение сушилкам непрерывного действия; сушка топочными газами экономичнее воздушной сушки, однако не всегда возможна из-за загрязнения материала. Если при взаимодействии высушиваемого материала с влагой не образуется кислая или щелочная среда, сушилки, чаще крупногабаритные, следует выполнять из обыкновенной стали, в противном случае-из нержавеющей стали, иногда из титана.

Выбор сушилок связан с проблемой классификации материалов. В настоящее время разрабатывается такая классификация, которая позволила бы быстро оценивать кинетику и выбирать наиболее рациональный тип сушилки. Пример - классификация капиллярно-пористых материалов. В соответствии с ней влажные материалы дифференцируют по внутренней структуре, а за ее характеристику принимают критический диаметр пор dкр, то есть диаметр наиболее тонких пор, из которых требуется удалить влагу до достижения конечного влаго-содержания; параметр dкр позволяет оценить тс и выбрать экономически целесообразный сушильный аппарат.