- •Циклоны

- •Точка росы - это температура, до которой должен охладиться воздух, чтобы содержащийся в нём пар достиг состояния насыщения и начал конденсироваться в росу. Этот параметр зависит от давления воздуха.

- •Выделение дисперсной фазы в аппаратах «мокрого» типа

- •Полые газопромыватели

- •Насадочные газопромыватели

- •Тарельчатые газопромыватели (барботажные, пенные)

- •Газопромыватели с подвижной насадкой

- •Газопромыватели ударно-инерционного действия

- •Газопромыватели центробежного действия

- •Оборудование для микронизации пигментов и наполнителей

- •Линия по измельчению пигментов

- •Порядок работы оборудования.

- •Линия по производству пигментов

- •Порядок работы оборудования.

- •Технологическая схема линии

- •Щелевое разделительное устройство горизонтальной бисерной мельницы

- •Выбор оборудования для фильтрации эмали

- •Учебники

Оборудование и основы проектирования производств отрасли

Основные критерии стадий технологического превращения

Конверсия исходного сырья – количество превращенного сырья (компонента сырья), отнесенное к загрузке реактора, выраженное в процентах или долях единицы.

Например, реакция:

![]() ,

,

где В – целевой продукт.

Пусть

количество компонента А в загрузке

реактора равно

![]() ,

в продуктах реакции

,

в продуктах реакции

![]() (кг/ч) или

(кг/ч) или

![]() и

и

![]() (кмоль/ч). Тогда конверсию компонента А

(в %) можно выразить следующим образом:

(кмоль/ч). Тогда конверсию компонента А

(в %) можно выразить следующим образом:

.

.

Конверсия характеризует степень превращения сырья в целевые и побочные продукты и, в конечном счете, количество сырья, подлежащего рециркуляции.

Выход целевого продукта в расчете на пропущенное сырье – количество целевого продукта отнесенное к загрузке реактора, выраженное в % (масс) или массовых долях.

Если

количество целевого продукта обозначить

![]() (кг/ч), выход продукта В в расчете на

пропущенное сырье

составит:

(кг/ч), выход продукта В в расчете на

пропущенное сырье

составит:

.

.

Для количественной оценки стадии химического превращения используют также показатель селективности.

Селективность – доля (или процент) превращенного сырья, израсходованная на образование целевого продукта:

.

.

Селективность процесса характеризует степень полезного использования сырья.

Химические реакторы

В производстве пигментированных лакокрасочных материалов применяется большое многообразие компонентов (полимеры, пигменты, наполнители и др. составляющие), при синтезе, получении, выделении которых используются различные виды технологического оборудования. Основным аппаратом синтеза пигментов является реактор.

Химическим реактором называется аппарат, в котором осуществляются химико-технологические процессы, сочетающие химические реакции с массопереносом.

Основные требования к промышленным реакторам:

– максимальная производительность и интенсивность работы;

– высокий выход продукта и наибольшая селективность процесса;

– минимальные энергетические затраты на перемешивание и транспортировку материалов через реактор;

– легкая управляемость, устойчивость режима и безопасность работы;

– низкая стоимость изготовления реактора и его ремонта.

Одним из основных критериев при выборе конструкции и режима работы химического реактора являются условия, обеспечивающие протекание реакции в заданном направлении и с достаточной скоростью (объем веществ, температура, давление и пр.).

Классификация химических реакторов

По принципу организации процесса химическая реакционная аппаратура может быть разделена на три группы:

- непрерывного действия;

В реакторе непрерывного действия (проточном) все отдельные стадии процесса химического превращения вещества (подача реагирующих веществ, химическая реакция, вывод готового продукта) осуществляются параллельно, одновременно и, следовательно, непроизводительные затраты времени на операции загрузки и выгрузки отсутствуют. Поэтому на современных крупнотоннажных химических производствах, где требуется высокая производительность реакционного оборудования, большинство химических реакций осуществляют в непрерывнодействующих реакторах.

- периодического действия;

В реакторе периодического действия все отдельные стадии протекают последовательно, в разное время. Все реагенты вводят в аппарат до начала реакции, а смесь продуктов отводят после окончания процесса. Продолжительность реакции можно измерить непосредственно, так как время реакции и время пребывания реагентов в реакционном объеме одинаковы. Параметры технологического процесса в периодически действующем реакторе изменяются во времени.

Между отдельными реакционными циклами в периодическом реакторе необходимо осуществить вспомогательные операции – загрузку реагентов и выгрузку продуктов. Поскольку во время этих вспомогательных операций не может быть получено дополнительное количество продукта, их наличие обусловливает снижение производительности периодического реактора

- полунепрерывного действия.

Реактор полунепрерывного (полупериодического) действия характеризуется тем, что один из реагентов поступает в него непрерывно, а другой – периодически. Возможны варианты, когда реагенты поступают в реактор периодически, а продукты реакции выводятся непрерывно или наоборот

По гидродинамическому режиму различают следующие типы реакторов:

- полного вытеснения;

Реактор не имеет ни одного механического конструктивного приспособления для перемешивания и характеризуется большими значениями соотношений между длиной и диаметром. При движении через реактор элемент объема, вероятно, ведет себя так же, как поршень в цилиндре, вытесняя все, что находиться перед ним. Состав реакционной смеси изменяется постепенно, по длине (высоте) реактора, вследствие протекания химической реакции.

1

- корпус; 2 - катализатор; 3 - теплоноситель

(хладагент); 4 - исходные продукты; 5 -

продукты реакции.

1

- корпус; 2 - катализатор; 3 - теплоноситель

(хладагент); 4 - исходные продукты; 5 -

продукты реакции.

Рисунок 1 - Реактор вытеснения трубчатого типа:

- идеального смешения;

Когда элемент объема мгновенно перемешивается с содержимым реактора и состав этого элемента резко изменяется от состава питания до состава смеси в реакторе. В результате, во всех точках реакционного объема выравниваются параметры, характеризующие протекающий процесс. Это достигается с помощью мешалки или другого конструктивного приспособления (барботера, инжектора и т.д.).

1 - корпус; 2 - мешалка; 3 - рубашка для подогрева и охлаждения.

Рисунок 2 - Схема реактора со скребковой мешалкой.

1 - спираль большого диаметра; 2 - спираль малого диаметра; 3 - рубашка охлаждения.

Рисунок 3 - Схема реактора со спиралевидной мешалкой

- промежуточного типа (с промежуточным гидродинамическим режимом).

|

Реактор непрерывного действия с полным вытеснением. |

|

Реактор непрерывного действия с полным перемешиванием. |

Каскад реакторов идеального смешения (РИС), представляющий собой ряд последовательно соединенных реакторов, вследствие изменения гидродинамической обстановки будет приближаться к реактору идеального вытеснения (РИВ). Таким образом, если длина РИВ требуется достаточно большой, то бывает более целесообразно (с точки зрения более компактной планировки оборудования) заменить один большой реактор на каскад меньших реакторов.

По тепловому режиму работы реакторы делят на следующие типы:

- изотермический реактор;

Реакторы, в которых процесс протекает при постоянной температуре во всех точках реакционного объема, называют изотермическими. Достичь постоянства температуры в реальных условиях весьма затруднительно, поэтому для большинства реакторов наиболее характерным является политропический режим, т. е. частичный отвод тепла реакции или подвод тепла извне. Для отвода и подвода тепла используют соответствующие тепло и хладагенты.

- адиабатический реактор;

Реакторы, работающие без теплообмена с окружающей средой, называются адиабатическими. Все тепло, выделяемое (или поглощаемое) в реакторе, аккумулируется реакционной смесью (вся теплота, выделяющаяся или поглощающаяся в результате химических процессов, расходуется на «внутренний» теплообмен – на нагрев или охлаждение реакционной смеси). Эти реакторы просты по конструкции, у них нет теплообменных устройств. Для создания адиабатического режима используют теплоизоляцию.

- реактор с программированным тепловым режимом.

В реакторах с программированным тепловым режимом теплообмен осуществляется в соответствии с заданной программой изменения температуры по высоте реактора или в определенных точках реакционного объема (в определенные промежутки времени).

Класссификация по конструктивным характеристикам.

Химические реакторы отличаются друг от друга и по ряду конструктивных характеристик, оказывающих влияние на расчет и изготовление аппаратов. По этому принципу классификации можно выделить такие типы реакторов:

- емкостные реакторы (автоклавы; реакторы-камеры; вертикальные и горизонтальные цилиндрические конверторы и т.п.);

- колонные реакторы (реакторы-колонны насадочного и тарельчатого типа;

- каталитические реакторы с неподвижным, движущимся и псевдоожиженным слоем катализатора; полочные реакторы);

- реакторы типа теплообменника;

- реакторы типа реакционной печи (шахтные, полочные, камерные, вращающиеся печи и т.п.).

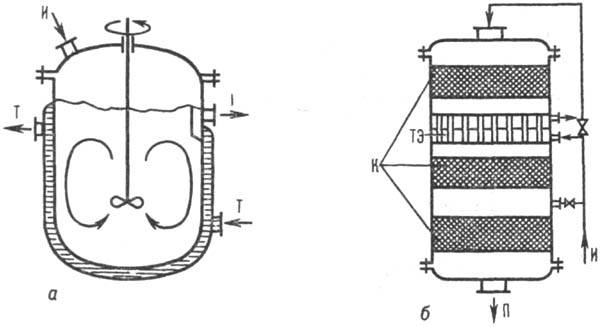

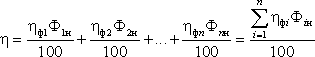

а - проточный емкостный реактор с мешалкой и теплообменной рубашкой; б - многослойный каталитич. реактор с промежуточными и теплообменными элементами; в-колонный реактор с насадкой для двухфазного процесса; г-трубчатый реактор;

И-исходные вещества; П - продукты реакции; Т - теплоноситель; К - катализатор; Н-насадка; ТЭ теплообменные элементы.

Рисунок 4 - Основные типы хим. реакторов

По фазовому состоянию:

- гомогенные;

- гетерогенные.

Гомогенным называют реактор, если в нем реагирующие вещества находятся в одной фазе, например, только в жидкой или только в газообразной, а гетерогенным - если в реакторе реагирующие вещества находятся в различных агрегатных состояниях.

Реакторы для проведения гомогенных процессов подразделяют на аппараты для газофазных и жидкофазных реакций.

Аппараты для проведения гетерогенных процессов, в свою очередь, подразделяют на газожидкостные реакторы, реакторы для процессов в системах газ – твердое вещество, жидкость твердое вещество и др. Особо следует выделить реакторы для проведения гетерогенно-каталитических процессов.

По конструктивному оформлению теплообменных устройств

Одним из важных внешних факторов, влияющих на протекание химической реакции в нужном направлении и с заданной скоростью, является температура. С целью поддержания определенного температурного режима используют различные теплообменные аппараты (внутренние или внешние). Внутренние теплообменники (змеевики, трубчатые пучки и пр.) имеют развитую поверхность теплообмена, но контактируют непосредственно с реагентами, что в некоторых случаях недопустимо, кроме того, поверхность такого теплообменника сложно очищать. Удобнее использовать внешний обогрев (термостатирующие рубашки, водяные бани и др.). Как правило, внешние термостаты в сочетании с перемешивающими устройствами позволяют обеспечить равномерное распределение тепла по всему объему реактора.

Использование термостата позволяет не только нагревать и охлаждать, но и автоматически поддерживать температуру на определенном уровне. Большое разнообразие термостатов дает возможность подобрать модель под конкретного пользователя.

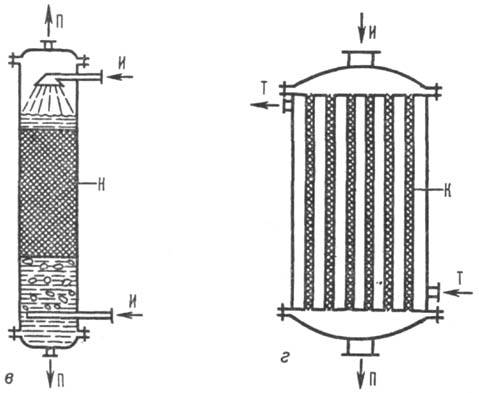

а - аппарат с рубашкой; б - аппарат с внутренним змеевиком; в - аппарат с наружным теплообменником; г - аппарат с внутренним теплообменником;

1 - исходное вещество;

2 - теплоноситель;

3 - продукты реакции;

Рисунок 5 - Схемы теплообменных устройств в реакторах смешения

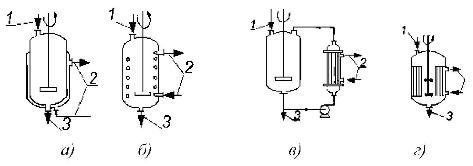

а - внутренний теплообменник; б - наружный теплообменник; в - двойные трубки; г, д - кожухотрубчатые теплообменники; е - внутренние змеевики;

1 - теплоноситель (хладагент);

2 - исходное вещество;

3 - катализатор;

4 - продукты реакции.

Рисунок 6 - Схемы теплообменных устройств в реакторах вытеснения

Из всех перечисленных выше факторов агрегатное состояние вещества оказывает самое большое влияние на принцип действия реактора, и его конструктивного оформления. Кроме того, в зависимости от этого фактора определяется выбор некоторых основных и вспомогательных узлов аппарата, таких, как, например, питатель, перемешивающее устройство, поверхность теплообмена и т.д.

Основные размеры реакционных аппаратов

Реактор должен удовлетворять следующим требованиям: иметь необходимый реакционный объем; обеспечивать заданную производительность и гидродинамический режим движения реагирующих веществ, создать требуемую поверхность контакта фаз, поддерживать необходимый теплообмен, уровень активности катализатора и т.д.

Конструкцию реакционного аппарата определяют ряд факторов:

Температура, давление, требуемая интенсивность теплообмена, консистенция обрабатываемых материалов, агрегатное состояние материалов, наличие или отсутствие катализаторов, заданная производительность аппарата, химический характер перерабатываемых материалов и другие специфические условия производства.

Расчет реакторов является основной частью технологического расчета производства. Этот расчет сводится к определению основных конструкционных размеров аппаратов и их числа. Размеры и число аппаратов как периодического так и непрерывного действия определяются их производительностью.

Производительность реакционного аппарата или установки – количество целевого продукта (кг, т, м3), получаемого в единицу времени (с, ч, сутки, год). Зафиксированная производительность аппарата (установки) называется мощностью.

Объем реакционной зоны (объем рабочей части) аппаратов непрерывного действия определяют по уравнению:

![]() ;

;

где Vc – объемный расход, м3/с;

τ – время, необходимое для проведения процесса.

Площадь поперечного сечения аппарата составляет (м2):

![]() ;

;

где w – линейная скорость движения среды в аппарате, м/с.

Определив площадь сечения, легко найти диаметр аппарата (м):

![]() ;

;

Высота (длина) реакционной зоны аппарата равна (м):

![]() ;

;

Для аппаратов, заполненных катализатором, объем рабочей части принимают равным объему катализатора Vк (м3), который определяют исходя из объемной скорости газа (жидкости) или производительности катализатора.

Объемная скорость – объем газовой смеси (жидкости), проходящей через единицу объема катализатора в единицу времени (м3/(м3.ч) или ч-1):

![]() ;

;

Откуда

![]() ;

;

Для периодических процессов общий реакционный объем аппаратов равен (в м3):

![]() ;

;

где Vсут – суточный объем перерабатываемых веществ,

τц – время технологического цикла,

φ – коэффициент заполнения аппарата (принимается от 0,4 до 0,9).

Выбор конструкции реактора также зависит от скорости протекания химических реакций (времени пребывания реакционной массы в реакционной зоне аппарата).

В общем виде скорость химико-технологического процесса можно выразить уравнением:

![]() ;

;

где r – скорость процесса,

k – константа скорости,

∆c – движущая сила процесса (изменение концентрации).

Достижение максимального выхода продукта определяется временем пребывания реагирующих веществ в реакционной зоне.

Необходимая вместимость реакционного аппарата, его производительность и интенсивность работы зависят от скорости протекания процесса.

Время пребывания реагирующих веществ в реакционной зоне τ определяют из кинетических уравнений первого, второго и третьего порядков. В реакциях первого порядка стехиометрический коэффициент прямой реакции равен единице, в реакциях второго порядка – двум, третьего - трем

Примером реакции первого порядка может служить реакция разложения диметилового эфира:

CH3OCH3® CH4 + H2 + CO.

![]() ;

;

К реакциям второго порядка принадлежат реакции, скорость которых пропорциональна концентрации каждого из реагирующих веществ или квадрату концентрации одного из них:

A + B → продукты,

Пример реакции второго порядка:

CH3COOH + C2H5OH ⇒ CH3COOC2H5 + H2O

![]() ;

;

Если начальные концентрации реагирующих веществ одинаковы, то кинетическое уравнение для реакций второго порядка упрощается:

![]() ;

;

Реакции третьего порядка встречаются достаточно редко.

A + B + C → продукты

![]() ;

;

где τ – время реакции, с;

k’, k”, k’” – константы скорости реакций первого, второго и третьего порядка (соответственно), с-1, м3/(кмоль.с) и (м3)2/(кмоль.с);

a и b – начальные концентрации веществ, кмоль/м3;

х – количество вещества, вступившего в реакцию к моменту времени τ, кмоль/м3.

Тепловые расчеты химико-технологических процессов

Переработка сырья в химических реакторах связана с затратой (подводом) теплоты или ее отводом. Чтобы определить расход теплоносителя и поверхности теплообмена аппаратов, составляют тепловой баланс, уравнение которого в общем виде:

![]() ;

;

Т.е. приход теплоты в аппарат должен быть равен расходу теплоты в этом же аппарате.

Тепловой баланс рассчитывают по данным материального баланса (на единицу времени для аппаратов непрерывного действия или на цикл работы для аппаратов периодического действия) с учетом подвода теплоты извне, ее отвода с продуктами реакции и теплоносителем, а также с учетом тепловых эффектов химических реакций и физических превращений. Для расчета используют уравнение:

![]() ;

;

Величины

![]() рассчитывают для каждого вещества,

поступающего в аппарат и выходящего из

него (по данным материального баланса):

рассчитывают для каждого вещества,

поступающего в аппарат и выходящего из

него (по данным материального баланса):

![]() ;

;

где m – масса вещества, кг;

c – средняя теплоемкость вещества, Дж/(кг.К);

t – температура, 0С.

![]() -

теплота физических превращений,

происходящих с выделением (

-

теплота физических превращений,

происходящих с выделением (![]() )

или с поглощением тепла (

)

или с поглощением тепла (![]() ),

рассчитывают для каждого из веществ,

претерпевших фазовые переходы:

),

рассчитывают для каждого из веществ,

претерпевших фазовые переходы:

![]()

где r – теплота фазового перехода (например, парообразования), Дж/кг.

Величины

![]() - количество теплоты, выделяемое при

экзотермических (

- количество теплоты, выделяемое при

экзотермических (![]() )

или поглощаемое при эндотермических

реакциях (

)

или поглощаемое при эндотермических

реакциях (![]() ).

Рассчитывают, используя значения

тепловых эффектов реакций.

).

Рассчитывают, используя значения

тепловых эффектов реакций.

![]() -

количество теплоты, подводимой в аппарат

из вне, а

-

количество теплоты, подводимой в аппарат

из вне, а

![]() - потери

теплоты в окружающую среду, а также ее

отвод через теплообменные устройства.

- потери

теплоты в окружающую среду, а также ее

отвод через теплообменные устройства.

Чаще всего целью теплового расчета является определение тепловой нагрузки аппарата: Qп – теплового потока, передаваемого теплоносителем в аппарат или Q’п – теплового потока, отнимаемого хладагентом у аппарата. Эти величины определяют из уравнения теплового баланса и используют для нахождения площади поверхности теплообмена, расхода теплоносителей.

Для расчета используют формулы:

а) определение площади поверхности теплообмена:

![]() ;

;

где F - площадь поверхности теплообмена, м2

К – коэффициент теплопередачи, Вт/(м2.К);

∆tср – средний температурный напор, К.

Определение ∆tср.

При прохождении через теплообменный аппарат рабочих жидкостей изменяются температуры горячих и холодных жидкостей. На изменение температур большое влияние оказывают схема движения жидкостей и величины условных эквивалентов..

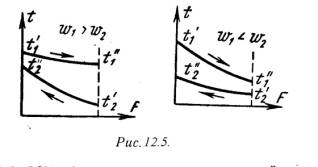

Рисунок 7 - Температурные графики для аппаратов с прямотоков

Как видно из 7, при прямотоке конечная температура холодного теплоносителя всегда ниже конечной температуры горячего теплоносителя.

Рисунок 8 - Температурные графики для аппаратов с противотоком

При противотоке (рис.8) конечная температура холодной жидкости может быть значительно выше конечной температуры горячей жидкости. Следовательно, в аппаратах с противотоком можно нагреть холодную среду, при одинаковых начальных условиях, до более высокой температуры, чем в аппаратах с прямотоком.

для аппаратов с прямотоком:

∆tср

= [(t/1

- t/2)

- (t//1

- t//2)]

/ ln[(t/1

- t/2)/(t//1

- t//2)]

для аппаратов с противотоком:

∆tср = [(t/1 - t//2) - (t//1 - t/2)] / ln[(t/1 - t//2)/(t//1 - t/2)]

Численные значения ∆tср для аппаратов с противотоком при одинаковых условиях всегда больше ∆tср для аппаратов с прямотоком, поэтому аппараты с противотоком имеют меньшие размеры.

б) определение массового расхода теплоносителя:

![]() ;

;

где m - массовый расход теплоносителя, кг/с;

Q – тепловой поток, Вт;

c – удельная теплоемкость теплоносителя, Дж/(кг.К);

t1 и t2 – начальная и конечная температура теплоносителя, Дж/кг.

![]()

где m - массовый расход теплоносителя, кг/с;

Q – тепловой поток, Вт;

r – теплота фазового перехода (например, парообразования), Дж/кг.

Соотношение единиц измерения (см таблицу)

Организация и оптимизация химико-технологических процессов

Для большинства химико-технологических процессов проектируются нестандартные реакторы, зачастую изготавливаемые в единственном экземпляре. На производственных установках применяются не только одиночные, самостоятельно работающие реакторы, но и их комбинации.

При всей сложности химико-технологических процессов существуют типовые соединения оборудования между собой, объединяющих их в единую схему. К ним относятся: последовательное соединение, параллельное соединение, последовательно-обводное (байпасное) соединение и рециркуляционное соединение

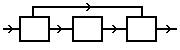

Последовательное соединение:

Последовательное соединение является основным соединением технологических аппаратов между собой. При этом соединении весь технологический поток, выходящий из предыдущего элемента химико-технологического процесса, полностью поступает на последующий элемент, причем каждый элемент поток проходит только один раз.

Последовательное соединение применяют, когда необходимо провести технологический процесс с выделением какого либо компонента после каждой стадии (например, в многоступенчатом воздушном компрессоре после каждой ступени сжатия происходит охлаждение газа и выделение капельной влаги).

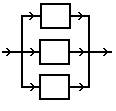

Параллельное соединение:

При параллельном соединении, технологический поток разделяется на несколько потоков, которые поступают на различные элементы химико-технологического процесса, причем каждый аппарат поток проходит только один раз. Выходящие из элементов потоки могут объединяться в один поток, а могут выходить раздельно.

Достоинства:

- параллельное подключение дополнительного аппарата позволяет увеличить нагрузку по сырью при сохранении неизменной степени превращения или, возможно, достичь более высокой степени превращения (без изменения скорости подачи сырья) за счет увеличения времени пребывания.

- параллельное соединение применяют, когда необходимо увеличить надежность производства и обеспечить возможность его работы с минимальной производительностью без снижения эффективности работы оборудования (в случае необходимости, параллельные линии могут быть отключены по экономическим соображениям или для ремонта);

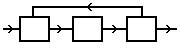

Последовательно-обводное (байпасное) соединение:

При последовательно-обводном (байпасном) соединении через ряд последовательно соединенных элементов химико-технологического процесса проходит только часть потока, а другая часть обходит часть аппаратов, а затем соединяется с частью потока, прошедшего через элементы химико-технологического процесса.

Достоинства:

- при байпасном соединении вследствие уменьшения потока, идущего через реактор, увеличивается время пребывания в реакторе и увеличивается степень превращения сырья в продукты (в реакторе);

- байпасное соединение применяется при конструировании реакторов для проведения обратимых экзотермических реакций путем смешения "горячего" потока после реактора с "холодным" байпасным потоком, что позволяет достичь высокой степени превращения и оптимальных температур, и следовательно высоких скоростей химических реакций (каталитические реактора, например, окисления SO2 в SO3 или синтеза аммиака);

Рециркуляционное соединение:

Рециркуляционное соединение характеризуется наличием обратного технологического потока в системе последовательно соединенных элементов, который связывает выход одного из последующих элементов с входом одного из предыдущих элементов. Химико-технологические процессы с использованием этой связи характеризуются коэффициентом рециркуляции, т.е. отношением рециркулирующего потока к суммарному (коэффициент всегда меньше единицы).

Достоинства:

- рециркуляция позволяет достичь максимального использования сырья (особенно для обратимых реакций) и увеличить скорость процесса за счет увеличения концентрации исходных реагентов, которая достигается при выделении целевого продукта на линии рецикла и возвратом исходных реагентов в "голову" процесса (например, цикл синтеза аммиака);

- рециркуляция позволяет уменьшить полноту протекания побочных химических реакций посредством разбавления сырья продуктами реакции, поступающими в "голову" процесса по линии рецикла.

- рециркуляцию непрореагировавшей части исходного реагента (сырья) применяют с целью: - увеличения выхода целевого продукта на исходный реагент;

- подавления побочных реакций путем изменения соотношения реагентов в рабочей зоне реактора.

Обозначим:

L – количество свежего исходного реагента (свежее сырье) в загрузке реактора, кмоль/ч;

R – количество рециркулята в загрузке, кмоль/ч;

P – количество получаемого целевого продукта, кмоль/ч;

Выход целевого продукта на суммарную загрузку (в молярных долях) равен:

![]()

То же на свежее сырье:

![]()

Рециркуляцию количественно характеризуют коэффициентом рециркуляции:

![]()

Вспомогательное оборудование

Наряду с реакционными аппаратами в химических производствах имеется большое количество вспомогательных аппаратов, насосов, вентиляторов, компрессоров, смесителей, растворителей и д.р. Все они находятся в единой технологической схеме с основными аппаратами и играют большую роль в производстве.

Насосы

Насос - это устройство (гидравлическая машина) для напорного перемещения (всасывания и нагнетания) жидкости в результате сообщения ей внешней энергии (потенциальной и кинетической).

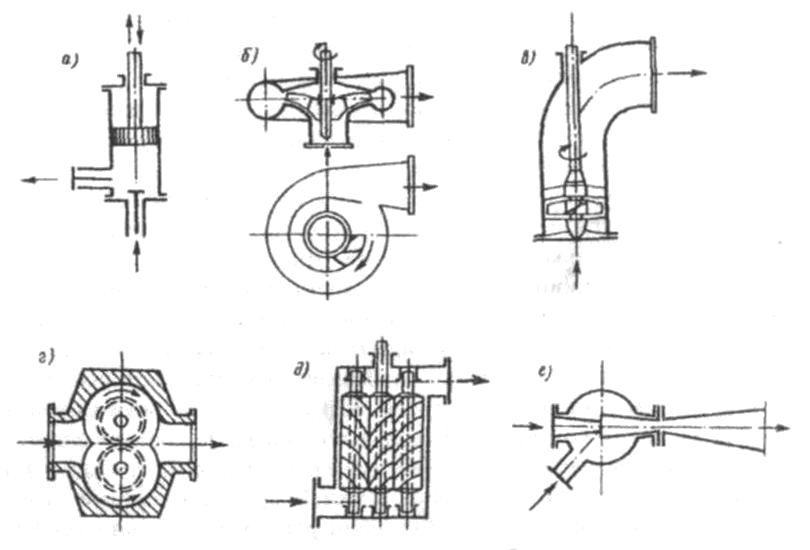

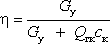

а – поршневой; б – центробежный; в – осевой; г – шестеренчатый; д – винтовой; e – струйный эжектор.

Рисунок - насосы (схемы).

Основной параметр насоса - количество жидкости, перемещаемое в единицу времени, т. е. осуществляемая объёмная подача Q. Для большинства насосов важнейшими техническими параметрами также являются: развиваемое давление p или соответствующий ему напор H, потребляемая мощность N и кпд η.

Полный напор, развиваемый насосом, рассчитывается по формуле (применяется при проектировании насосных установок):

![]() ;

;

где H – полный напор, развиваемый насосом, в метрах столба перекачиваемой жидкости;

р1 и р2 – давления в пространстве нагнетания и в пространстве всасывания, Па;

ρ – плотность перекачиваемой жидкости, кг/м3;

Нг – геометрическая высота подъема жидкости, м;

Hп – напор, затрачиваемый на создание скорости и на преодоление трения и всех местных сопротивлений на всасывающей и нагнетательной линиях, м;

g = 9,81 м/с2 – ускорение свободного падения.

Этот же полный напор Н может быть рассчитан и по другому уравнению (применяется при испытании действующих насосов):

![]()

где рн – давление в нагнетательном трубопроводе на выходе жидкости из насоса, Па

рвс – давление во всасывающем трубопроводе на входе жидкости в насос, Па;

Н0 – вертикальное расстояние между точками измерения давлений рн и рвс, м;

ωн- скорость жидкости в нагнетательном трубопроводе, м/с;

ωвс – скорость жидкости во всасывающем трубопроводе, м/с.

Если скорости ωн и ωвс близки и расстояние Н0 мало, то уравнение упрощается:

![]()

Мощность N (в кВт), потребляемая двигателем насоса:

![]() ;

;

где Q - объемная производительность (подача) насоса, м3/с;

ρ – плотность перекачиваемой жидкости, кг/м3;

g – ускорение свободного падения 9,81 м/с2;

Н – полный напор, развиваемый насосом, в метрах столба перекачиваемой жидкости;

η – общий к.п.д. насосной установки, представляющий собой произведение к.п.д. насоса ηн, к.п.д. передачи ηп, к.п.д. двигателя ηд:

![]() ;

;

С запасом на возможные перегрузки двигатель к насосу устанавливается несколько большей мощности Nуст, чем потребляемая мощность:

![]() ;

;

β – коэффициент запаса мощности.

-

N, кВт

β

< 1

2-1,5

1-5

1,5-1,2

5-50

1,2-1,15

> 50

1,1

Центробежный насос

Центробежный насос - насос, в котором движение жидкости и необходимый напор создаются за счёт центробежной силы, возникающей при воздействии лопастей рабочего колеса на жидкость.

Центробежные насосы бывают одноступенчатыми (с одним рабочим колесом) и многоступенчатыми (с несколькими рабочими колесами). При этом принцип их действия во всех случаях остается таким же, как и всегда.

Достоинства центробежных насосов.

При постоянной скорости вала насоса nном об/мин, изменяя подачу Q л/с в широких пределах (до 10 раз), напор Нм, развиваемый им, изменяется на 10…15%. Следовательно, напор при изменении подачи всегда будет достаточно высоким.

Центробежные насосы подают жидкость равномерно без пульсаций.

Центробежные насосы не требуют сложного привода от двигателя, надежны в работе и просты в управлении.

Поршневые насосы

В поршневых насосах рабочий орган (поршень) совершает в цилиндре возвратно-поступательное движение, сообщая перекачиваемой жидкости энергию.

Более равномерная и увеличенная подача жидкости, по сравнению с насосом простого действия, может быть достигнута насосом двойного действия, в котором каждому ходу поршня соответствуют одновременно процессы всасывания и нагнетания.

Достоинства:

Они могут перекачивать различные жидкости, создавая большие напоры (до 15 МПа),

обладают хорошей всасывающей способностью (до 7 м) и высоким КПД – η = 0,75…0,85.

Их недостатками являются: тихоходность, неравномерность подачи жидкости и невозможность ее регулировать.

Производительность поршневого насоса Q (м3/с)?

а) простого действия:

![]()

б) двойного действия:

|

Насос поршневой двойного действия |

где ην – коэффициент подачи, величина которого в среднем составляет 0,8-0,9;

F – рабочая площадь (площадь поперечного сечения) поршня, м2;

f – площадь поперечного сечения штока, м2;

b – ширина зуба, м;

s – ход порщня, м;

n – частота вращения, т.е. число двойных ходов поршня в 1 минуту.

Шестеренчатый насос состоит их корпуса и зубчатых колес . Одно из них приводится в движение, второе в зацеплении с первым свободно вращается на оси. При вращении шестерен жидкость перемещается впадинами зубьев по окружности корпуса.

Они характеризуются постоянной подачей жидкости и работают в диапазоне 500…2500 об/мин. Их КПД в зависимости от частоты вращения и давления составляет 0,65…0,85. Они обеспечивают глубину всасывания до 8 м и могут развивать напор более 10 МПа.

Производительность шестеренчатого насоса Q (м3/с) определяется по формуле:

![]()

где ην – коэффициент подачи;

f – площадь сечения зуба, ограниченная внешней окружностью соседней шестерни, м2;

b – ширина зуба, м;

z – число зубьев на шестерне;

n – частота вращения в 1 минуту.

Классификация устройств для очистки воздуха

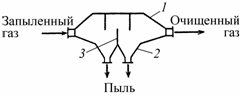

Отходящие газы промышленности, содержащие взвешенные твердые или жидкие частицы, представляют собой двухфазные системы, в которых сплошной фазой являются газы, а дисперсной – твердые частицы или капельки жидкости.

В технике выделения дисперсной фазы из газовых потоков применяется большое число аппаратов, отличающихся друг от друга как по конструкции, так и по принципу осаждения взвешенных частиц.

По способу улавливания пыли их обычно подразделяют на аппараты сухой, мокрой и электрической очистки газов.

В основе работы сухих пылеуловителей лежат гравитационные, инерционные и центробежные механизмы осаждения. Самостоятельную группу аппаратов сухой очистки составляют пылеуловители фильтрационного действия.

В основе работы мокрых пылеуловителей лежит контакт запыленных газов с промывной жидкостью; при этом осаждение частиц происходит на капли, поверхность газовых пузырей или пленку жидкости.

В электрофильтрах осаждение частиц пыли происходит за счет сообщения им электрического заряда.

Эффективность очистки газов от пыли (степень очистки, коэффициент полезного действия) выражается отношением количества уловленного материала к количеству материала, поступившего в газоочистной аппарат с газовым потоком за определенный период времени.

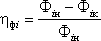

Эффективность η очистки в пылеулавливающих аппаратах определяют в основном весовым методом. Рассчитывают ее несколькими способами.

По содержанию пыли в газах до поступления в газоочистной аппарат и на выходе из него:

![]()

где G – массовый расход частиц пыли (капель, тумана), содержащихся в газе;

Qг – приведенный к нормальным условиям объемный расход газов;

с – концентрация частиц в газах. Индекс «н» относится к газам, поступающим в аппарат; индекс «к» – к газам, выходящим из аппарата.

Эффективность очистки может быть определена по концентрации пыли в газах до поступления в аппарат и по количеству уловленной пыли:

,

,

где Gу – количество уловленной пыли, кг/с;

а также по количеству уловленной аппаратом пыли и концентрации пыли в газах, выходящих из аппарата:

.

.

Известно, что эффективность очистки от частиц пыли различных размеров неодинакова. Так как лучше улавливается крупная пыль, то коэффициент очистки газов часто определяют по фракционной эффективности – степени очистки газов от частиц определенного размера.

Фракционная эффективность очистки ηфi выражается формулой:

,

,

где Фiн и Фiк – содержание i-й фракции в газах соответственно на входе и выходе из аппарата, %.

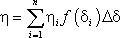

Зная фракционную степень очистки газов, можно определить общую степень очистки (эффективность аппарата) по формуле:

Или

,

,

где f(d)i – функция плотности распределения улавливаемых частиц по размерам, м–1 .

Эффективность улавливания пыли может быть выражена в виде коэффициента проскока частиц (степени неполноты улавливания), который представляет собой отношение концентрации частиц за аппаратом к их концентрации перед ним. Коэффициент проскока используют, когда нужно оценить конечную запыленность или сравнить относительную запыленность газов на выходе из различных аппаратов.

Коэффициент проскока Kпр рассчитывают по формуле:

![]() .

.

К сухим механическим пылеуловителям относят аппараты, в которых используются следующие механизмы осаждения: гравитационный, инерционный и центробежный.

Гравитационное осаждение (седиментация) происходит в результате вертикального оседания частиц под действием силы тяжести при прохождении их через газоочистной аппарат. Аппараты, использующие этот принцип улавливания пыли, называют осадительными камерами.

Рассмотрим их основные типы.

Горизонтальная осадительная камера без внутренних устройств: 1 – корпус; 2 – пылесборные бункеры

Запыленный газовый поток медленно движется в сепарационном пространстве камеры, а частицы оседают из него в секции пылесборника.

Такая конструкция проста, но слишком громоздка, поскольку сепарационная камера должна быть весьма объемной для обеспечения достаточно медленного движения газа в горизонтальной плоскости и исключения нежелательных локальных турбулентных потоков (как в горизонтальном, так и в вертикальном направлении).

В многополочной камере:

Многополочная

осадительная камера: 1

– полки; 2

– затвор; 3

– люк для удаления пыли

Многополочная

осадительная камера: 1

– полки; 2

– затвор; 3

– люк для удаления пыли

сепарационное пространство секционировано горизонтальными полками, что существенно уменьшает продолжительность осаждения частиц, позволяет работать с более высокими скоростями газа, а также исключает вертикальное турбулентное перемешивание потока газовзвеси. Для удаления пыли полки делают наклонными; применяют встряхивающие устройства, например, вибраторы, кулачковые встряхиватели

В камере с перегородками наряду с гравитационными силами, используют и инерционные, что увеличивает эффективность очистки.

Осадительная камера с вертикальными

перегородками: 1

– корпус; 2

– пылеотводящие бункеры; 3

– перегородки

Осадительная камера с вертикальными

перегородками: 1

– корпус; 2

– пылеотводящие бункеры; 3

– перегородки

Приближенный расчет осадительных камер заключается в следующем. Продолжительность t (с) прохождения газами осадительной камеры при равномерном распределении газового потока по ее сечению составляет

,

,

где Vк – объем камеры, м3;

Qг – объемный расход газов, м3/с;

L, B, H – соответственно длина, ширина и высота камеры, м.

За это время под действием силы тяжести частица определенного размера (из определенной фракции) пройдет путь:

![]()

где vос – средняя скорость осаждения частиц данной фракции, м/с.

Фракционная эффективность многосекционной камеры с горизонтальными полками

,

,

где n – число секций в камере.

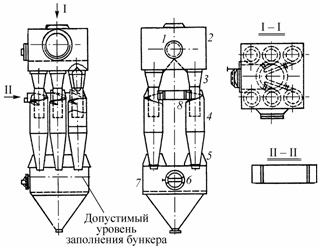

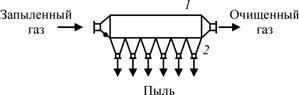

Циклоны

Циклонные аппараты являются самыми распространенными сухими механическими пылеуловителями благодаря дешевизне, простоте устройства и обслуживания, высокой производительности.

Циклонные аппараты имеют следующие достоинства:

- отсутствие движущихся частей в аппарате;

- надежность работы при температурах газов вплоть до 500 °С (для работы при более высоких температурах циклоны могут быть изготовлены из специальных материалов);

- возможность улавливания абразивных материалов при защите внутренних поверхностей циклонов специальными покрытиями;

- улавливание пыли в сухом виде;

- почти постоянное гидравлическое сопротивление аппарата;

- возможность успешной работы при высоких давлениях газов;

- простота в изготовлении;

- сохранение высокой фракционной эффективности очистки при увеличении запыленности газов.

Правильно спроектированные циклоны могут эксплуатироваться надежно в течение многих лет.

Недостатки циклонов:

- сравнительно высокое гидравлическое сопротивление (у высокоэффективных циклонов оно достигает 1250–1500 Па);

- плохое улавливание частиц размером менее 5 мкм;

- невозможность использования для очистки газов от липких загрязнений.

Циклоны различают по способу подвода газов в аппарат:

- циклоны со спиральным,

- тангенциальным,

- винтообразным,

- а также с осевым подводом.

Циклоны с осевым (розеточным) подводом газов работают как с возвратом газов в верхнюю часть аппарата, так и без него. Последний тип аппаратов («прямоточные циклоны») отличается низким гидравлическим сопротивлением и меньшей по сравнению с другими типами эффективностью пылеулавливания. Недостатком прямоточных циклонов является необходимость отсоса части газов через бункер для отвода пыли, что способствует его абразивному износу.

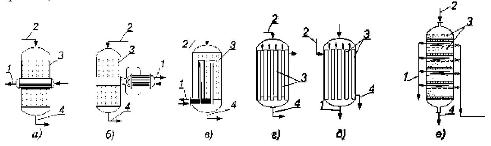

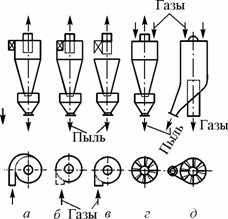

а) спиральный; б) тангенциальный; в) винтообразный; г) осевой розеточный циклон с возвратом газов; д) осевой розеточный прямоточный циклон

Рисунок - Основные виды конструкций циклонов (по способу подвода газов)

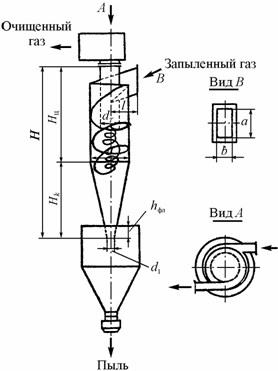

Направляемые на очистку газы поступают в цилиндрическую часть циклона и совершают движение сверху вниз по наружной спирали. Частицы пыли отбрасываются центробежной силой к стенке. Обычно в циклонах центробежное ускорение в несколько сотен, а то и в тысячу раз больше ускорения силы тяжести, поэтому даже весьма маленькие частицы пыли не в состоянии следовать за газом, а под влиянием центробежной силы движутся к стенке. Частицы движутся вдоль стенки по спирали вниз в пылевой бункер. Газовый поток по мере движения сверху вниз частично меняет свое направление, поступая в осевую зону циклона. Часть газового потока снизу поворачивает вверх, частицы пыли вследствие своей инерционности этого сделать не успевают и попадают в бункер. При этом возможен так называемый обратный вынос пыли, когда часть газа тоже попадает в бункер и оттуда выносит с собой мелкие частицы пыли.

Рисунок

–

Схема работы циклона

Рисунок

–

Схема работы циклона

Поскольку на эффективность пылеочистки в циклоне силы тяжести влияют значительно меньше, чем центробежные силы, циклоны можно располагать в любом положении, даже горизонтальном. Однако для рациональной компоновки оборудования чаще их устанавливают вертикально.

Циклоны разделяют на цилиндрические и конические. В цилиндрических циклонах корпус выполнен с удлиненной цилиндрической частью(Hц > Hк) , а в конических(Hк > Hц) – с удлиненной конической частью, Hц и Hк соответственно высота цилиндрической и конической части циклона.

Циклоны можно устанавливать как на всасывающей, так и на нагнетательной линии. Однако для того, чтобы продлить срок службы вентилятора (особенно на потоках с абразивными или липкими пылями), циклоны следует устанавливать на всасывающей линии перед вентилятором. В противном случае пыль попадает в вентилятор и вызывает его преждевременный износ и поломку.

Герметичность циклонов вместе с бункером – необходимое условие их нормальной работы: даже незначительные подсосы воздуха через бункер резко снижают эффективность очистки.

Основной характеристикой циклона является внутренний диаметр его корпуса D. Рассчитывается он обычно исходя из условной осевой скорости газа vу, отнесенной к полному сечению аппарата:

,

(10.3.3.15)

,

(10.3.3.15)

где Qг – общий объемный расход газа в системе пылеочистки;

z – число групп циклонов в установке;

n – число циклонов в группе.

Оптимальной считается условная осевая скорость в корпусе до 4,0 м/с. Скорость 2,5 м/с рекомендуется при очистке от абразивной пыли.

При рассчитанном диаметре одиночного циклона более 1800 мм целесообразна их групповая компоновка. Увеличение количества циклонов в группе уменьшает их диаметр и увеличивает степень очистки.

На выбор диаметра циклона (в метрах) накладывается также дополнительное условие:

![]() ,

,

где xн – начальная запыленность газа, кг/м3;

k = 2 – для слабо слипающейся пыли;

k = 8 – для сильно слипающейся пыли.

Диаметр циклона округляют до величин из стандартного ряда: 100, 200, 300, 400, 500, 600, 700, 800, 900, 1000, 1200, 1400, 1600, 1800, 2000, 2400 и 3000 мм.

Затем вычисляют действительную условную осевую скорость газа в циклоне

![]() (10.3.3.17)

(10.3.3.17)

Она не должна отклоняться более, чем на 15 %, от оптимальной для данного типа циклона.

|

|

Рисунок Схема группового циклона прямоугольной компоновки:1 – заглушка; 2 – сборник чистого газа; 3 – кольцевой диффузор; 4 – циклон; 5 – косынка; 6 – люк; 7 – бункер; 8 – коллектор запыленного газа |

Группа циклонов |

Гидравлическое сопротивление является важным показателем работы циклона. Оно определяет выбор вентилятора и энергозатраты на транспортирование запыленного газа.

В циклоне газ проходит последовательно входной патрубок, цилиндрическую и коническую части и выхлопную трубу. При этом он совершает вращательное движение, проходя на своем пути внезапные сужение, расширение и повороты. Расчленить этот путь на отдельные составляющие практически невозможно, и поэтому потери давления в циклоне рассматриваются подобно единичному местному сопротивлению.

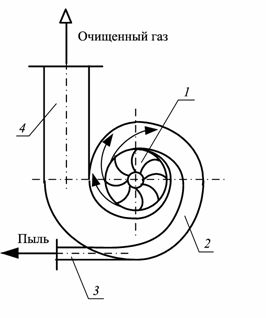

Ротационные (динамические) пылеуловители

В ротационных (динамических) пылеуловителях очистка газов от пыли осуществляется за счет сил, возникающих при вращении рабочего колеса.

Ротационные пылеуловители помимо осаждения частиц пыли из газового потока выполняют еще и роль тягодутьевого устройства. Одновременно с перемещением воздуха они очищают его от фракции пыли крупнее 5 мкм. Ротационный пылеуловитель представляет собой вентилятор и пылеуловитель, совмещенные в одном агрегате, поэтому он обладает большой компактностью.

1

– вентиляторное колесо; 2

– спиралеобразный кожух; 3

– пылеприемное отверстие; 4

– выхлопная труба

1

– вентиляторное колесо; 2

– спиралеобразный кожух; 3

– пылеприемное отверстие; 4

– выхлопная труба

Рисунок - Схема простейшего пылеуловителя ротационного типа

Широкого распространения пылеуловители ротационного типа не получили именно из-за относительной сложности конструкции и процесса эксплуатации по сравнению с другими аппаратами сухой очистки газов от механических загрязнений.

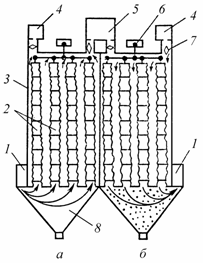

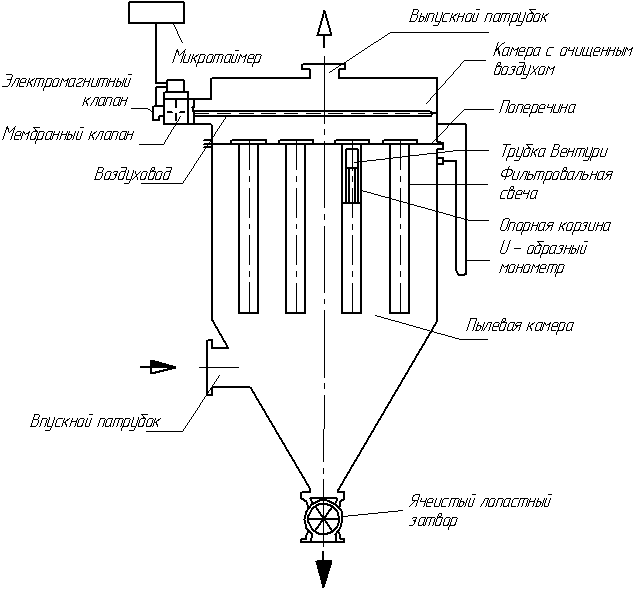

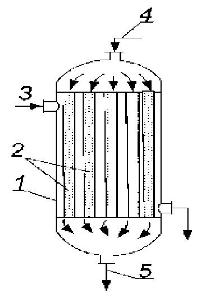

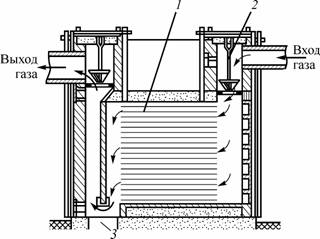

Тканевые фильтры

Из всех фильтров для выделения дисперсной фазы из газовых потоков тканевые имеют наибольшее распространение.

В тканевых фильтрах применяют фильтрующие материалы двух типов:

– обычные ткани (хлопчатобумажные, шерстяные, нитроновые, лавсановые, полипропиленовые и другие синтетические ткани, а также стеклоткани)

– нетканые материалы (фетры, войлоки, получаемые путем свойлачивания или механического перепутывания волокон иглопробивным методом).

В типичных фильтровальных тканях размер сквозных пор между нитями достигает 100–200 мкм.

Аэродинамические свойства чистых фильтровальных тканей характеризуются воздухопроницаемостью – расходом воздуха, проходящего через 1 м2 ткани при определенном перепаде давления рт, обычно равном 49 Па. Воздухопроницаемость выражается в м3/(м2 с) и численно равна скорости фильтрования в м/с при рт = 49 Па.

По мере запыления аэродинамическое сопротивление ткани возрастает, а расход газа через фильтр уменьшается. При достижении рт = 5002000 Па ткань регенерируют путем продувки газа в обратном направлении, механического встряхивания или другими методами. После нескольких циклов «фильтрование–регенерация» остаточное количество пыли в ткани стабилизируется и начинает соответствовать так называемому равновесному пылесодержанию ткани q (в кг/м2) и остаточному сопротивлению равновесно запыленной ткани рр.

К тканям предъявляются следующие требования:

– высокая пылеемкость при фильтровании и способность удерживать после регенерации такое количество пыли, которое достаточно для обеспечения высокой эффективности очистки газов от тонкодисперсных твердых частиц;

– сохранение высокой воздухопроницаемости в равновесно запыленном состоянии;

– высокая механическая прочность и стойкость к истиранию при многократных изгибах;

– стабильность размеров и свойств при повышенной температуре и агрессивном воздействии химических примесей;

– способность к легкому удалению накопленной пыли;

– низкая стоимость.

Тканевые фильтры подразделяются по следующим признакам:

– по виду используемой фильтровальной ткани – из естественных или синтетических материалов;

- по форме фильтрующей поверхности могут быть рукавными и рамочными. Наибольшее распространение в промышленности получили рукавные фильтры.

– по месту расположения вентилятора или дымососа по отношению к фильтру – если вентилятор установлен до фильтра, то фильтр называют всасывающим, а если после фильтра – нагнетательным;

– по способу и устройству регенерации ткани – встряхивание механическое, вибрационное, импульсное сжатым воздухом, продувка обратным током воздуха или очищенного газа;

– по наличию и форме корпуса, в котором размещены тканевые фильтровальные элементы, – закрытые фильтры (камерные, с прямоугольным или цилиндрическим корпусом) или открытые (бескамерные);

– по числу секций в одной установке – одно- и многосекционные;

– по длительности работы – фильтры непрерывного и периодического действия.

|

|

а) режим фильтрации; б) режим регенерации;

1 – газопровод запыленного газа; 2 – рукава; 3 – корпус; 4 – подвод продувочного воздуха; 5 – газопровод чистого газа; 6 – механизм встряхивания; 7 – клапан; 8 – бункер

Рисунок - Рукавный фильтр:

Корпус рукавного фильтра представляет собой металлический шкаф прямоугольного или круглого сечения, разделенный вертикальными перегородками на секции, в каждой из которых размещена группа фильтрующих рукавов. Верхние концы рукавов заглушены и подвешены к раме, соединенной со встряхивающим механизмом. Внизу имеется бункер для пыли со шнеком для ее выгрузки. При прохождении запыленного газа через фильтровальную ткань твердые частицы постепенно осаждаются в порах между волокнами, сцепляются друг с другом и образуют пористую перегородку, обеспечивающую совместно с тканью высокую степень очистки газа. При образовании пылевого слоя определенной толщины, когда резко увеличивается гидравлическое сопротивление аппарата (до 500 -2000 Па), производят удаление пыли встряхиванием или продувкой рукавов обратным током воздуха. Регенерация рукавов проводится в каждой из секций поочередно.

Отношение длины рукава к диаметру составляет 16 - 20, а диаметр рукавов колеблется в пределах 125-300 мм. Такие фильтры используют в качестве завершающих ступеней в комплексных установках по очистке газов.

Тканевые фильтры работают в диапазоне температур, верхний предел которых определяется температуростойкостью фильтровального материала, а нижний – точкой росы очищаемого газа.