- •Кафедра автоматизированного оборудования

- •Лабораторная работа № 1 обработка заготовок на токарных станках

- •1. Теоретическая часть

- •1.1 Особенности процесса точения

- •1.2 Устройство токарных станков

- •1.3 Режимы резания при точении

- •1.4 Инструменты для токарной обработки и виды работ, выполняемые на токарных станках

- •1.5 Приспособления для токарных станков

- •2. Порядок выполнения работы

- •3. Содержание отчета

- •Лабораторная работа № 2 обработка заготовок на сверлильных станках

- •1. Теоретическая часть

- •1.1 Особенности процесса сверления

- •1.2 Устройство вертикально-сверлильных станков

- •1.3 Режимы резания при сверлении

- •1.4 Инструменты для обработки отверстий и виды работ, выполняемые на сверлильных станках

- •2. Порядок выполнения работы

- •3. Содержание отчета

- •Лабораторная работа № 3 обработка заготовок на фрезерных станках

- •1. Теоретическая часть

- •1.1 Особенности процесса фрезерования

- •1.2 Устройство фрезерных станков

- •1.3. Режимы резания при фрезеровании

- •1.4 Инструменты для фрезерных работ и схемы фрезерования поверхностей

- •2. Порядок выполнения работы

- •3. Содержание отчета

- •394026 Воронеж, Московский просп., 14.

2. Порядок выполнения работы

1. Изучить теоретическую часть.

2.Изучить устройство и принцип работы вертикально-сверлильного станка.

3. Подготовить заготовки для обработки, выбрать инструмент.

4. Установить режимы резания, предлагаемые преподавателем.

5. Провести обработку заготовок на установленных режимах.

6. Определить шероховатость обработанных поверхностей заготовок с помощью эталонов шероховатости.

3. Содержание отчета

1. Краткие сведения о процессе осевой обработки и применяемых инструментах.

2. Краткое описание принципа работы и назначения узлов вертикально-сверлильного станка. Более подробное описание одного из узлов по указанию преподавателя.

3. Описание основных принципов установки заданных режимов резания.

4. Краткое резюме по выполненной работе.

Лабораторная работа № 3 обработка заготовок на фрезерных станках

Цель работы: изучить устройство горизонтально- и вертикально-фрезерного станков, типы фрез, схемы обработки заготовок на фрезерных станках.

1. Теоретическая часть

1.1 Особенности процесса фрезерования

Фрезерование один из высокопроизводительных и распространенных методов обработки поверхностей заготовок многолезвийным режущим инструментом фрезой. На фрезерных станках обрабатывают наружные и внутренние плоские и фасонные поверхности, уступы, пазы, прямые и винтовые канавки, резьбы, зубья колес, шлицы валов.

По классификации сверлильные станки относятся к 6-й группе. В зависимости от назначения и конструктивных особенностей фрезерные станки делятся на станки общего назначения (консольные простые и универсальные горизонтально-фрезерные станки, консольные и бесконсольные вертикально-фрезерные станки, продольно-фрезерные станки) и специализированные (станки непрерывного действия, шпоночно-фрезерные, копировально-фрезерные и др.).

Главными формообразующими движениями во фрезерных станках являются вращение шпинделя с фрезой (главное движение) и движение подачи, сообщаемое, как правило, столу станка с закрепленной на нем заготовкой.

Особенность процесса фрезерования прерывистость резания каждым зубом фрезы. Зуб фрезы находится в контакте с заготовкой и выполняет работу резания только на некоторой части оборота, а затем продолжает движение, не касаясь заготовки, до следующего врезания.

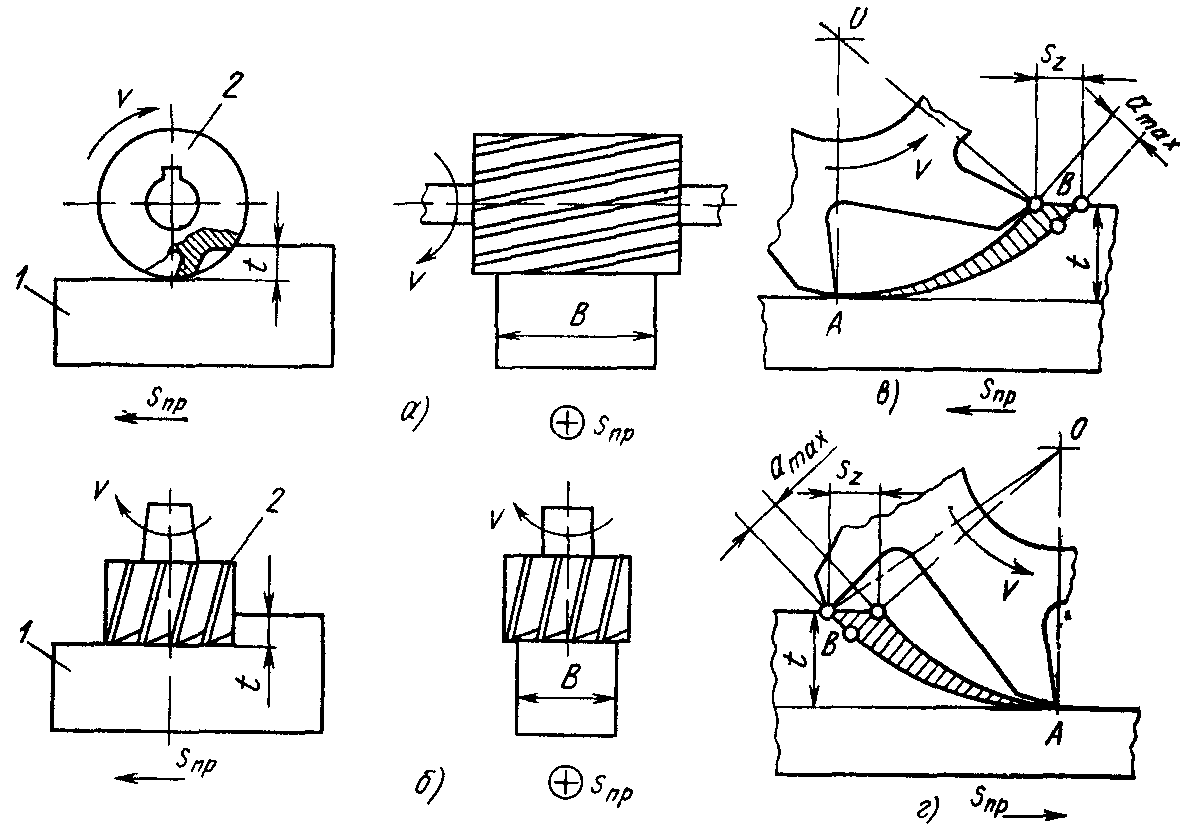

На рис.3.1 показаны схемы фрезерования плоскости цилиндрической (а) и торцовой (б) фрезами. При цилиндрическом фрезеровании плоскостей работу выполняют зубья, расположенные на цилиндрической поверхности фрезы. При торцовом фрезеровании плоскостей в работе участвуют зубья, расположенные на цилиндрической и торцовой поверхностях фрезы.

Цилиндрическое и торцовое фрезерование в зависимости от направления вращения фрезы и направления подачи заготовки можно осуществлять двумя способами:

1) против подачи (встречное фрезерование), когда направление подачи противоположно направлению вращения фрезы (рис.3.1, в);

2) по подаче (попутное фрезерование), когда направления подачи и вращения фрезы совпадают (рис.3.1, г).

Рис. 3.1. Схемы фрезерования цилиндрической (а) и торцовой (б)

фрезами, против подачи (в) и по подаче (г):

1 — заготовка; 2 — фреза

При фрезеровании против подачи нагрузка на зуб фрезы возрастает от нуля до максимума, при этом сила, действующая на заготовку, стремится оторвать ее от стола, что приводит к вибрациям и увеличению шероховатости обработанной поверхности. Преимуществом фрезерования против подачи является работа зубьев фрезы «из-под корки», т. е. фреза подходит к твердому поверхностному слою снизу и отрывает стружку при подходе к точке В. Недостатком является наличие начального скольжения зуба по наклепанной поверхности, образованной предыдущим зубом, что вызывает повышенный износ фрезы.

При фрезеровании по подаче зуб фрезы сразу начинает срезать слой максимальной толщины и подвергается максимальной нагрузке. Это исключает начальное проскальзывание зуба, уменьшает износ фрезы и шероховатость обработанной поверхности. Сила, действующая на заготовку, прижимает ее к столу станка, что уменьшает вибрации.