- •1. Специализация швейных предприятий. Виды, характеристика.

- •4. Характеристика технологических потоков швейных цехов. Показатели рационального швейного потока.

- •10. Применение циклического запуска в многомодельных потоках и разработка отс.

- •37.Принципы построения генеральных планов предприятия

- •38.Характеристика основных частей зданий:фундаменты, стены и перегородки

- •48. Классификация технологических потоков швейных цехов. Характеристика потоков

- •2. Объединять неделимые операции, одинаковые по разрядам и по виду работ, для полного использования квалификации рабочих и оборудования. При этом могут быть допущены следующие отклонения:

48. Классификация технологических потоков швейных цехов. Характеристика потоков

Поточный метод является наиболее совершенной формой организации производства одежды.

Поточное производство характеризуется тремя основными признаками: специализацией работ на основе разделения труда по операциям; размещением рабочих мест и оборудования в порядке технологической последовательности изготовления изделий и согласованием времени выполнения операций по такту потока. Потоки различают:

по способу передачи изделий на рабочие места — конвейерные и неконвейерные;

по мощности — малой, средней, большой и оптимальной;

по количеству одновременно изготовляемых моделей на одном потоке — односрасонные и многофасонные;

по количеству групп (секций) в потоке — секционные и несекционные;

по непрерывности обработки полуфабриката между сменами — съемные и несъемные;

по количеству рядов рабочих мест и лент транспортера в одном потоке — однолинейные, однорядные, однолинейные двухрядные, двухлинейные двухрядные и т. д.

В конвейерных потоках подача изделий на рабочие места осуществляется с определенным ритмом.

При изготовлении мужских и детских пальто широкое распространение получили потоки средней и большой мощности с количеством рабочих 50—90 и более человек как однофасонные, так и многофасонные. При многофасонных потоках одновременно изготовляют до 10—12 моделей.

Многофасонные потоки могут быть с цикличным или последовательным запуском моделей.

При цикличном запуске модели запускают в поток с чередованием их по одной единице. При последовательном запуске модели обычно запускают пачками.

При цикличном запуске легче скомпоновать неделимые операции в организационные. Кроме того, при цикличном запуске с потока постоянно выпускаются все модели одновременно.

Процесс изготовления изделий в потоке может быть разделен на отдельные секции. Такие потоки называют секционными. Обычно потоки разделяют на три секции: заготовительную, где обрабатывают все узлы изделий, имеющие фасонные отличия друг от друга; монтажную, где производят основную обработку и сборку узлов; отделочную, куда выносят все операции, связанные с окончательной утюжкой и отделкой изделий.

На некоторых фабриках отделку изделий выносят в специальные отделочные цехи.

Деление потоков на секции дает возможность при смене моделей не перестраивать работу двух секций— монтажной и отделочной. Кроме того, потоки разделяют на съемные и несъемные. На съемных потоках рабочие после окончания смены снимают изделия с потока и убирают их до следующего дня. На несъемных потоках изделия не снимают с потока, их обрабатывают рабочие другой смены. Наиболее целесообразными при изготовлении мужских и детских пальто являются многофасонные секционные несъемные потоки с последовательным или цикличным запуском моделей (2— 4 модели) и агрегатно-групповые (при изготовлении детских пальто).

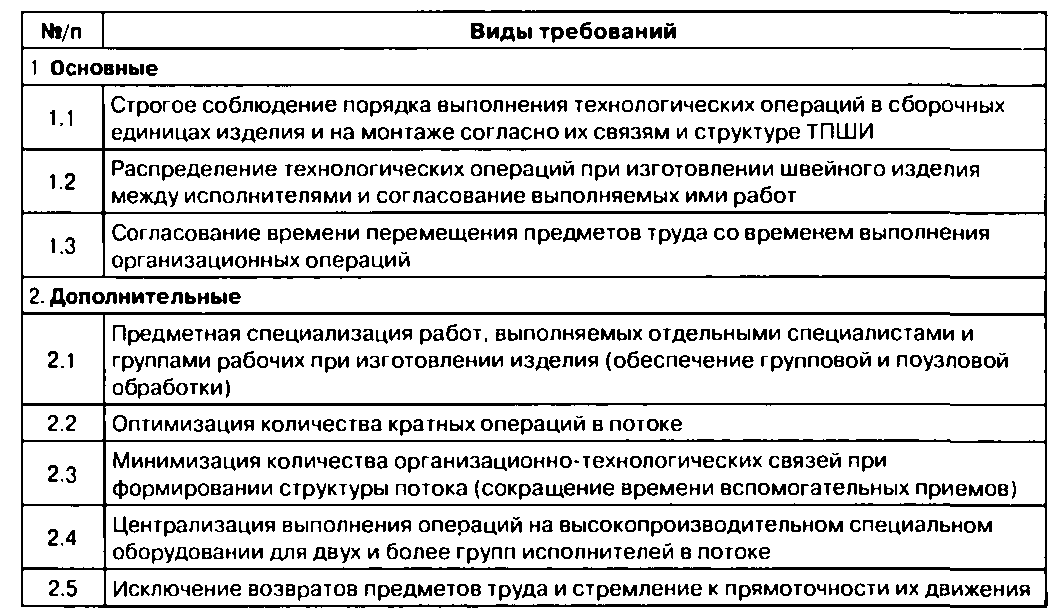

49. Характеристика требований к построению швейных потоков как системы

50. В зависимости от числа рабочих и цикла согласования организационные операции могут быть различные. Организационные операции, рассчитанные на одного рабочего (Кр=1), называются равными, а операции, рассчитанные на несколько рабочих (Кр=2, 3 и т. д.), – кратными.

Операции в однофасонном процессе (С=1) называются обыкновенными, а операции в многоассортиментном процессе(C = 2, 3 и т.д.) – цикловыми. Обыкновенные и цикловые операции могут быть равными и кратными. Согласование времени операций с тактом процесса производят путём объединения нескольких неделимых операций в организационную в соответствии с основным и дополнительным условиями согласования. Для обеспечения высоких технико-экономических показателей процесса и выпуска качественной продукции при согласовании времени операций необходимо выполнять ряд производственных требований. 1. Соблюдать последовательность и неделимость технологических операций в соответствии с составленной технологической последовательностью обработки изделия для обеспечения высокого качества обработки и прямолинейного движения деталей. При этом могут быть допущены следующие отклонения, не вызывающие ухудшения качества обработки и нарушения организации процесса:

а) изменение последовательности неделимых операций без возникновения возвратов, например, разутюживание плечевых швов выполняют только после втачивания подворотника в горловину (изменение последовательности в этом узле дает возможность предотвратить растяжение горловины от операции разутюживания плечевых швов до втачивания подворотника);

б) возвраты изделий на отдельные рабочие места для загрузки оборудования и создания поузловой обработки в обыкновенных неконвейерных потоках при прямолинейной передаче деталей на одно-два рабочих места, в агрегатно-групповых потоках и в бригадах при зигзагообразной передаче деталей – в пределах зоны обхвата руки рабочего, а в потоках с замкнутой транспортировкой деталей и изделий – на любое число рабочих мест; в конвейерных потоках возвраты не допускаются.