- •Часть II управление горным предприятием введение

- •1. Структура и содержание системы управления организацией

- •2. Планирование производства

- •3. Основы инновационной деятельности организации

- •8. Основы тактического маркетинга

- •9. Сервис потребителей товаров и услуг организации

- •10. Организационно-психологические основы нормирования и оплаты труда

- •11. Основы формирования коллектива и организации трудовых процессов

- •12. Организация обеспечения экономической безопасности предприятия

- •Глава 1

- •1. Структура и содержание системы управления организацией

- •1.1 Структура системы управления предприятием (суо)

- •1.2. Внешняя среда суо

- •1.3. Научное обоснование суо

- •1.4. Целевая подсистема суо

- •1.7. Управляющая подсистема суо

- •1.8. Сущность и классификация функций управления

- •1.9. Оценка уровня качества системы управления организацией

- •Глава 2 планирование производсва

- •2.1. Сущность и принципы планирования

- •2.2. Требования к качеству планов

- •2.3. Организация работ по планированию

- •2.4. Формирование рыночной стратегии организации

- •2.5. Содержание бизнес-плана (годового плана) организации

- •2.6. Основы оперативно-календарного планирования (окп)

- •Глава 3 основы инновационной деятельности организации

- •3.1. Сущность, классификация и кодирование новшеств и инноваций

- •3.2. Организация ниокр

- •Контрольные вопросы

- •Глава 4 управление качеством

- •4.1. Сущность и система показателей качества продукции

- •4.2. Отечественный опыт управления качеством продукции

- •4.3. Организация контроля качества продукции

- •4.4. Сертификация продукции и систем качества

- •Контрольные вопросы

- •Глава 5 управление ресурсосбережением

- •5.1. Основы стратегии ресурсосбережения

- •5.2. Система показателей ресурсоемкости товара и производства

- •5.3. Показатели эффективности деятельности организации

- •5.4. Анализ эффективности использования ресурсов

- •5.4. Факторы ресурсосбережения

- •5.5. Выбор стратегии ресурсосбережения

- •Краткие выводы

- •Контрольные вопросы

- •Глава 6 основы организации производства

- •6.1. Организационные структуры

- •Тип структуры Особенности структуры Упрощенная схема структуры

- •6.2. Производственные структуры

- •6.3. Организация производственных процессов в пространстве

- •6.4. Организация производственных процессов во времени

- •6.5. Характеристика типов производства

- •Глава 7 основы формирования коллектива и организации трудовых процессов

- •7.1. Кадровое планирование

- •7.2. Изучение морально-психологических аспектов создания работоспособного коллектива

- •7.3. Установление требований к руководителю

- •7.4. Выбор стиля руководства

- •7.5. Принципы управления персоналом

- •7.6. Методы управления персоналом

- •7.7. Организация трудовых процессов

- •Краткие выводы

- •Контрольные вопросы

- •Глоссарий

- •Список литературы

- •Оглавление

- •6 72039, Чита, ул. Александровско-Заводская, 30

6.4. Организация производственных процессов во времени

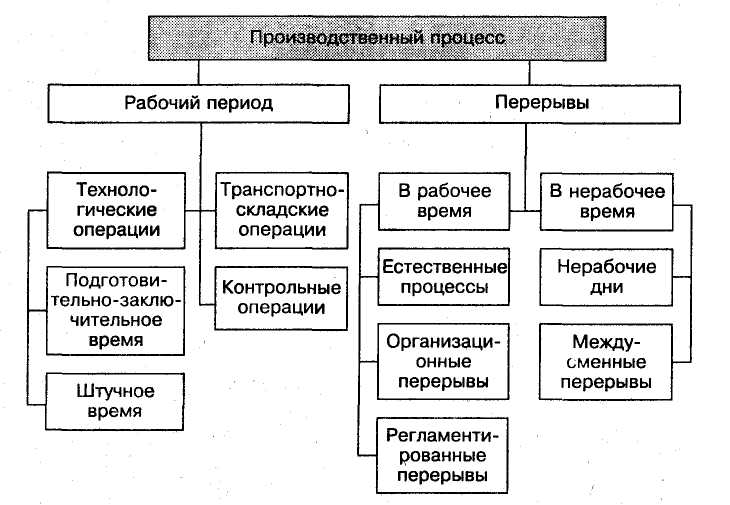

Организация производственного процесса во времени. Такая организация представляет собой способ сочетания во времени основных, вспомогательных и обслуживающих процессов по переработке «входа» организации в ее «выход». Важнейшим параметром организации производственного процесса во времени является производственный цикл изготовления предмета труда, оказания услуги или выполнения работы от подготовительных операций до заключительных. Длительность производственного цикла состоит из рабочего времени и времени перерывов (рис. 6.6).

Рис. 6.6. Структура производственного цикла

Рассмотрим содержание отдельных составляющих производственного цикла. Рабочий период изготовления предмета труда состоит из времени технологических операций, транспортно-складских операций и контрольных операций.

В свою очередь время технологических операций состоит из подготовительно-заключительного времени и штучного времени. Подготовительно-заключительное время затрачивается в начале рабочей смены на подготовку рабочего места, отладку оборудования, приспособлений, установку инструментов и в конце рабочей смены на снятие приспособлений, инструментов и т. п. Это время тратится на партию обрабатываемых в течение смены предметов труда.

Перерывы в рабочее время подразделяются на естественные процессы (сушка, нормализация после термообработки и другие операции протекающие без участия человека), организационные перерывы (ожидание освобождения рабочего места, задержка поставки комплектующих изделий и т. п.), регламентированные перерывы (перерывы на обед, отдых и т. п.).

Длительность производственного цикла изготовления изделия в целом рассчитывается после построения графика протекания сложного процесса сборки изделия и расчета длительности производственных циклов изготовления штучных деталей или их партий. Эта работа выполняется технологами. Например, длительность производственного цикла изготовления партии одноименных деталей определяется как сумма по всем операциям подготовительно-заключительного времени, штучного времени (при этом учитываются одновременность выполнения одной и той же операции на нескольких рабочих местах, параллельность выполнения всех операций, планируемый коэффициент перевыполнения норм выработки), времени естественных процессов, транспортирования, контроля качества, перерывов.

Основными факторами сокращения длительности производственных процессов являются:

упрощение кинематической схемы изделия, его конструкции, повышение уровня блочности для изделий крупносерийного и массового производства. «Простота конструкции — мерило ума конструктора»;

упрощение и совершенствование технологических процессов изготовления изделия;

унификация и стандартизация составных частей изделия, его конструктивных элементов, элементов технологических процессов, оборудования, оснастки, организации производства;

углубление подетальной, технологической и функциональной специализации на основе унификации и увеличения программы вы пуска изделий и его составных частей;

сокращение удельного веса механически обрабатываемых деталей;

анализ соблюдения принципов рациональной организации производственных процессов: пропорциональности, параллельности, непрерывности, прямоточности, ритмичности и др.;

механизация и автоматизация учета времени, контрольных и транспортно-складских операций;

сокращение времени естественных процессов путем замены их соответствующими технологическими процессами;

сокращение межоперационных перерывов;

увеличение удельного веса технически обоснованных норм времени, норм обслуживания, норм расхода ресурсов. Стимулирование экономии времени и выполнения требований по качеству.

Организация производственных процессов во времени основывается на анализе соблюдения принципов пропорциональности, непрерывности, параллельности, прямоточности, ритмичности и др. Рассмотрим эти принципы.

Пропорциональность — принцип, выполнение которого обеспечивает равную пропускную способность разных рабочих мест одного процесса, пропорциональное обеспечение рабочих мест информацией, материальными ресурсами, кадрами и т. д.

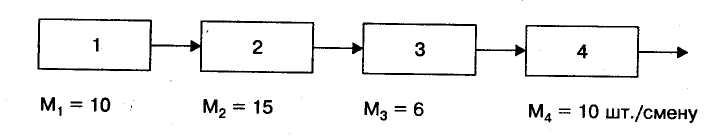

Рассмотрим пример. Первоначальная мощность рабочих мест по изготовлению партии деталей из четырех операций была следующей (рис. 6.7):

Рис. 6.7. Производственный процесс изготовления деталей из четырех

операций

Обозначения: 1, 2, 3, 4 — рабочие места; Mv, М2, М3, МА — соответствующая мощность рабочих мест (деталей в месяц)

Пропускная способность (мощность) М технологической цепочки составила шесть деталей в смену. Причем 3-е рабочее место является узким местом. Мощность 2-го рабочего места используется на 6 х 100 % / /15 = 40 %, мощность 1-го и 4-го рабочих мест используется на 6 х 100 % / /10-60%.

Что нужно сделать, чтобы повысить пропорциональность процесса? Имеются четыре направления: 1) пересмотр конструкции детали в целях обеспечения пропорциональности операций по трудоемкости; 2) пересмотр технологического процесса, режимов обработки; 3) разработка и реализация организационных мероприятий по замене оборудования, перепланировке участка; 4) дозагрузка рабочих мест другой аналогичной деталью.

Потребность в этих деталях — 10 шт. в смену. В данном примере на 3-е рабочее место нужно поставить еще один станок с такой же производительностью. Тогда его мощность будет 12 шт. в смену. На 2 ед. (около 80 мин.) это рабочее место нужно будет загрузить другой деталью, 2-е рабочее место необходимо догрузить на 30 %. Если найдутся аналогичные детали для дозагрузки 2-го и 3-го рабочих мест, то линия по мощности будет отвечать требованиям пропорциональности.

Принцип пропорциональности следует помнить при решении любых вопросов, так как «скорость эскадры определяется скоростью самого тихоходного судна». Пропорциональность определяется по формуле:

Knp = Mmin/Mmax> (6.2)

где Mmin — минимальная пропускная способность, или параметр рабочего места в технологической цепи (например, мощность, разряд работ, объем и качество информации и т. п.); Мmах — максимальная пропускная способность.

Приведем пример оценки пропорциональности технологической цепочки по разряду работ (табл. 7.4).

Таблица 6.2

Пример оценки пропорциональности

Наименование разряда |

Разряды по рабочим местам |

|||

|

1 |

2 |

3 |

4 |

Разряд работ |

4 |

3 |

3 |

5 |

Разряд рабочего |

3 |

3 |

4 |

3 |

Анализ данных таблицы показывает, что на первом рабочем месте разряд рабочего ниже требуемого разряда работ по технологии, значит, велика вероятность брака. На третьем рабочем месте, наоборот, работы третьего разряда выполняет рабочий четвертого, значит, налицо перерасход заработной платы, так как рабочему надо платить по его разряду. А на последнем рабочем месте, чаще самом ответственном, чистовая работа пятого разряда выполняется рабочим третьего разряда. Экономия на заработной плате чревата вероятностью брака. По фактическим данным пропорциональность технологической цепочки по наиболее узкому месту равна: 3x100 / 5 = 60 %. Значит, необходимо реализовать организационные мероприятия по обеспечению соответствия разрядов работ и рабочих.

Непрерывность — принцип рациональной организации процессов, определяемый отношением рабочего времени к общей продолжительности процесса:

Кнепр = Траб / Тц (6.3)

где Т6 — продолжительность рабочего времени; Тц — общая продолжительность процесса, включающая простои или пролеживание предмета труда между рабочими местами, на рабочих местах и т. п.

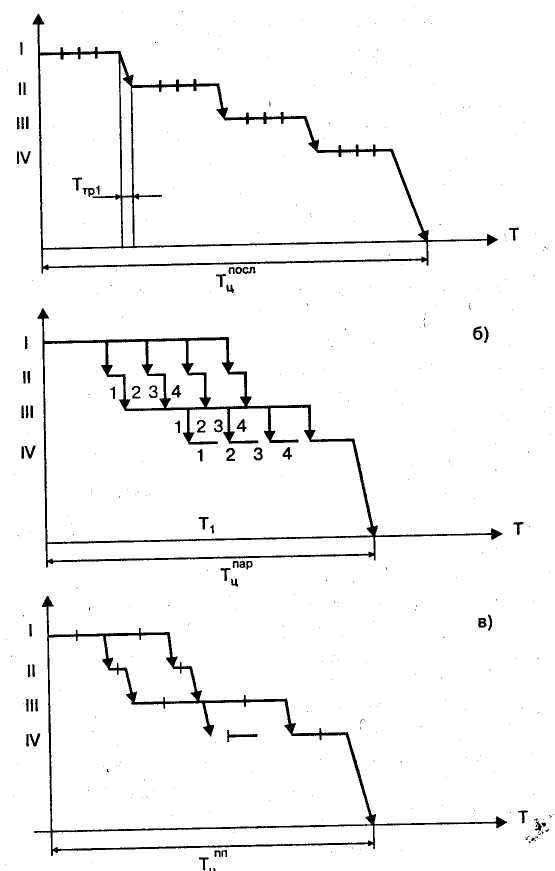

Параллельность — принцип рациональной организации процессов, характеризующий степень совмещения операций во времени. Виды сочетаний операций: последовательное, параллельное и параллельно-последовательное (рис. 7.8).

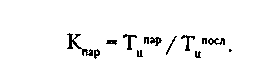

Коэффициент параллельности рекомендуется определять по формуле:

(6.4)

(6.4)

Прямоточность — принцип рациональной организации процессов, характеризующий оптимальность пути прохождения предмета труда, информации и т. п.

Коэффициент прямоточности рекомендуется определять по формуле (7.1).

Ритмичность — принцип рациональной организации процессов, характеризующий равномерность их выполнения во времени. Коэффициент ритмичности рекомендуется определять по формуле:

![]() (6.5)

(6.5)

где Viф — фактический объем выполненной работы за анализируемый период(декада, месяц, квартал) в пределах плана (сверх плана не учитывается); Viп— плановый объем работ.

Приведем пример оценки ритмичности (табл. 6.3).

Таблица 6.3 Оценка ритмичности (млн. руб.) |

||||

Показатель |

Выпуск по декадам |

Всего |

||

|

1 |

2 |

3 |

за месяц |

"план |

20 |

20 |

20 |

60 |

'факт |

5 |

10 |

50 |

65 |

Коэффициент ритмичности будет равен:

КРнтм = (5 + 10 + 20)/(20 + 20 + 20) - 35/60 = 0,58.

Анализ данных таблицы показывает, что, хотя за месяц план перевыполнен на 8 %, коллектив работал плохо, 84 % плана было сделано в последнюю декаду, имели место штурмовщина и брак в работе.

Одним из возможных путей улучшения перечисленных показателей рациональной организации производственных и управленческих процессов является увеличение повторяемости процессов и операций. В свою очередь, методом увеличения повторяемости процессом является унификация и типизация разнохарактерных частичных процессов. Преимущества увеличения повторяемости процессов связаны с тем, что конечные результаты в массовом производстве лучше, чем в единичном.

Перечисленные принципы рациональной организации процессов являются основным фактором повышения организованности системы менеджмента, которая характеризуется степенью количественной определенности связей (энтропией) между компонентами системы.

Обозначения: I, II, III, IV — операции и рабочие места; 1,2,3,4—детали; а — последовательное сочетание (в партии четыре детали, которые проходят четыре операции; Тф, — время транспортировки партии деталей с I на II рабочее место); б — параллельное (детали или транспортные партии сразу после завершения операции передаются на следующую. Например, в период Г, на I рабочем месте обрабатывается 4-я деталь, на II — 3-я, на III — 2-я и на IV рабочем месте — 1-я деталь); в — параллельно-последовательное (транспортная партия равна двум деталям)

Для снижения неопределенности необходимо во всех управленческих документах (планах, программах, заданиях, стандартах, положениях, инструкциях и т. д.) четко фиксировать связи органов управления с управляемыми объектами. Связи в системе менеджмента устанавливаются после построения дерева целей до IV уровня, перевода качественных требований в количественные. Для повышения четкости работ по координации рекомендуется применять сетевые методы управления.