- •Часть II управление горным предприятием введение

- •1. Структура и содержание системы управления организацией

- •2. Планирование производства

- •3. Основы инновационной деятельности организации

- •8. Основы тактического маркетинга

- •9. Сервис потребителей товаров и услуг организации

- •10. Организационно-психологические основы нормирования и оплаты труда

- •11. Основы формирования коллектива и организации трудовых процессов

- •12. Организация обеспечения экономической безопасности предприятия

- •Глава 1

- •1. Структура и содержание системы управления организацией

- •1.1 Структура системы управления предприятием (суо)

- •1.2. Внешняя среда суо

- •1.3. Научное обоснование суо

- •1.4. Целевая подсистема суо

- •1.7. Управляющая подсистема суо

- •1.8. Сущность и классификация функций управления

- •1.9. Оценка уровня качества системы управления организацией

- •Глава 2 планирование производсва

- •2.1. Сущность и принципы планирования

- •2.2. Требования к качеству планов

- •2.3. Организация работ по планированию

- •2.4. Формирование рыночной стратегии организации

- •2.5. Содержание бизнес-плана (годового плана) организации

- •2.6. Основы оперативно-календарного планирования (окп)

- •Глава 3 основы инновационной деятельности организации

- •3.1. Сущность, классификация и кодирование новшеств и инноваций

- •3.2. Организация ниокр

- •Контрольные вопросы

- •Глава 4 управление качеством

- •4.1. Сущность и система показателей качества продукции

- •4.2. Отечественный опыт управления качеством продукции

- •4.3. Организация контроля качества продукции

- •4.4. Сертификация продукции и систем качества

- •Контрольные вопросы

- •Глава 5 управление ресурсосбережением

- •5.1. Основы стратегии ресурсосбережения

- •5.2. Система показателей ресурсоемкости товара и производства

- •5.3. Показатели эффективности деятельности организации

- •5.4. Анализ эффективности использования ресурсов

- •5.4. Факторы ресурсосбережения

- •5.5. Выбор стратегии ресурсосбережения

- •Краткие выводы

- •Контрольные вопросы

- •Глава 6 основы организации производства

- •6.1. Организационные структуры

- •Тип структуры Особенности структуры Упрощенная схема структуры

- •6.2. Производственные структуры

- •6.3. Организация производственных процессов в пространстве

- •6.4. Организация производственных процессов во времени

- •6.5. Характеристика типов производства

- •Глава 7 основы формирования коллектива и организации трудовых процессов

- •7.1. Кадровое планирование

- •7.2. Изучение морально-психологических аспектов создания работоспособного коллектива

- •7.3. Установление требований к руководителю

- •7.4. Выбор стиля руководства

- •7.5. Принципы управления персоналом

- •7.6. Методы управления персоналом

- •7.7. Организация трудовых процессов

- •Краткие выводы

- •Контрольные вопросы

- •Глоссарий

- •Список литературы

- •Оглавление

- •6 72039, Чита, ул. Александровско-Заводская, 30

2.6. Основы оперативно-календарного планирования (окп)

Особенности ОКП. На уровне организации разрабатываются ее стратегия и бизнес-план (годовой план, производственная программа).

На уровне цеха (производственного подразделения организации) и участка (бригады) разрабатываются оперативно-календарные планы, в которых месячные программы (задания) разбиваются на более короткие промежутки времени: декаду, сутки, смену.

Организация производства в каждой отрасли народного хозяйства имеет свои особенности в зависимости от формы собственности, размера организации, типа производства, характера выпускаемой продукции (выполняемой работы или услуги) и других факторов. Однако любая организация как юридическое лицо при решении вопросов организации производства должна ответить на следующие вопросы: что производить (наименования изделия, сборочной единицы, детали, работы, услуги и т. п.), где, кому, в какие сроки, с какими показателями качества, с какими затратами конкретных видов ресурсов, на каком оборудовании и с применением каких инструментов, приспособлений; кому передавать готовое изделие; какова будет прибыль от реализации изделия.

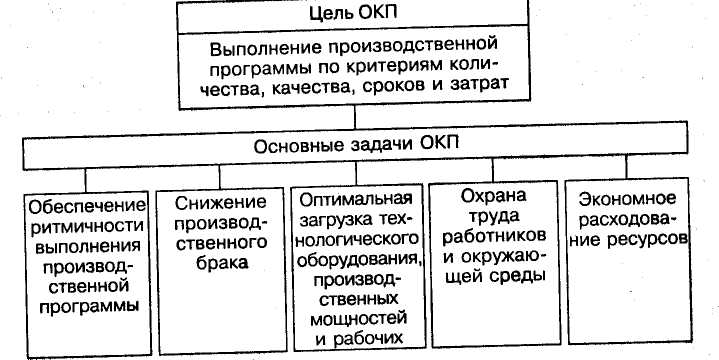

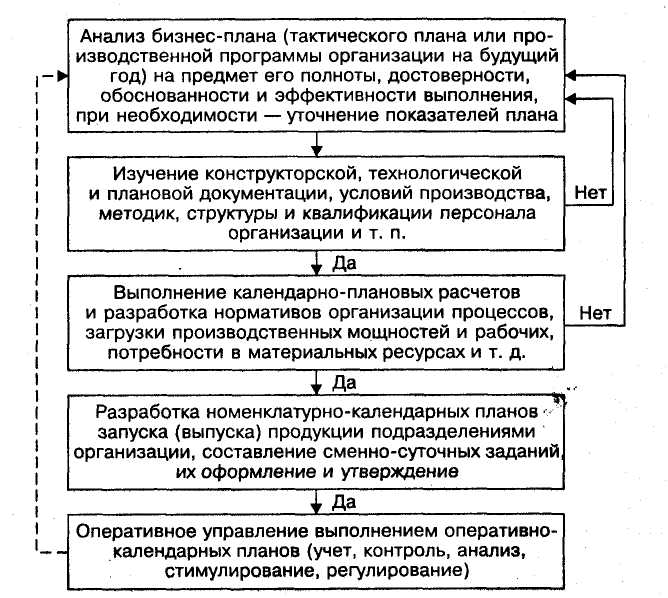

Цель и задачи оперативно-календарного планирования (далее -ОКП) показаны на рис. 2.7, этапы его проведения - на рис. 2.8.

Представленные на рис. 2.7 и 2.8 цель, задачи и этапы ОКП являются общими для организаций всех отраслей народного хозяйства независимо от формы собственности, типа производства и других факторов. Объем работ по ОКП определяется только уровнем анализа плановых показателей. Вариации числа плановых показателей и глубины их анализа, обоснования, учета и контроля по разным признакам организации приведены в табл. 2.6.

Рис. 2.7. Цель и задачи оперативно-календарного планирования

Таблица 2.2

Вариации числа плановых показателей и глубина их анализа, обоснования, учета и контроля по разным признакам организации

Отличительные признаки организации |

Число плановых показателей и глубина их анализа |

Форма собственности: частная г государственная и муниципальная смешанная |

незначительные значительные значительные |

.Тип производства: единичное серийное массовое |

Незначительные Значительные весьма значительные |

Размер организации: малая (до 200 чел.) средняя (200-1000 чел.) крупная (свыше 1000 чел.) |

Незначительные значительные весьма значительные |

Сложность выпускаемой продукции: невысокая средняя очень высокая |

незначительные значительные весьма значительные |

Уровень автоматизации: низкий (до 0,4) средний (0,4-0,7) высокий (свыше 0,7) |

незначительные значительные весьма значительные |

Пользоваться информацией, помещенной в таблице, необходимо следующим образом. Например, для организации, у которой отличительные признаки имеют крайние верхние значения в таблице, число плановых показателей и глубина их анализа, обоснования, учета и контроля будут незначительными. В качестве такой организации может быть, небольшая частная фирма, выполняющая единичные заказы невысокой сложности. Для крупной организации с массово-поточным типом производства число плановых показателей и глубина их анализа будут весьма значительными. Конкретизировать выражения «весьма значительные» и т. п. можно, лишь зная отраслевые особенности и качество методического обеспечения системы менеджмента организации.

Основы ОКП в единичном производстве. Единичное производство характеризуется изготовлением различных изделий единичными или небольшими сериями, выполнением единичных заказов в различных отраслях и сферах деятельности. Наиболее сложной отраслью является машиностроение. Изучив подходы и методы на примере сложной отрасли, нетрудно будет применить полученные знания в простой отраслевой структуре, например в отрасли бытового обслуживания населения. При этом следует помнить: чем проще отраслевая структура, тем меньше должно быть календарно-плановых расчетов (табл. 2.6).

Повторяемость выпуска изделий в единичном производстве либо отсутствует, либо нерегулярна и не оказывает влияния на существенные особенности производственного процесса. Главная задача ОКП в этих условиях заключается в обеспечении своевременного выполнения разнообразных заказов в соответствии с производственными программами при равномерной загрузке всех звеньев производства и наименее коротких производственных циклах выполнения заказа. Характерной чертой ОКП является тесная связь календарно-плановых расчетов производства с планированием технической подготовки выполнения каждого заказа. В единичном производстве следует увеличивать удельный вес унифицированных и стандартных составных частей выпускаемой продукции. Это позволяет применить групповые технологии, специализированные участки и многопредметные поточные линии по обработке унифицированных деталей и узлов, планировать их производство партиями на склад.

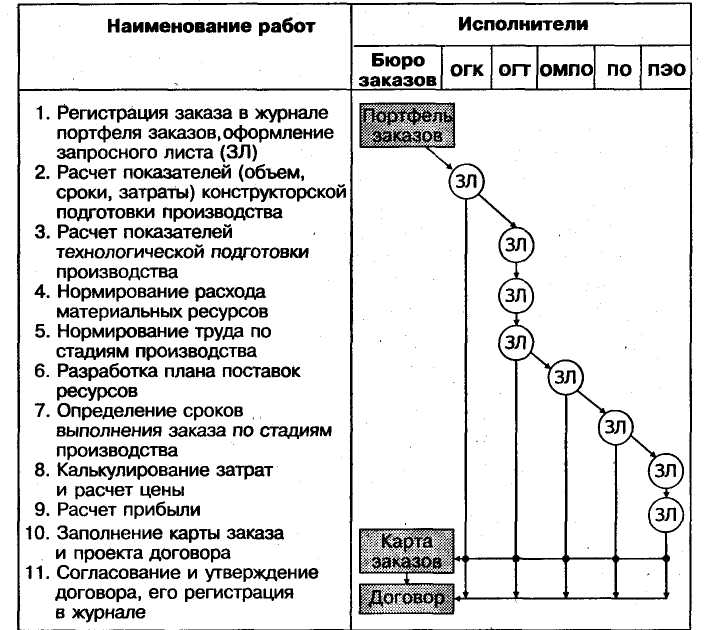

Процесс выполнения заказа состоит из следующих этапов: 1) оформление заказа; 2) подготовка выполнения заказа; 3) выполнение заказа. На стадии оформления заказа важно пользоваться укрупненными нормативами, определяемыми опытно-статистическими методами. Последовательность оформления заказа на машиностроительном заводе показана на рис. 2.9. На рисунке представлена схема оформления заказа в единичном производстве, основными элементами которого являются портфель заказов, запросный лист (документ, в который заносятся все пожелания, требования, расчеты исполнителей в последовательности, указанной на схеме), карта заказа и договор (контракт) выполнения заказа. Запросный лист каждый исполнитель передает в бюро заказов и следующему (по циклу) исполнителю.

Календарно-плановые расчеты в единичном производстве включают:

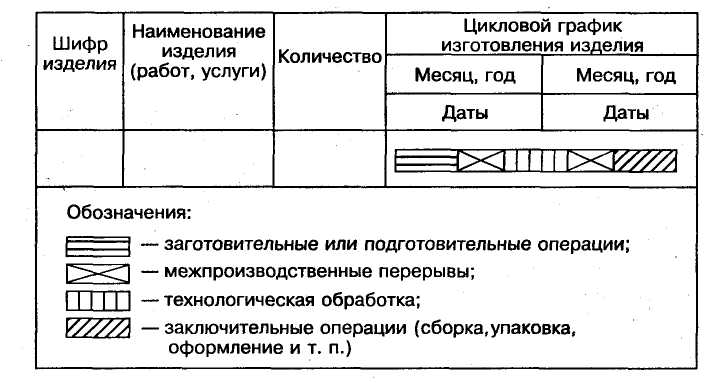

а) расчет длительности производственного цикла изготовления изделий (выполнения заказов) и построение цикловых графиков по отдельным заказам;

б) определение календарных опережений в работе цехов;

в) составление сводного календарного графика выполнения заказов, принятых к производству, и последующее уточнение календарных опережений в работе цехов;

Р ис.

2.9. Последовательность оформления заказа

на руднике

ис.

2.9. Последовательность оформления заказа

на руднике

Обозначения: ОГК — отдел главного конструктора; ОГТ — отдел главного технолога; ОМТО — отдел материально-технического обеспечения; ПО — производственный отдел; ПЭО — планово-экономический отдел

г) проверочные расчеты загрузки производственных площадей и оборудования (объемно-календарные расчеты) и корректировка сводного графика с целью выравнивания загрузки по отдельным плановым периодам.

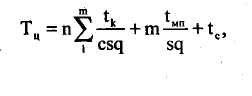

(2.1)

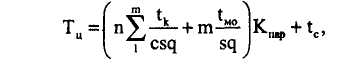

- длительность производственного цикла изготовления изделия или выполнения заказа, рабочих дней; п — число деталей в партии; m — число операций технологического процесса; tk — полная норма времени на операцию, ч; с — число рабочих мест, параллельно занятых выполнением операции; s — число рабочих смен в сутках; q — длительность рабочей смены, ч; tm — межоперационное время, ч; te — продолжительность естественных процессов (сушка, поверхностное легирование, охлаждение после термообработки и т. п.).

Форма циклограммы изготовления изделий или выполнения заказов показана на рис. 2.10.

По каждому заказу суммируется трудоемкость операций по видам работ (обработки) для того, чтобы определить загрузку каждого вида оборудования и работников.

Основы ОКП в серийном производстве. В серийном производстве номенклатура изготовляемых изделий или оказываемых услуг более или менее стабильно и регулярно повторяется в программе выпуска. Число выполняемых в цехах деталеопераций значительно превышает количество рабочих мест, требующихся для изготовления заданной продукции, что предопределяет необходимость изготовления деталей (сборочных единиц) на рабочих местах партиями в порядке чередования с другими деталями (сборочными единицами), изготовляемыми на тех же рабочих местах.

Важнейшей задачей ОКП в этих условиях является установление и обеспечение периодичности изготовления изделий в соответствии с производственным заданием (бизнес-планом). В связи с этим ведущее место в ОКП в серийном производстве принадлежит определению размера партий выпуска изделий, величины партии деталей и периодичности их запуска в обработку. Исходя из установленного размера партии выпуска деталей строятся календарные планы-графики работы оборудования, регламентирующие сроки запуска партий в обработку, а также очередность и сроки их прохождения по операциям технологического процесса. Графики различаются степенью детализации и устойчивости. Стабильность производственной программы, повторяемость изделий в программе выпуска, освоенный технологический процесс позволяют придать нормативный характер календарно-плановым расчетам в условиях серийного производства.

Серийное производство имеет несколько разновидностей, определяемых масштабом (программой) выпуска, степенью регулярности повторения изделий и другими факторами. При небольшой повторяемости деталеопераций производство будет ближе к единичному, а при высокой — к массовому. Повышение уровня серийности достигается путем унификации деталей, сборочных единиц, изделий, технологических процессов и оснастки. Унификация, в свою очередь, позволяет углубить специализацию.

Расчеты календарно-плановых нормативов в серийном производстве включают:

а) определение размера партий изготовления изделий;

б) определение нормативного размера партии деталей и периодичности их изготовления;

в) определение продолжительности производственных циклов обработки партии деталей и календарно-плановых опережений;

г) построение календарных планов-графиков работы производственных участков;

д) расчет заделов.

В организации производства под партией понимается количество одновременно запускаемых на сборку или выпускаемых готовых изделий. В тех случаях, когда при относительно небольшой трудоемкости объем выпуска отдельных изделий невелик, т. е. исчисляется несколькими штуками, размер партии изделий устанавливают равным годовому заданию. Если же количество одноименных изделий, планируемых к выпуску по годовой программе завода, достаточно велико, то его следует дробить на несколько партий, приурочивая их изготовление к различным кварталам и месяцам на протяжении года. При этом возникает задача определения экономически целесообразного размера партии. Она совпадает, по существу, с задачей распределения годового объема производства каждого вида изделия по месяцам и предполагает нахождение оптимального сочетания месячных заданий по разным изделиям для достижения равномерной загрузки парка оборудования и рационального использования трудовых ресурсов.

Определение экономически целесообразного размера партии изделий в условиях серийного производства представляет собой сложную комплексную задачу. При ее решении рекомендуется учитывать следующие особенности:

необходимо по возможности сокращать номенклатуру одновременно изготовляемых изделий, избегая тем самым чрезмерного числа переналадок в производстве, сокращать разнообразие деталей, находящихся одновременно в процессе обработки;

следует предусматривать параллельное изготовление тех видов продукции, которые дополняют друг друга по структуре трудоемкости, обеспечивая в совокупности достаточно полную и комплектную загрузку оборудования и персонала;

планируемый объем выпуска (с учетом числа рабочих дней по месяцам) должен постепенно возрастать, отражая динамику повышения производительности труда;

при распределении заданий по выпуску разных изделий в различные кварталы и месяцы нужно учитывать плановые сроки выпуска, а также необходимое время на подготовку производства новых видов продукции;

сочетание разноименных изделий в месячных заданиях должно по возможности иметь устойчивый характер и сводиться к небольшому числу вариантов, так как это способствует ритмичной работе производства и значительно облегчает ОКП;

размер партии изделий должен быть достаточным для обеспечения непрерывной работы рабочих-сдельщиков в течение нескольких рабочих дней, что способствует повышению производительности труда.

В практике предприятий эти вопросы зачастую решаются методом импирического подбора с проведением некоторых проверочных расчетов, показывающих приемлемость либо нецелесообразность намеченного варианта календарного плана производства с точки зрения использования оборудования и исходя из других соображений. В условиях стабильного серийного производства для построения оптимального календарного плана применяют методы линейного программирования и экономико-математического моделирования. Укрупненно оптимальный размер партии деталей можно определить графически (рис. 2.11).

Размер партии деталей

Рис. 2.11. Графический метод определения оптимальной партии деталей

На практике в каждой отрасли существуют свои методы расчета размера партии деталей. Здесь приведем только одну формулу:

![]()

(2.2)

где nmin — минимальный размер партии ведущей (с наибольшей длительностью операции) детали, шт.; tno — подготовительно-заключительное время (время на наладку, оформление документации, включение партии в график запуска, учет и контроль движения партии деталей в технологическом процессе и т. п.), мин на партию деталей; tшт — норма штучного времени, мин/шт.; апер — процент допустимых потерь на переналадку оборудования. Значение апер тем меньше, чем меньше число операций в технологическом процессе изготовления детали и ее себестоимость. Например, в машиностроении для изготовления детали с числом операций до 10 наименьшей себестоимостью апер рекомендуется принимать равным 2 %. Для процесса с 20 операциями и высокой себестоимостью детали значение апер рекомендуется устанавливать на уровне 8 %.

Расчет продолжительности производственных циклов в серийном производстве имеет следующие особенности:

продолжительность цикла устанавливается как длительно действующий расчетный норматив, используемый при оперативном планировании;

длительность циклов определяется, как правило, не в отношении изготовляемой партии изделий в целом, а по каждой сборочной единице, группе деталей или конкретному наименованию детали, комплектующей соответствующее изделие или ряд изделий;

установление длительности производственного цикла основывается на расчетной величине нормативного размера партии деталей (заготовок, сборочных единиц).

Нормативная продолжительность (в часах) производственного цикла партии деталей рассчитывается по формуле:

где tмо — межоперационное время, ч; Кпер — коэффициент параллельности (совмещения) выполнения процессов в данном производственном цикле. Остальные обозначения приведены в формуле (2.1).

Построение календарных планов-графиков работы участков серийного производства деталей осуществляется различными методами в зависимости от условий, характеризующих работу разных производственных участков исходя из следующих параметров:

число деталеопераций, закрепленных в среднем за одним станком;

степень устойчивости номенклатуры изготовляемых деталей и периодичность их обработки, которая определяется в первую очередь характером организации сборочных процессов (непрерывная сборка и выпуск изделий, строго периодическая сборка и выпуск изделий партиями, повторяющийся выпуск партий изделий с нерегулярной периодичностью).

В соответствии с этими условиями различают следующие варианты построения календарных планов-графиков работы производственных участков планы-графики работы переменно-поточных линий, регламентирующие периодичность запуска деталей в обработку и соответственно определяющие сроки переналадки линии с одного объекта на другой;

пооперационный стандартный план-график для производственных участков, обрабатывающих детали партиями для непрерывной сборки изделия при небольшом числе деталеопераций, выполняемых на одном рабочем месте (до 5-6 деталеопераций);

стандартный план-график запуска (выпуска) партий деталей с периодической повторяемостью применительно к непрерывной или строго периодической сборке готовых изделий и при условии, что за каждым рабочим местом закреплено более шести деталеопераций;

календарный план-график сроков подачи деталей на сборку и их запуска на первую операцию применительно к серийному производству без строгой периодичности выпуска изделий.

В основу построения планов-графиков работы производственных участков должны быть положены следующие данные:

технологические маршруты обработки деталей с указанием выполняемых операций, применяемого оборудования и норм времени на обработку одной детали;

закрепление деталеопераций за оборудованием;

размеры месячного производственного задания по детали каждого наименования, нормативные значения размеров партий и периодичности их запуска в обработку.

На основе расчетов длительности производственного цикла обработки партии до ведущей операции и после нее устанавливаются нормативные сроки начала работ над партией деталей и окончания ее обработки.

Одним из важнейших вопросов ОКП является расчет заделов. Заделы в серийном производстве принято различать по месту их образования. Выделяют две их взаимосвязанные разновидности:

цикловые заделы, которые включают партии узлов, деталей или заготовок, запущенные в производство, но еще не законченные обработкой на той или иной технологической стадии и находящиеся в цехах, на производственных участках;

- складские межцеховые заделы в составе уже изготовленных заготовок, деталей или сборочных единиц, ожидающие дальнейшей обработки на последующей стадии производства или постепенно потребляемые в процессе узловой или монтажной сборки. При расчете заделов в серийном производстве устанавливаются, как правило, следующие планово-нормативные показатели:

♦ средний размер заделов как один из элементов нормирования величины незавершенного производства и определения требующихся предприятию собственных оборотных средств;

минимально и максимально допустимые размеры заделов как нормативные величины, необходимые для оперативного контроля состояния запасов и регулирования их движения;

переходящий нормативный размер заделов на конец и начало планового периода. Это расчетный показатель, используемый при установлении подетальных оперативных производственных заданий цехам и участкам и при определении календарных сроков запуска очередных партий деталей в обработку.

Кратко рассмотрим методы расчета заделов. Среднюю величину нормативного циклового задела (Zц) рекомендуется определять по формуле:

(2.4)

(2.4)

где Тц — длительностьпроизводственного цикла изготовления (детали, сборочной единицы); Nц — среднесуточная потребность сборки в этих изделиях.

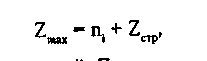

Максимальный складской задел (Zmax) представляет собой сумму страховой и оборотной части запасов в момент поступления очередной

партии деталей:

(2.5)

(2.5)

где п. — размер партии деталей; Zcр — страховой запас деталей.

Средний размер складского задела (Zср) при равномерном расходовании деталей для обеспечения дальнейших технологических стадий производства можно рассчитать по формуле

![]() (2.6)

(2.6)

Системы межцехового планирования и разработки производственных программ цехов в условиях серийного производства бывают следующими:

групповая или система планирования по цикловым комплектам;

система планирования по комплектовочным номерам;

система планирования по заделам и др. Поскольку этот аспект ОКП во многом определяется конкретной ситуацией на конкретном предприятии, здесь мы не будем его рассматривать.1

Основы ОКП в массовом производстве. Массовое производство характеризуется изготовлением ограниченной и устойчивой в течение длительного периода номенклатуры изделий, относительно постоянным суточным темпом выпуска готовой продукции, узкой специализацией рабочих мест.

Основной задачей ОКП в условиях массового производства является организация и обеспечение движения обрабатываемых деталей и собираемых изделий по операциям обработки и сборки в заданном ритме. В массовом производстве ОКП имеет ряд особенностей:

тесная связь ОКП с организационно-техническими мероприятиями по обеспечению ритмичной работы на всех операциях производственного цикла;

привязка производственного процесса к единой расчетной величине — такту (ритму) выпуска продукции;

высокие требования к надежности оборудования, качеству технологических процессов и организованности персонала;

широкое применение нормативного подхода к ОКП, устойчивость нормативов;

ориентация на высокий уровень автоматизации производства и управления.

Перечисленные особенности ОКП в массовом производстве создают условия для применения централизованной системы управления производством, характеризующейся гибкостью, четкостью, действенностью, экономичностью, высоким уровнем автоматизации.

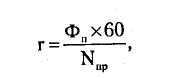

Оперативное планирование в массовом производстве базируется на следующих календарно-плановых нормативах:

расчеты такта и ритма выпуска деталей и изделий;

нормативы внутрилинейных (цикловых) заделов (межоперационных, транспортных, технологических, страховых);

графики работы участков и линий на короткие промежутки времени (смену, сутки).

(2.7)

(2.7)

где Фп — полезный фонд времени работы поточной линии в плановом периоде, ч; Nпр — объем выпуска продукции (деталей, сборочных единиц и т. п.), шт.

Далее рассчитываются заделы. Технологический задел (или задел на рабочих местах) — это общее количество продукции, находящееся на всех операциях поточной линии. Он рассчитывается по формуле:

![]() (2.8)

(2.8)

где ZTex — технологический задел продукции, шт.; S — число операций технологического процесса по данной поточной, линии; n' — число деталей, одновременно обрабатываемых на каждом рабочем месте; С — число рабочих мест по данной операции.

Межоперационный транспортный задел на непрерывно-поточных линиях включает все детали, находящиеся на транспортных устройствах, и зависит от порядка передачи деталей с операции на операцию. Он определяется по формуле:

![]() (2.9)

(2.9)

где Ztpmo — межоперационныйтранспортный задел деталей, шт.; L — длина транспортного устройства, м; 1 — расстояние между центрами деталей, находящихся на транспортном устройстве, м.

Страховой (резервный) задел (ZcTp) можно рассчитать по формуле:

![]() (2.10)

(2.10)

где m' — число страхуемых операций; Тпер — продолжительность ликвидации неисправностей (перебоев, поломок) поточной линии, мин; г — такт поточной линии, мин.

Межлинейный транспортный задел (Zmji) определяется по формуле:

![]() (2.11)

(2.11)

где р — размер транспортной партии, шт.

Межлинейный (складской) задел (Zмл) вычисляется по формуле:

![]() (2.12)

(2.12)

где

Nм—

смежная программа линии с меньшей

производительностью, шт.; SM

— число смен работы линии с меньшей

производительностью; S6

— число смен работы линии с большей

производительностью.

где

Nм—

смежная программа линии с меньшей

производительностью, шт.; SM

— число смен работы линии с меньшей

производительностью; S6

— число смен работы линии с большей

производительностью.

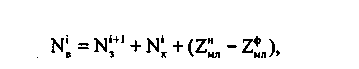

После расчета заделов приступают к расчету программ выпуска и запуска каждой детали. Программа выпуска детали определяется по формуле

(2.13)

(2.13)

период, шт.; N3 — программа запуска данной детали цехом i -м (цехом — потребителем продукции цеха i), шт.; NK — размер дополнительных поставок i-м цехом данной детали по кооперации (например, в качестве запасной части), шт.; Z фмл — нормативный межлинейный (межцеховой) задел по данной детали как сумма транспортного и складского межлинейных заделов (расчет по формулам (2.18) и (2.19)); Zмл — то же, фактический задел.

Программа запуска детали (N3) рассчитывается, исходя из потребности в пополнении внутрицехового задела, по формуле:

![]() (2.14)

(2.14)

где Zbцм — нормативный уровень внутрицехового задела по данной детали как сумма технологического, межоперационного и страхового заделов (расчет по формулам (2.15), (2.16) и (2.17)); Zbцф — то же, фактический задел.

После расчета программ запуска в производство каждой детали (сборочной единицы) для каждого участка и цеха составляются календарные планы-графики запуска-выпуска составных частей изделия и изделия в целом, организуется диспетчирование их выполнения, учет, контроль и регулирование.1

Краткие выводы

1. В условиях рыночных отношений по сравнению с централизованно-плановой системой хозяйствования роль планирования значительно повышается. Основными условиями повышения качества планов являются применение научных подходов (системного, структурного, воспроизводственно-эволюционного, функционального, нормативного и др.), соблюдение принципов планирования, применение методов анализа, прогнозирования и оптимизации.

К основным принципам планирования относятся: преемственность стратегического и тактического планов, социальная ориентация плана, ранжирование объектов планирования по их важности, адекватность плановых показателей, согласованность плана с параметрами внешней среды системы управления, вариантность плана, сбалансированность плана (при условии обеспечения резерва по важнейшим показателям), экономическая обоснованность плана, автоматизация системы планирования, обеспечение обратной связи системы планирования. Критерием качества разработки и выполнения планов является степень адекватности теоретической модели планового показателя фактическим данным, на основе которых она была разработана.

Стратегический маркетинг — это, во-первых, концепция ориентации любой деятельности на потребителя, во-вторых, первая стадия жизненного цикла объекта и, в-третьих, первая общая функция управления. Целью стратегического маркетинга является разработка стратегии организации на основе нормативов конкурентоспособности.

Примерная структура «Стратегии организации» как комплексного планового документа следующая: оглавление, предисловие, описание организации, стратегия маркетинга, стратегия использования конкурентных преимуществ организации, стратегия обновления выпускаемой продукции, стратегия развития производства, стратегия обеспечения производства, стратегический финансовый план организации, стратегия ее международной деятельности, стратегия развития системы менеджмента, реализация стратегии организации, приложения. Стратегия реализуется через тактические планы (бизнес-планы, производственные программы) и оперативно-календарное планирование (ОКП). Целью ОКП является выполнение производственной программы организации по критериям количества, качества, сроков и затрат при соблюдении социальных и экологических нормативов.

Число плановых показателей и глубина их анализа, обоснования, учета и контроля определяются следующими признаками организации: форма собственности, тип производства, размер, сложность выпускаемой продукции, уровень автоматизации.

Контрольные вопросы

В чем состоит сущность планирования и каковы его основные задачи.

Почему повышается роль планирования в условиях рыночных отношений?

Какие принципы следует соблюдать при планировании?

Какие бывают виды планов?

Чем отличается тактическое планирование от адаптивного?

Из каких процедур состоит такая плановая операция, как выявление проблемы повышения конкурентоспособности товара и формулирование целей?

Какими критериями определяется качество планов?

В чем состоит идея маркетингового подхода к планированию?

В чем сущность метода планирования воспроизводства объектов на основе опережающей базы сравнения?

Почему следует применять нормативный подход к планированию?

Как применяется оптимизационный подход к планированию?

В чем сущность ситуационного подхода?

Раскройте состав компонентов внешнего окружения системы планирования.

Из каких подсистем состоит внутренняя структура системы планирования?

Каково содержание подсистем?

Из каких работ складывается процесс разработки планов?

Как определяется лимитная цена?

Что такое норматив конкурентоспособности?

Раскройте основные варианты возможностей роста организации.

Раскройте состав, стратегии.

Из каких разделов состоит бизнес-план (годовой план или производственная программа) организации?

22. В чем состоят особенности оперативно-календарного планирования в условиях различных типов производства?