- •Содержание и объем курсового проекта

- •Технологическая часть проекта

- •1. Анализ исходных данных для разработки технологического процесса

- •2. Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •3. Выбор исходной заготовки и методов ее изготовления

- •Поковки штампованные

- •Технические требования

- •Допускаемый остаток облоя по периметру среза штампованных заготовок

- •Допуски и припуски на толщину поковок, подвергаемых холодной и горячей калибровке

- •Продолжение табл. 16

- •К определению радиусов закруглений

- •Допуски и допускаемые отклонения линейных размеров поковок, мм

- •К определению величины заусенца

- •Кузнечные напуски

- •4. Выбор технологических баз

- •5. Составление технологического маршрута обработки

- •6. Разработка технологических операций

- •Выбор оборудования

- •Выбор режущего инструмента

- •Выбор мерительного инструмента

- •Расчет припусков и операционных размеров

- •Из рис. 2.3 также следует, что

- •Р Известно: Найти: . Ешаем размерную цепь № 12.

- •Применительно к нашему примеру условие (8) выполнимо. Тогда можно рассчитать размер а8 следующим образом:

- •Решаем размерную цепь № 9.

- •Данная цепь «простая». Записываем основное уравнение:

- •Решаем размерную цепь № 11.

- •Решаем это уравнение относительно :

- •Решаем размерную цепь № 8.

- •Решаем это уравнение относительно :

- •Известно: . Найти: а4 – та4. Решаем размерную цепь № 6

- •Решаем размерную цепь № 5.

- •Данная цепь «простая». Записываем основное уравнение:

- •Решаем размерную цепь № 4 .

- •Р ешаем размерную цепь № 3.

- •Р Известно: ; Найти: н3. Ешаем размерную цепь № 2.

- •Расчет режимов резания

- •7. Оформление технологических документов

Выбор мерительного инструмента

В серийном и массовом производствах необходимо пользоваться специальным мерительным инструментом (пробки, скобы, шаблоны и т.п.), а в единичном и мелкосерийном – универсальным (штангенциркули, микрометры и т.п.). В отдельных курсовых проектах можно разрабатывать процесс автоматического контроля размеров.

Расчет припусков и операционных размеров

Технологический процесс механической обработки заключается в том, что c поверхности заготовки удаляется слой или слои металла таким образом, что в конце обработки получается готовая деталь, заданная чертежом. Слой металла, удаляемый с заготовки, называется припуском. Различают операционный и общий припуски.

Операционный припуск – это слой материала, удаляемый с заготовки при выполнении одной технологической операции (ГОСТ 1109–82). Операционный припуск назначают для компенсации производственных погрешностей, возникающих при выполнении технологической операции. Производственные погрешности характеризуются отклонениями размеров, герметическими нарушениями формы, поверхностными микронеровностями, глубиной дефекта поверхностного слоя, а также отклонениями взаимосвязанных поверхностей.

Общий припуск – это слой материала, удаляемый с заготовки с целью получения готовой детали. Его назначают для компенсации погрешностей черновой заготовки и погрешностей, возникающих на технологических операциях.

Припуск измеряется по нормали к обрабатываемой поверхности и отсчитывается на размер. Поэтому при обработке цилиндрической поверхности припуск отсчитывают на диаметр, при обработке плоскости или торца – на линейный размер.

Различают симметричные и асимметричные припуски. Симметричные припуски всегда имеют место при обработке поверхностей вращения.

От припуска необходимо отличать напуск. Напуск – это увеличение припуска в целях упрощения конфигурации заготовки из-за невозможности или нерентабельности ее изготовления с контуром, соответствующим контуру детали.

Удаление припуска сопровождается выполнением операционных размеров. Так как операционные размеры имеют номинальное, минимальное и максимальное значения, то различают номинальный припуск, минимальный припуск, максимальный припуск 14,26.

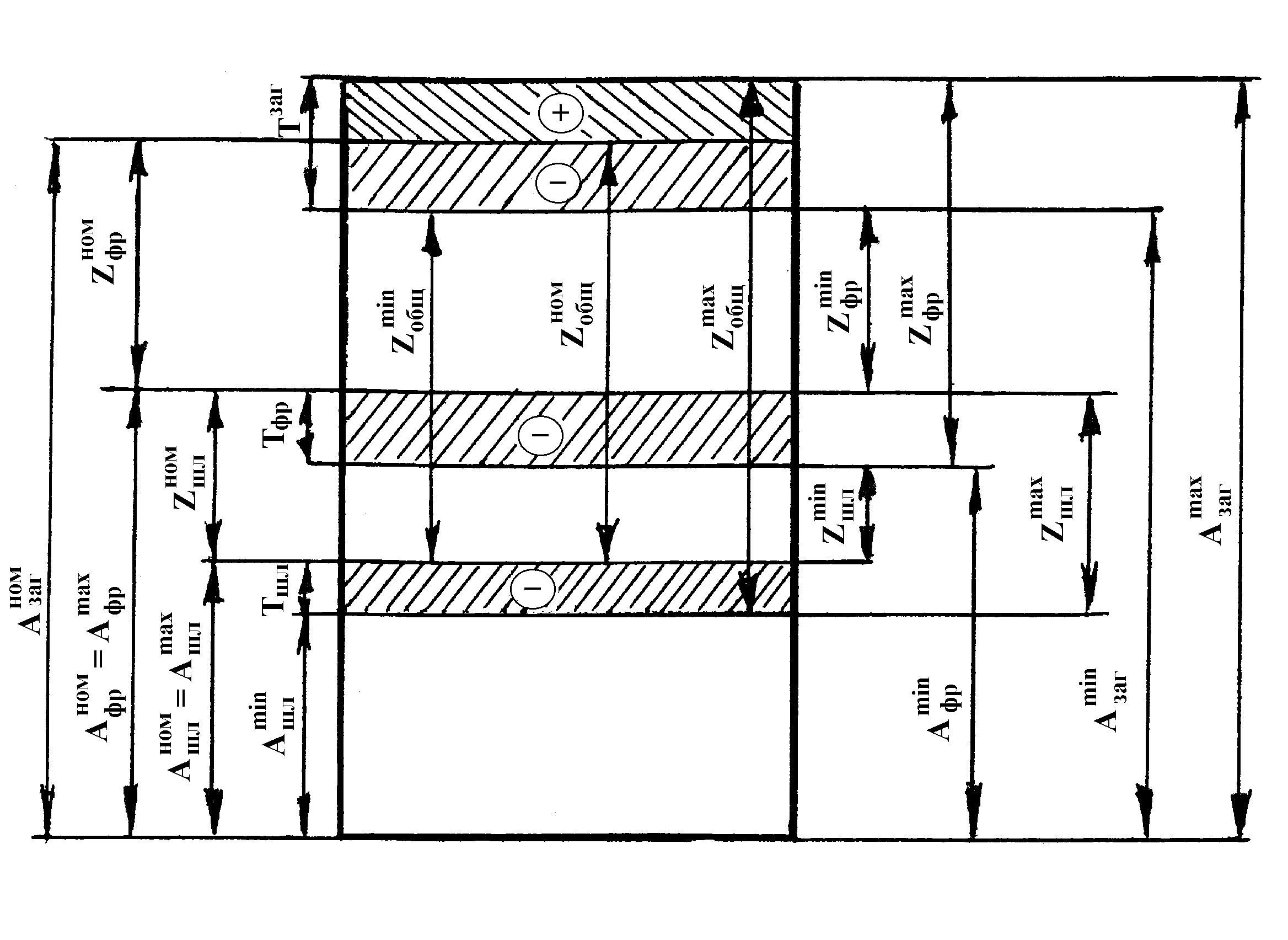

Рассмотрим схему расположения операционных размеров и припусков на примере обработки плоской поверхности (рис. 2).

Рис.

2. Схема расположения операционных

размеров и припусков

при обработке

плоской поверхности

Здесь А – операционный размер, Т – допуск, Z – припуск. В этом примере технологический процесс состоит из двух операций: фрезерования и шлифования. Отклонения на операционные размеры взяты «в тело». Все операционные размеры имеют одну измерительную базу (ИБ). На рис. 2 видно, что припуски определяются из трехзвенных размерных цепей. Припуски односторонние.

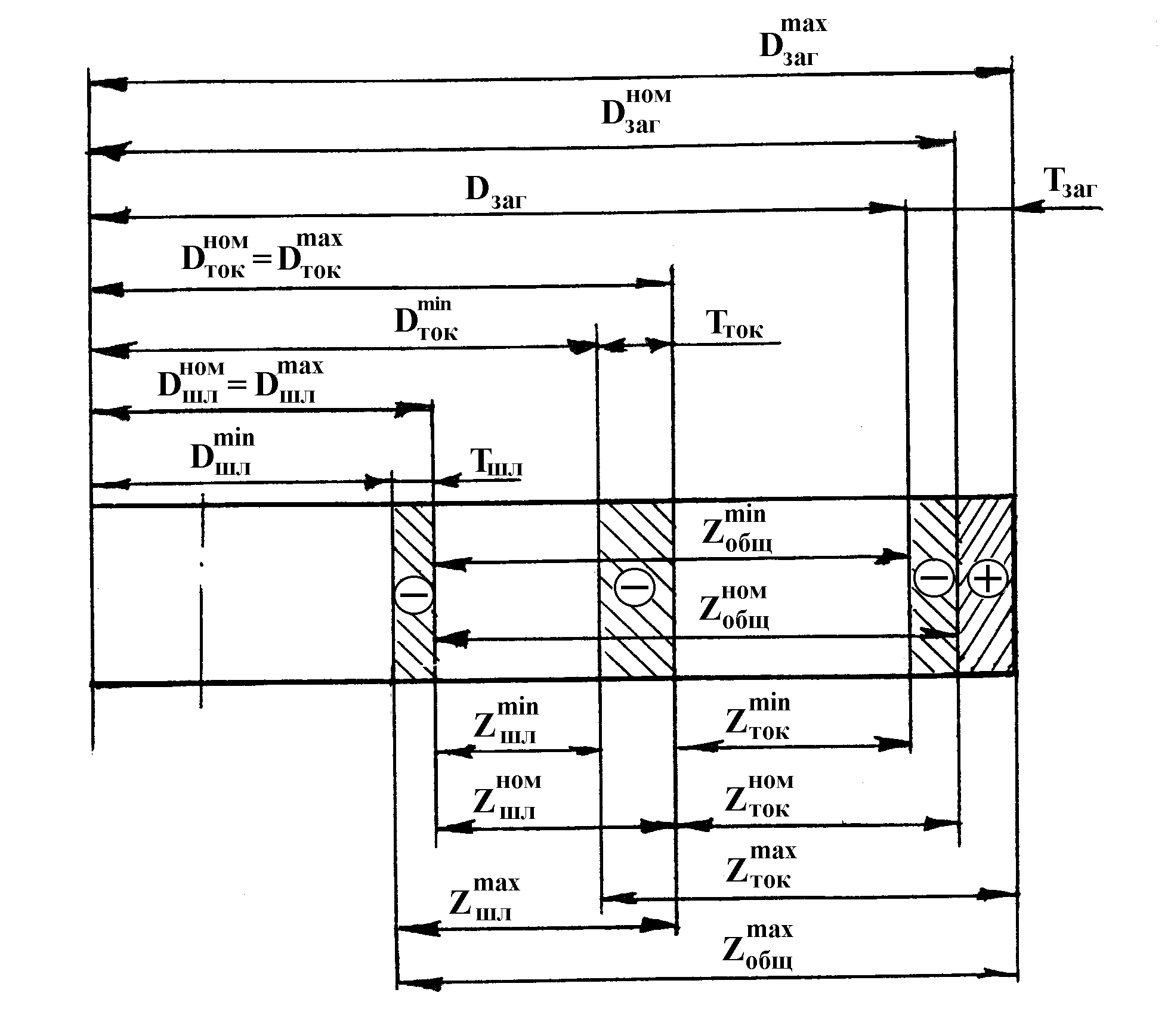

Р ассмотрим

схему расположения операционных размеров

и припусков при обработке цилиндрической

поверхности. Рассмотрим обработку вала

в две операции: токарная, шлифование

(рис. 3).

ассмотрим

схему расположения операционных размеров

и припусков при обработке цилиндрической

поверхности. Рассмотрим обработку вала

в две операции: токарная, шлифование

(рис. 3).

Рис. 3. Схема расположения операционных размеров и припусков при обработке цилиндрической поверхности

Здесь, как и в предыдущем примере, отклонения на операционные размеры проставлены «в тело» и оба отклонения одного знака. При обработке цилиндрической поверхности имеем двухсторонние симметричные припуски. Для данной схемы с целью наглядного представления соотношения размеров принято использовать метод графического построения предельных отклонений, при котором предельные отклонения размеров откладывают только с одной стороны размера. Тогда и все припуски будут отложены с одной стороны. Это приводит к тому, что все операционные размеры имеют одну измерительную базу, а припуски определяются из трехзвенных размерных цепей. Это не приводит к ошибкам, однако необходимо изображенные на рис. 3 предельные отклонения и припуски относить к диаметральным размерам.

Для рис. 3 справедливы следующие соотношения:

номинальные значения припусков:

минимальные значения припусков:

максимальные значения припусков:

Здесь i – выполняемая операция, i – 1 – смежная предшествующая операция