- •1 Билет.

- •2 Билет.

- •3 Билет.

- •4 Билет.

- •5 Билет.

- •6 Билет.

- •7 Билет.

- •8. Влияние углерода, постоянных примесей на свойства сталей.

- •9. Углеродистые стали. Их структура, свойства, классификация, маркировка, применение.

- •10. Конструкционные стали. Их структура, свойства, классификация, маркировка, применение.

- •11. Инструментальные стали. Их структура, свойства, классификация, маркировка, применение.

- •12. Белый и серый чугун. Влияние различных факторов (скорости охлаждения и состава) на формирование структуры серых чугунов. Маркировка серых чугунов.

- •13.Чугуны с пластинчатой и хлопьевидной формой графитных включений. Способы получения, свойства, маркировка.

- •14. Чугуны с шаровидным графитом.

- •15. Процесс получения ковких чугунов. Влияние примесей на процесс графитизации. Применение ковких чугунов.

- •16. Влияние формы графитных включений на свойства чугуна со свободным графитом.

- •17. Превращение в сталях при нагреве. Процесс образования аустенита.Перегрев и пережог.

- •18. Перлитное превращение. Изотермическое превращение переохлажденного аустенита при различных температурах. Строение продуктов распада.

- •19. Мартенситное превращение в стали. Его особенности. Закаливаемость и прокаливоемость стали.

- •20. Основные виды термической обработки сталей.

- •21. Назначение и технология отжигов 1-го и 2-го рода.

- •22. Практические способы закалки сталей. Достоинства и недостатки. Дефекты, возникающие при закалке.

- •23. Продолжительность нагрева, охлаждающие среды при закалке.

- •24,25. Превращения в сталях при отпуске. Виды отпуска, назначение, структура и свойства.

- •26. Прокаливаемость стали. Факторы, определяющие прокаливаемость стали.

- •27. Химико-термическая обработка стальных изделий.

- •29) Влияние легирующих элементов на полиморфные превращения железа

- •30) Влияние легирующих элементов на рост зерна аустенита

- •31)При классификации сталей по структуре учитываются особенности

- •32) Классификация сталей перлитного класса, формирование их эксплутационных свойств.

- •38. Материалы для режущего инструмента. Назначение, требования, предъявляемые к ним. Термообработка, структура, свойства.

- •41. Деформируемы алюминиевые сплавы. Состав, термическая обработка.

- •42. Латуни. Состав, маркировка, свойства.

- •43. Бронзы. Состав, маркировка, свойства.

- •44. Неметаллические и композиционные материалы.

4 Билет.

Сплавы. Фазовый состав сплавов: твердые растворы, промежуточные фазы (Хим. Соединения)

Мех. св-ва сплавов выше, чем у чистых металлов, поэтому они чаще распространенны в промышленности.

Кристаллы, образующиеся в сплавах,

делят на 2 типа:

- твердые растворы

-промежуточные фазы

Твердые растворы – кристаллические фазы переменного состава, в кот-ых атомы растворенного компонента размещены в кристаллической решетке растворителя. Твердые растворы бывают двух видов:

-Замещения.

-Внедрения.

Тв.Растворы замещения – замещают атомы в узлах решетки, поэтому могут иметь различное количество замещенных атомов – переменную растворимость. Вокруг атома растворенного вещества возникают искажения пространственной решетки, это приводит к изменению свойств – возрастает электросопротивление, уменьшается пластичность, увеличиваются твердость и прочность.

Твердые растворы внедрения: атомы растворенного вещества внедряются между атомами растворителя, в поры решетки. Возникают при сплавлении переходных металлов с неметаллами, имеющими маленький атомный радиус H, N, C. Эти вещества легко проникают в решетку ГЦК и ГПУ, чуть хуже в ОЦК. Пример – Феррит и Аустенит.

Твердые растворы близки по свойствам растворителю, так как имеют его решетку. Являются основой сплавов, подвергаемых ОМД.

Промежуточные фазы – кристаллы, образовавшиеся в результате химических реакций между компонентами сплава. Имеют свой типы кристаллических решеток.

Пример: Цеметит Fe3c. Ромбическая решетка.

Не обладают пластичностью в отличие от твердых растворов.

5 Билет.

Свойства пластически деформированных металлов. Наклеп и рекристаллизация.

Пластическая деформация поликристаллического металла протекает аналогично деформации монокристалла – путем сдвига или двойникования.

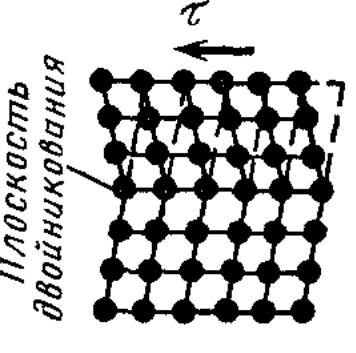

Двойникование:

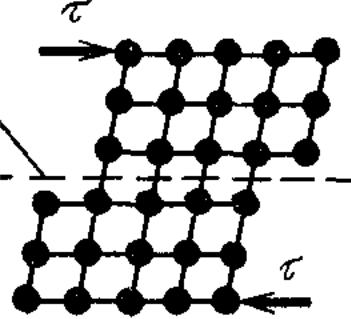

Сдвиг:

При пластич. Деформации зерна вытягиваются по направлению действия сил, образую слоистую или волокнистую структуру.

Металлы с ГЦК решеткой упрочняются сильнее, чем металлы с решеткой ОЦК. В результате пластической деформации уменьшается плотность, сопротивления коррозии и повышается электросопротивление. Холодная деформация ферромагнитных металлов (железа) повышает коэрцитивную силу и уменьшает магнимтную проницаемость.

-С увеличением степени деформации, характеристики прочности и твердости увеличиваются, а пластичность уменьшается, это явление увеличения упрочнения называется эффектом наклепа.

Наклеп объясняется увеличением числа дефектов кристаллического строения – вакансий, дислокаций, межузельных атомов. эти дефекты затрудняют перемещение дислокация, а значит повышают сопротивление деформации и уменьшают пластичность.

-При обжиге происходит внутренняя перестройка, при которой, за счет дополнительной тепловой энергии, в твердом металле, без фазовых превращений, из множества центров растут новые зерна, заменяющие деформированные. Это явление называется рекристаллизацией.

Температура рекристаллизации для чистых металлов равна 0,4 от абсолютной температуры плавления. При температурах ниже температуры…рекристаллизации происходит явление возврата - размеры деформированных зерен не изменяются, но частично снимаются остаточные напряжения, возникающие из за неоднородности нагрева или охлаждения, распределения деформации и т.д. В результате мех.св-ва почти не изменяются, но повышается электропроводимость и сопротивление коррозии холоднодеформированного металла.