- •1 Билет.

- •2 Билет.

- •3 Билет.

- •4 Билет.

- •5 Билет.

- •6 Билет.

- •7 Билет.

- •8. Влияние углерода, постоянных примесей на свойства сталей.

- •9. Углеродистые стали. Их структура, свойства, классификация, маркировка, применение.

- •10. Конструкционные стали. Их структура, свойства, классификация, маркировка, применение.

- •11. Инструментальные стали. Их структура, свойства, классификация, маркировка, применение.

- •12. Белый и серый чугун. Влияние различных факторов (скорости охлаждения и состава) на формирование структуры серых чугунов. Маркировка серых чугунов.

- •13.Чугуны с пластинчатой и хлопьевидной формой графитных включений. Способы получения, свойства, маркировка.

- •14. Чугуны с шаровидным графитом.

- •15. Процесс получения ковких чугунов. Влияние примесей на процесс графитизации. Применение ковких чугунов.

- •16. Влияние формы графитных включений на свойства чугуна со свободным графитом.

- •17. Превращение в сталях при нагреве. Процесс образования аустенита.Перегрев и пережог.

- •18. Перлитное превращение. Изотермическое превращение переохлажденного аустенита при различных температурах. Строение продуктов распада.

- •19. Мартенситное превращение в стали. Его особенности. Закаливаемость и прокаливоемость стали.

- •20. Основные виды термической обработки сталей.

- •21. Назначение и технология отжигов 1-го и 2-го рода.

- •22. Практические способы закалки сталей. Достоинства и недостатки. Дефекты, возникающие при закалке.

- •23. Продолжительность нагрева, охлаждающие среды при закалке.

- •24,25. Превращения в сталях при отпуске. Виды отпуска, назначение, структура и свойства.

- •26. Прокаливаемость стали. Факторы, определяющие прокаливаемость стали.

- •27. Химико-термическая обработка стальных изделий.

- •29) Влияние легирующих элементов на полиморфные превращения железа

- •30) Влияние легирующих элементов на рост зерна аустенита

- •31)При классификации сталей по структуре учитываются особенности

- •32) Классификация сталей перлитного класса, формирование их эксплутационных свойств.

- •38. Материалы для режущего инструмента. Назначение, требования, предъявляемые к ним. Термообработка, структура, свойства.

- •41. Деформируемы алюминиевые сплавы. Состав, термическая обработка.

- •42. Латуни. Состав, маркировка, свойства.

- •43. Бронзы. Состав, маркировка, свойства.

- •44. Неметаллические и композиционные материалы.

32) Классификация сталей перлитного класса, формирование их эксплутационных свойств.

Перлитный класс - сталь, имеющая после нормализации структуру перлит (сорбит или тростит), перлит (сорбит или тростит) + феррит, перлит (сорбит или тростит) + заэвтектоидные карбиды (строительные, конструкционные и инструментальные углеродистые и низколегированные стали).

Низколегированные конструкционные стали перлитного класса. Важ-

ное значение в машиностроении имеют конструкционные низколегирован-

ные стали. Эти стали относятся к сталям перлитного класса, потому что при

охлаждении на воздухе приобретают перлитную структуру.

Совместное воздействие термической обработки и легирования явля-

ется эффективным способом повышения механических характеристик стали.

Содержание углерода является еще одним фактором, влияющим не

только на структуру и свойства стали, но и на принципы ее классификации

по типу термической, химико-термической обработки и назначению.

По количеству углерода низколегированные конструкционные маши-

ностроительные стали делятся:

на цементуемые – 0,1–0,3 % С;

улучшаемые – 0,3–0,5 % С;

рессорно-пружинные – 0,55–0,8 % С;

шарикоподшипниковые – 0,9–1,1 % С.

Среди низколегированных сталей высокой жаропрочностью отличаются молибденосодержащие стали, например, хромомолибденовые, хромомолибденованадиевые, хромомолибденовольфрамованадиевые, имеющие достаточно высокие сопротивление ползучести и длительную прочность при температурах до 565–580 °С. Такие стали условно называют теплоустойчивыми.

Химический состав теплоустойчивых сталей перлитного класса приведен в ГОСТ 20072–74, ГОСТ 4543–71, ТУ 14-1-1391–75. Они содержат 0,5–3,3 % Cr; 0,25–1,2 % Мо; 0,15–0,8 % V. Некоторые марки содержат 0,3–0,8 % W либо Nb.

Эти стали применяют для изготовления различных деталей в котлостроении, работающих длительное время (10 000–100 000 ч) при температурах 500–580 °С, в частности, для паропроводных и пароперегревательных труб, а также для проката и поковок, используемых в турбинах и паровых котлах высокого давления.

33. Цементуемые стали. Структура и термообработка. Стали с содержанием углерода 0,1–0,25 % являются низкоуглеродистыми и слабо упрочняются закалкой.

Упрочнение этих сталей достигается химико-термической обработкой (ХТО) – цементацией.

Поверхность заготовки подвергают диффузионному насыщению углеродом в твердой и газообразной среде при Т = 1000–950 °С.

Функциональное назначение низкоуглеродистых сталей – работа в условиях трения (зубчатые колеса, кулачки, валы, пальцы и т. д.).

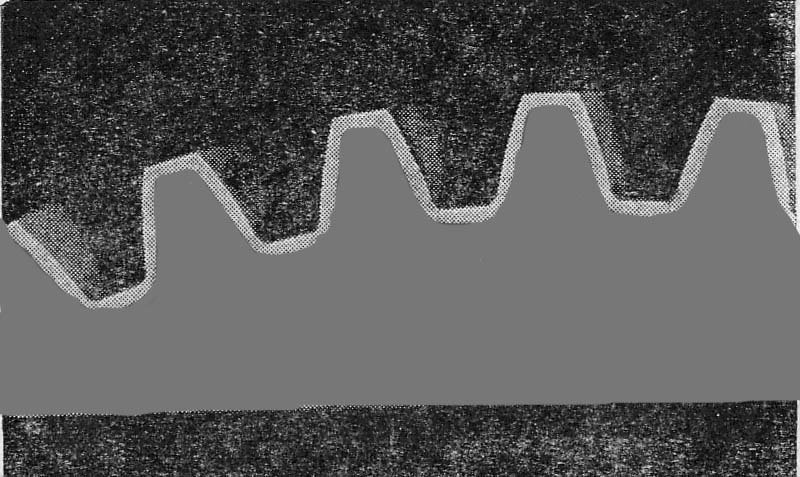

Для получения заданного комплекса механических свойств после цементации необходима дополнительная термическая обработка деталей: двойная закалка и низкий отпуск, после чего поверхностный слой приобретает структуру отпущенного мартенсита с включениями карбидов и твердость 58–62 HRC (рис. 8.5).

Мартенсит отпуска

|

После цементации поверхностный слой содержит более 0,8 % С и имеет структуру заэвтектоидных сталей – перлит и вторичный цементит. Под поверхностным слоем изделие имеет эвтектоидную концентрацию углерода и перлитную структуру. По направлению к сердцевине концентрация углерода уменьшается, структура соответствует доэвтектоидной стали и количество перлита уменьшается.

|

Рис. 8.5. Цементованный термообработанный слой зубчатого колеса |

Сердцевина может приобрести структуру бейнита или троостита, сорбита и твердость 30–42 HRC.

Примерные марки 15Х, 20Х, 15Х2, 25ХГМ, 12ХМ3А

34. Конструкционные улучшаемые стали. Режимы термической обработки. Структура и свойства. Среднеуглеродистые (0,3–0,5 % С) низколегированные стали приобретают высокие механические свойства после термического улучшения – закалки при температуре 820–880 °С и высокого отпуска при температуре 550–650 °С.

Структура стали после улучшения – сорбит.

Улучшаемые стали имеют высокий предел текучести σ0,2, малую чувствительность к концентраторам напряжений, высокий предел выносливости σв и достаточный запас вязкости KCU.

Детали машин из этих сталей работают при ударных и циклических нагрузках (валы, штоки, шатуны и т. д.) иногда при пониженных температурах.

Выбор марки стали (степени легирования) определяется размером термически обрабатываемой заготовки и условиями ее работы.

Примерные марки 40Х, 45Х, 35ХГСА, 40ХН, 45ХН. Повышение количества легирующих элементов позволяет повысить прокаливаемость, а значит увеличить поперечное сечение изделий из этих сталей.

35. Рессоро-пружинные стали. Режимы термической обработки. Структура и свойства. Для обеспечения работоспособности силовых упругих элементов применяют стали с повышенным содержанием углерода (0,5–0,7 %).

Недорогие и достаточно технологичные рессорно-пружинные стали широко используют в авто- и тракторостроении, железнодорожном транспорте и станкостроении.

Эти стали должны иметь высокий предел упругости (текучести), что обеспечивает трооститная структура. Полученная закалкой при 800–850 °С в масле или воде с последующим средним отпуском при 350–520 °С.

Примерные марки для рессор сечением до 20 мм – 55С2, 70С3А, а 60С2ХА, 60С2Н2А для пружин и рессор сечение 50–80 мм.

36. Шарикоподшипниковые стали. Требования, предъявляемые к ним. Термическая обработка. Она относится к специальным сталям, что показывает ее маркировка, но используется для ответственных деталей машин и конструкций и является низколегированной сталью перлитного класса.

Для производства шариков, роликов и колец подшипников применяют недорогие технологичные высокоуглеродистые (0,95–1,1 % С) – шарикоподшипниковые стали.

Работоспособность этих изделий зависит от скорости поверхностного усталостного выкрашивания. Основная защита – высокая твердость и износостойкость рабочей поверхности.

Эти свойства обеспечивает структура мелкоигольчатого мартенсита отпуска с равномерно распределенными избыточными карбидами после закалки в масле и низкого отпуска.

Примерные марки сталей ШХ9, ШХ15, а для деталей, прокаливающихся на большую глубину (свыше 30 мм), применяют сталь ШХ15СГ.

37. Классификация инструментальных сталей. Назначение, требования, предъявляемые к ним. Инструментальными называются углеродистые и легированные стали, обладающие высокой твердостью (HR 60-65), прочностью и износостойкостью и применяемые для изготовления различного инструмента. Обычно это заэвтектоидные или ледебуритные стали, структура которых после закалки и низкого отпуска мартенсит – избыточные карбиды.

Для инструмента, требующего повышенной вязкости, например для штампов горячего деформирования, применяют доэвтектоидные стали, которые после закалки на мартенсит подвергают отпуску при более высокой температуре для получения структуры троостита и даже сорбита. Износостойкость и твердость этих сталей ниже, чем заэвтектоидных. Одной из главных характеристик инструментальных сталей является теплостойкость (красностойкость), т.е. устойчивость против отпуска при нагреве инструмента в процессе работы.

Инструментальные стали предназначены для изготовления следующих основных групп инструмента: режущего, измерительного и штампов. По условиям работы инструмента к таким сталям предъявляют следующие требования: стали для режущего инструмента (резцы, сверла, метчики, фрезы и др.) должны обладать высокой твердостью, износостойкостью и теплостойкостью; стали для измерительного инструмента должны быть твердыми, износостойкими и длительное время сохранять размеры и форму инструмента; стали для штампов (холодного и горячего деформирования) должны иметь высокие механические свойства (твердость, износостойкость, вязкость), сохраняющиеся при повышенных температурах; кроме того, стали для штампов горячего деформирования должны обладать устойчивостью против образования поверхностных трещин при многократном нагреве и охлаждении.

Подразделяют на основные группы:

Углеродистые инструментальные стали (У8(У8А), У10(У10А), У11(У11А), У12(У12А), У13(У13А)) вследствие малой устойчивости переохлажденного аустенита имеют небольшую прокаливаемость, и поэтому применяются для инструментов небольших размеров. Углеродистые стали можно использовать только для резания материалов с низкой твердостью и с малой скоростью, т.к. их высокая твердость снижается при нагреве выше 190-200 ̊С

Легированные инструментальные стали (11ХФ(11Х), 13Х, ХВСГ, 9ХС, Х, В2Ф, ХВ4) подобно углеродистым не обладают теплостойкостью и пригодны только для резания относительно мягких материалов с небольшой скоростью. Их используют для инструмента, не подвергаемого в работе нагреву свыше 200-250 ̊С. Легированные стали по сравнению с углеродистыми обладают большой устойчивостью переохлажденного аустенита, а следовательно, большей прокаливаемостью.

Инструментальные быстрорежущие стали (Р18, Р12, Р6М3, Р6М5(АР6М5)) в отличие от других инструментальных сталей обладают высокой теплостойкостью, т.е. способностью сохранять мартенситную структуру и соответственно высокую твердость, прочность и износостойкость при повышенных температурах, возникающих в режущей кромке при резании с большой скоростью. Эти стали сохраняют мартенситную структуру при нагреве до 600-620 ̊С, поэтому применение их позволяет значительно повысить скорость резания и стойкость инструментов.