- •1 Билет.

- •2 Билет.

- •3 Билет.

- •4 Билет.

- •5 Билет.

- •6 Билет.

- •7 Билет.

- •8. Влияние углерода, постоянных примесей на свойства сталей.

- •9. Углеродистые стали. Их структура, свойства, классификация, маркировка, применение.

- •10. Конструкционные стали. Их структура, свойства, классификация, маркировка, применение.

- •11. Инструментальные стали. Их структура, свойства, классификация, маркировка, применение.

- •12. Белый и серый чугун. Влияние различных факторов (скорости охлаждения и состава) на формирование структуры серых чугунов. Маркировка серых чугунов.

- •13.Чугуны с пластинчатой и хлопьевидной формой графитных включений. Способы получения, свойства, маркировка.

- •14. Чугуны с шаровидным графитом.

- •15. Процесс получения ковких чугунов. Влияние примесей на процесс графитизации. Применение ковких чугунов.

- •16. Влияние формы графитных включений на свойства чугуна со свободным графитом.

- •17. Превращение в сталях при нагреве. Процесс образования аустенита.Перегрев и пережог.

- •18. Перлитное превращение. Изотермическое превращение переохлажденного аустенита при различных температурах. Строение продуктов распада.

- •19. Мартенситное превращение в стали. Его особенности. Закаливаемость и прокаливоемость стали.

- •20. Основные виды термической обработки сталей.

- •21. Назначение и технология отжигов 1-го и 2-го рода.

- •22. Практические способы закалки сталей. Достоинства и недостатки. Дефекты, возникающие при закалке.

- •23. Продолжительность нагрева, охлаждающие среды при закалке.

- •24,25. Превращения в сталях при отпуске. Виды отпуска, назначение, структура и свойства.

- •26. Прокаливаемость стали. Факторы, определяющие прокаливаемость стали.

- •27. Химико-термическая обработка стальных изделий.

- •29) Влияние легирующих элементов на полиморфные превращения железа

- •30) Влияние легирующих элементов на рост зерна аустенита

- •31)При классификации сталей по структуре учитываются особенности

- •32) Классификация сталей перлитного класса, формирование их эксплутационных свойств.

- •38. Материалы для режущего инструмента. Назначение, требования, предъявляемые к ним. Термообработка, структура, свойства.

- •41. Деформируемы алюминиевые сплавы. Состав, термическая обработка.

- •42. Латуни. Состав, маркировка, свойства.

- •43. Бронзы. Состав, маркировка, свойства.

- •44. Неметаллические и композиционные материалы.

18. Перлитное превращение. Изотермическое превращение переохлажденного аустенита при различных температурах. Строение продуктов распада.

Перлитное превращение - эвтектоидное превращение (распад) аустенита, происходящее ниже 727°С и заключающееся в одновременном зарождении и росте внутри аустенита двух новых фаз: феррита (ɑ-фаза) и цементита (Fe3C) имеющих пластинчатую форму.

Если сталь со структурой аустенита, полученной в результате нагрева до температуры выше Ас3 или выше Аcm переохладить ниже температуры Ar1, то аустенит оказывается в метастабильном состоянии и претерпевает превращения.

Диаграмма

изотермического превращения аустенита

эвтектоидной стали

Диаграмма

изотермического превращения аустенита

эвтектоидной стали

На диаграмме можно выделить следующие области: 1) область устойчивого аустенита (для стали, содержащей 0,8 % С, выше АС1); 2) область переохлажденного аустенита; 3) область начавшегося, но еще не закончившегося превращения А → П; 4) область закончившегося превращения А →П; 5) область начавшегося, но еще не закончившегося мартенситного превращения (между Мн–Mк); 6) мартенситная область (ниже Мк).

Область, расположенная слева от кривой начала распада аустенита (область переохлажденного аустенита), определяет продолжительность инкубационного периода, характеризующую устойчивость переохлажденного аустенита. С увеличением переохлаждения его устойчивость быстро уменьшается, достигая минимума (для эвтектоидной стали около 550 °С), и далее вновь возрастает.

В зависимости от степени переохлаждения аустенита различают три температурные области превращения: перлитную (переохлаждение до 500 °С), мартенситную (переохлаждение ниже Мн — для эвтектоидной стали ниже температуры 240 °С) и промежуточного (бейнитного) превращения (переохлаждение для эвтектоидной стали в интервале от 500 до 240 °С).

В результате бейнитного превращения

образуется смесь α -фазы (феррита) и

карбида, которая называется бейнитом.

результате бейнитного превращения

образуется смесь α -фазы (феррита) и

карбида, которая называется бейнитом.

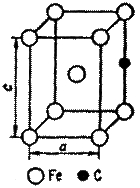

Пересыщенный твердый раствор внедрения углерода в α -железе, который называется мартенситом. Из-за пересыщенности углеродом решетка мартенсита сильно искажена и вместо кубической приобретает тетрагональную форму, в которой отношение периодов решетки существенно отличается от единицы, т. е. с/а ≠ 1. Чем больше углерода, тем выше степень тетрагональности мартенсита.

Перлит, сорбит, троостит являются структурами одной природы — механической смесью феррита и цементита и отличаются друг от друга лишь степенью дисперсности. С увеличением степени дисперсности пластин цементита растут твердость и прочность стали. Наибольшую пластичность имеют стали с сорбитной структурой. Троостит, образующийся при более низкой температуре превращения, характеризуется меньшей пластичностью. Перлит, сорбит и троостит называют перлитными структурами.

19. Мартенситное превращение в стали. Его особенности. Закаливаемость и прокаливоемость стали.

При больших степенях переохлаждения возрастает термодинамическая неустойчивость аустенита, а скорость диффузии углерода резко падает. При переохлаждении аустенита в эвтектоидной стали до 240 °С подвижность атомов углерода близка к нулю и происходит бездиффузионное превращение аустенита. При этом меняется лишь тип решетки γ → α, а весь углерод, ранее растворенный в решетке аустенита, остается в решетке феррита несмотря на то, что равновесная концентрация углерода в феррите не превышает 0,006 % при комнатной температуре. В результате образуется пересыщенный твердый раствор внедрения углерода в α -железе, который называется мартенситом. Из-за пересыщенности углеродом решетка мартенсита сильно искажена и вместо кубической приобретает тетрагональную форму, в которой отношение периодов решетки существенно отличается от единицы, т. е. с/а ≠ 1. Чем больше углерода, тем выше степень тетрагональности мартенсита. Высокая скорость образования кристаллов мартенсита при низкой температуре протекания превращения объясняется тем, что имеет место непрерывный переход от кристаллической решетки аустенита к решетке мартенсита.

Таким образом, особенностями мартенситного превращения являются его бездиффузионный характер, ориентированность кристаллов и образование при непрерывном охлаждении в интервале температур Мн–Мк. Характерной чертой мартенсита является его высокая твердость и прочность, значения которых возрастают с увеличением содержания углерода в мартенсите. Временное сопротивление низкоуглеродистого мартенсита (0,025 % С) составляет 1000 МПа, а мартенсит с содержанием 0,6–0,7 % С имеет временное сопротивление 2 600–2 700 МПа. Однако с повышением в мартенсите содержания углерода возрастает и его склонность к хрупкому разрушению. Мартенсит, содержащий более 0,35–0,4 % С, имеет низкое сопротивление зарождению и распространению трещины, а также низкие значения вязкости разрушения.

Закаливаемость стали. Под закаливаемостью понимают способность стали приобретать высокую твердость после закалки. Такая способность зависит главным образом от содержания углерода в стали: чем больше углерода, тем выше твердость. Объясняется это тем, что с повышением содержания углерода увеличивается число атомов, насильственно удерживаемых при закалке в атомной решетке железа. Иными словами, увеличивается степень пересыщения твердого раствора углерода в железе. В результате возрастают внутренние напряжения, что, в свою очередь, способствует увеличению числа дислокаций и возникновению блочной структуры.

Прокаливаемость стали. Под прокаливаемостью понимают глубину проникновения закаленной зоны, т. е. свойство стали закаливаться на определенную глубину от поверхности. Если, например, сверло диаметром 50 мм, изготовленное из инструментальной углеродистой стали, закалить в воде, а затем замерить твердость его в поперечном сечении, то окажется, что во внутренней зоне, расположенной вдоль оси сверла (сердцевине), твердость будет почти такой же, как до закалки, в то время как в наружной зоне, расположенной у поверхности, твердость резко повысится. Проверив затем микроструктуру, можно будет убедиться, что в сердцевине она будет перлитного типа, а у поверхности — мартенситного. Несквозная закалка объясняется неравномерным охлаждением детали при закалке: поверхность всегда охлаждается быстрее, чем сердцевина. Неравномерность охлаждения вызывается различными условиями теплоотвода у поверхности и в сердцевине. При погружении раскаленной детали в закалочную среду поверхность, соприкасаясь с холодной жидкостью, охлаждается с большой скоростью, в то время как отвод теплоты от сердцевины затруднен толщей горячего металла, и потому она охлаждается медленно. В результате скорость охлаждения поверхности оказывается выше критической, и поверхность закаливается, а скорость охлаждения сердцевины получается ниже критической, и последняя не закаливается. Глубина проникновения закаленной зоны, т. е. прокаливаемость, зависит главным образом от химического состава стали. С повышением содержания углерода до 0,8% прокаливаемость стали повышается. Дальнейшее повышение его содержания несколько снижает прокаливаемость. За исключением кобальта все легирующие элементы, растворенные в аустените, затрудняют его распад и, следовательно, уменьшают критическую скорость закалки. В результате увеличивается прокаливаемость.