- •1. Газовые дефекты в стальных отливках. Причины и механизм их образования. Меры предупреждения.

- •2. Варианты плавки стали в кислой электродуговой печи. Их возможности, достоинства и недостатки.

- •3. Шихтовые материалы, топливо и флюсы, применяемые при плавке чугуна в вагранке. Их функциональное назначение и поведение при плавке.

- •4. В чем заключается принцип Шарпи ? Какие чугуны отвечают этому принципу ? Каковы особенности их получения?

- •1. Роль примесных и легирующих элементов на формирование структуры и свойств стальных отливок.

- •2. Особенности технологии плавки низкоуглеродистой высоколегированной хромоникелевой стали.

- •3. Металлургические процессы, протекающие в различных зонах вагранки при плавке чугуна.

- •4. В чем отличие антифрикционных чугунов, особенности состава, технологии плавки и литья?

2. Особенности технологии плавки низкоуглеродистой высоколегированной хромоникелевой стали.

Это стали с высокой коррозионной стойкостью, стали аустенитного класса: 10Х18Н9Л, 12Х18Н9ТЛ. Требования к ним: низкое содержание С, оптимальное соотношение %хрома и никеля, однофазная аустенитная структура. Задача: сделать %С менее 0,03%. Это не получается. Обычно %С менее 0,12-0,14%, т.е. необходимо нейтрализовать вредное влияние С с помощью легирования титаном, вольфрамом и ванадием. Они образуют карбиды, связывая таким образом С. %титана = 5*%С=0,7%. Получение онофазной структуры:

Литье →А+К(карбиды)→расвтворение карбилов при Т=1050 0С→А→закалка→А (при Ткомн)

Методы плавки такой стали:

1) переплав легированных отходов (миниим.время плавки, расход электроэнергии, потери ЛЭ, но: ограничение шихты по % газов и НВ, науглероживание стали в дуговой печи)

2) метод плавки на завалке из отходов углеродистой стали (без использования отходов легированной стали, глубокое рафинирование от серы, Р, газов и НВ, но: невозможность переработки литейных отходов – литников и прибылей)

3. Металлургические процессы, протекающие в различных зонах вагранки при плавке чугуна.

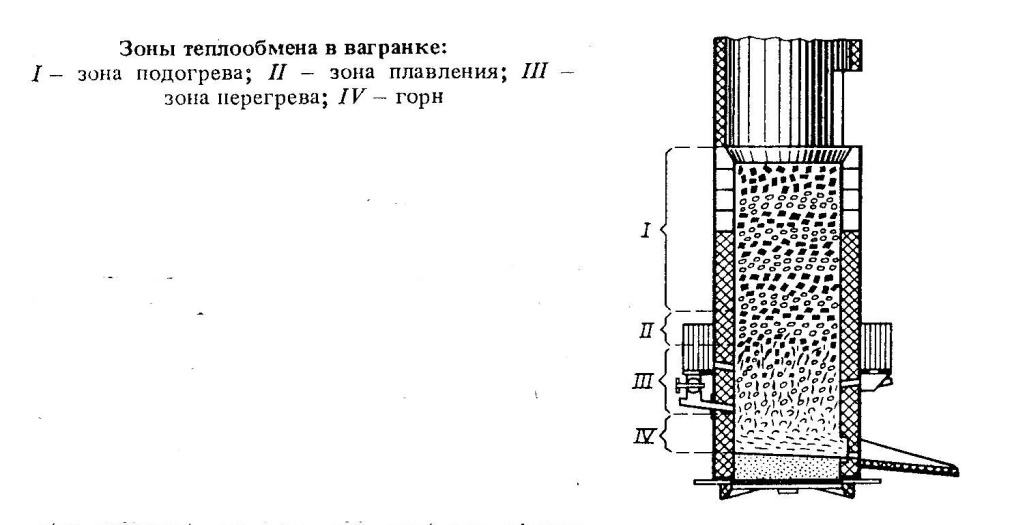

Вагранка-шахтная печь, работающая по принципу противотока. По условиям теплообмена между металлом, коксом и газами всю шахту вагранки можно условно разбить на четыре зоны: зона-I – зона подогрева шихты; она простирается от завалочного окна вниз до того уровня, на котором температура поверхности кусков чугунной шихты достигает температуры плавления (1150-1200 С) Размеры этой зоны не постоянны. Они зависят от многих факторов, в первую очередь от расхода кокса и воздуха и размеров кусков шихты. Зона II – зона плавления кусков металлической шихты. Продолжительность плавления 5 – 15 мин. в зависимости от размеров кусков, состава материала и условий теплообмена. За это время куски успевают опуститься в холостую калошу на 300-500 мм, т.е. время плавления определяет размеры зоны плавления. Зона III – зона перегрева жидкого чугуна, которая начинается с того места, где образуются капли чугуна и простирается до нижнего ряда фурм. Капли чугуна, стекая стекая по кускам раскаленного кокса и омываясь потоком раскаленных газов, значительно перегреваются. Зона IV – горн вагранки; она находится в нижней части шахты между нижней кромкой нижнего ряда фурм и лещадью. В этой зоне кокс и продукты его горения имеют более низкую температуру из-за недостатка кислорода. Чугун, стекая по кускам кокса и располагаясь между ними (при отсутствии копильника), охлаждается и насыщается углеродом и серой, поэтому желательно, чтобы время пребывания чугуна в горне вагранки было минимальным

Металлургические процессы при плавке в коксовой вагранке

В кислородной зоне (4) h=200-600мм про-т образов. CO2 и CO

C+O2 =CO2+34000 кДж/кг; (1)

C+0.5O2 =CO +10300 кДж/кг; (2)

CO+0.5O2 = CO2 23700 кДж/кг. (3)

Реакции (1) и (2) являются необратимыми, реакция (3) при Т выше 300 К протекает в обратном направлении

В области температур, характерных для плавки чугуна, все основные элементы окисляются самопроизвольно с выделением тепла:

Si+O2 = SiO2 + 31.066 кДж/кг;

2Mn + O2 = 2MnO + 7285 кДж/кг;

2Fe + O2 = 2FeO + 4815 кДж/кг.

В редукционной зоне (2), высота которой составляет 300-600 мм протекает эндотермическая реакция

CO2 + C = 2CO – 13500 кДж/кг,

в результате которой возрастает содержание CO за счет снижения содержания CO2.

Кислородная и редукционная зоны являются частями зоны перегрева.

В этой зоне происходит полное восстановление оксидов