- •Экзаменационный билет № 11

- •2. Плавка стали в индукционных печах. Варианты плавки. Достоинства и недостатки.

- •3. Плавка чугуна в дуговых печах переменного и постоянного тока: особенности конструкции печей; процесса плавки; достоинства и недостатки.

- •4. В чем причины возникновения внутренних напряжений в чугунных отливках ? Каковы их возможные последствия ? Можно ли их предупредить и как ?

- •Экзаменационный билет № 12

- •Классификация отливок из конструкционных сталей. Требования, предъявляемые к отливкам различного назначения.

- •2. Хладостойкие стали. Требования к сталям. Особенности технологии изготовления отливок из этих сталей.

- •Плавка чугуна в тигельных и канальных индукционных печах. Металлургические процессы и технология плавки в тигельных индукционных печах. Условия тигельной реакции.

- •Как классифицируются серые чугуны в зависимости от формы графитных включений и условий их образования?

2. Хладостойкие стали. Требования к сталям. Особенности технологии изготовления отливок из этих сталей.

Хладостойкие стали для деталей машин и металлоконструкций, эксплуатируемых при температурах до минус 60 0С, для деталей ответственного назначения (крупногабаритные корпусные отливки, отливки деталей горно-металлургич. оборудования ит.п.) Они должны обладать запасом прочности и вязкости при низких рабочих температурах.

(ГОСТ 21357-87) Марки хладностойких сталей:

~ 08Г2ДНФЛ, 12ХГФЛ, 14Х2ГМРЛ,

~ 20ГЛ, 20ФТЛ, 20ХГСФЛ, 25Х2НМЛ, 27ХН2МФЛ, 27ХГСНМДТЛ,

~ 30ГЛ, 30ХГ2СТЛ, 30ХЛ, 35ХМФЛ, 35ХМЛ,

~ 110Г13Л, 110Г13ХБРЛ.

К отливкам из хладностойких сталей предъявляют повышенные требования по содержанию серы и фосфора (до 0,02 % каждого). Кроме того, они экономно легированы ванадием, молибденом, хромом, никелем или бором, а также дополнительно обработаны РЗМ в количестве 0,02-0,05 % (Стали марок 08Г2ДНФЛ, 27ХГСНМДТЛ и 30ХГ2СТЛ).

Обязательная термич. обработка

Плавка чугуна в тигельных и канальных индукционных печах. Металлургические процессы и технология плавки в тигельных индукционных печах. Условия тигельной реакции.

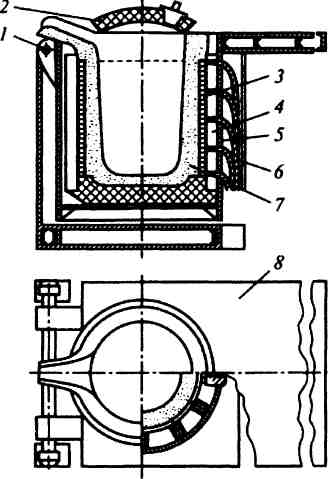

Главной частью является индуктор 3, представляющий собой катушку, собранную из секций по 5-7 витков из медной трубы.

Схема индукционной печи промышленной частоты:

1 – поворотная ось печи; 2 – крышка; 3 – индуктор; 4 – магнитопроводы; 5 - каркас печи; 6 – водоохлаждаемые кабели и шланги; 7 – тигель; 8 – рабочая площадка

Плавильным пространством печи является тигель 7, выполняемый обычно набивкой. В качестве набивочных материалов для изготовления тигля применяются кислые, основные и нейтральные огнеупорные массы

Канальная индукционная печь имеет форму горизонтально расположенного барабана с двумя боковыми стенками со стальным кожухом 2, футерованным изнутри.

Индукционная канальная печь серии ИЧКМ

Конструктивная часть индукционной канальной печи - индукционная канальная единица -трансформатор с железным сердечником. Первичной обмоткой его являются витки катушки индуктора, а вторичной - короткозамкнутый виток расплавленного металла в канале. Токи, индуктируемые в витке металла, нагревают его и создают условия для перемешивания жидкого металла в канале и в ванне печи.

Нагрев жидкого металла в канальных печах до заданной температуры производится в индукционных единицах печи. Работа индукционной единицы построена на принципе трансформатора, где первичной обмоткой являются витки катушки индуктора, а вторичной – короткозамкнутый виток расплавленного металла а канале. Токи, индуктируемые в витке металла, нагревают его и создают условия для перемешивания жидкого металла в канале и в ванне печи.

Основным недостатком канальных печей является необходимость постоянного наличия в печи определенной порции расплава (болота) и, как следствие, трудности при переходе с одной марки чугуна на другую, громоздкость печи и относительно слабое перемешивание расплава.

Канальные печи отличаются от тигельных печей более высоким КПД: средний удельный расход электроэнергии при перегреве в них металла ниже на 30—40 %.

Технология плавки

Печи малой вместимости лучшие показатели имеют при высоких частотах, а печи большой вместимости, наоборот, при низких частотах. При частоте ниже оптимальной наблюдается сильное перемешивание жидкого металла, что приводит к увеличению его угара и повышению загрязненности расплава неметаллическими включениями. При частоте выше оптимальной перемешивание ванны металла очень слабое, то соответственно медленнее протекают процессы растворения компонентов шихты в расплаве и его гомогенизации.

При твердой завалке с повышением частоты тока можно применять более мелкие куски шихты. При плавке на «болоте» размер кусков шихты не имеет большой значимости.

Плавку в индукционной печи промышленной частоты следует вести с «болотом», т. е. с остатком жидкого металла от предыдущей плавки в количестве не менее 25-30 % массы номинальной садки металла в тигле. Плавку начинают с подачи на «болото» карбюризатора (науглероживателя) в количестве 60-70 % от расчетного, затем загружают стальной лом и стальную стружку, лом чугунный и чугунную стружку и в последнюю очередь отходы собственного производства. Все загруженные шихтовые материалы должны быть сухими. Перед загрузкой в печь кусковую металлическую шихту рекомендуется подогревать до 350-650°С, а стружку до 150-250 °С.

Расплавление шихты производят в форсированном режиме. После расплавления шихты и удаления шлака в печь вводят оставшуюся часть карбюризатора и расчетное количество ферросплавов. Металл в печи перегревают до заданной температуры, затем скачивают шлак и измеряют температуру расплава. Одновременно отбирают пробы для экспресс-анализа химического состава. После получения результатов анализа производят (при необходимости) корректировку химического состава и доводку температуры металла.

Степень усвоения углерода из электродного боя составляет 80-85 %. А скорость усвоения углерода имеет обратную зависимость от размера кусков карбюризатора: чем крупнее карбюризаторы, там медленнее он растворяется в расплаве.

Угар Si также зависит от нескольких факторов. При вводе карбюризатора в жидкий металл он выше в 1,4…1,5 раза, чем при вводе карбюризатора в завалку. При температурах до 1420-1450 °С кремний имеет большее сродство к кислороду, чем углерод и марганец, поэтому происходит избирательное окисление кремния. А при более высоких температурах, наоборот, углерод имеет большее сродство к кислороду, поэтому происходит уже преимущественный угар углерода. Это сопровождается восстанавлением кремния углеродом из кремнезема футеровки и шлака, вследствие чего содержание его в процессе высокотемпературной выдержки чугуна в тигле печи не уменьшается, а, наоборот, увеличивается. При вводе ферросилиция в жидкий малоуглеродистый чугун степень усвоения кремния составляет ~ 85 %.

Угар Мn для в большинстве случаев не превышает 20 % и зависит от способа ввода ферромарганца и температуры нагрева, но почти не зависит от времени выдержки. При вводе ферромарганца в жидкий металл одновременно с ферросилицием и боем электродов он усваивается полнее, чем при вводе в завалку.

Угар Сr жидким чугуном определяется температурой и при 1470 °С составляет 5…6 %.

Максимальное содержание серы в чугунах, выплавленных из стальной стружки, составляет 0,055 мас.%, а для большинства плавок не превышает 0,03 мас.%. При выдержке жидкого чугуна в печи количество серы почти не изменяется, а при нагреве выше 1450 °С несколько понижается. Содержание фосфора при индукционной плавке практически не изменяется, поэтому при выплавке его из стального лома и стружки оно не превышает 0,03-0,04 %.

Скорость нагрева металла в печах промышленной частоты составляет ~10 °С/мин, а средней частоты - 30 °С/мин.

Чугун в индукционных печах выплавляют методом сплавления компонентом шихты. При этом в качестве углеродсодержащего компонента используют чушковый доменный литейный и передельный чугуны или специальные карбюризаторы. В последнем случае шихта может состоять из стального лома, ферросплавов и карбюризатора. Полученный из такой шихты чугун называют синтетическим, получен без применения чушкового чугуна. При плавке синтетического чугуна наиболее важным металлургическим процессом является науглероживание расплава. Карбюризаторы можно вводить в завалку вместе с основной шихтой или после её расплавления на зеркало расплава. Растворение углерода протекает медленно и с поглощением тепла, поэтому в период науглероживания необходимо поддерживать высокую температуру металла - не ниже 1450 °С. Электромагнитное перемешивание жидкого сплава в электропечах промышленной частоты способствует быстрому и полному усвоению карбюризатора.

Доводку состава чугуна начинают с корректировки содержания углерода: при его нехватке на расплав дают дополнительную присадку карбюризатора, а при его избытке в расплав вводят стальной лом. Затем производят корректировку состава чугуна по кремнию и марганцу.

Достоинства: получение чугуна с более точным химическим составом, с заданными структурой и механическими свойствами. Температура чугуна на различных этапах плавки и при выпуске может регулироваться с высокой точностью. Индукционные печи характеризуются высоким КПД при перегреве (до 85 %), низкий угаром легирующих элементов, наименьшим пылегазовыделением, а также возможностью применения защитных атмосфер. Индукционные печи обеспечивают гибкость технологического процесса, лёгкую смену марок чугуна, а интенсивное перемешивание - однородность состава и свойств чугуна.

В индукционных печах можно получать любые марки нелегированных и легированных чугунов.

Недостатки: «холодный» малоактивный шлак, не позволяющий проводить его эффективную дефосфорирующую и десульфурирующую.

Массовая доля углерода и кремния в чугуне достаточно высока, поэтому преобладающей тигельной реакцией в печах с кислой футеровкой является реакция:

(SiO2) + 2[C] <->[Si] + 2{CO}

Перегрев металла в печи с кислой футеровкой выше равновесных температур может привести к нежелательной интенсификации реакции, повышенному износу футеровки и быстрому выходу печи из строя.