- •Вопрос 4. Основные механизмы пластической деформации

- •5.Особенности деформации поликристаллических тел

- •6.Классификация процессов омд по температурным условиям.

- •7.Влияние холодной пластической деформации на структуру и свойства металлов.

- •8. Изменение свойств деформированного металла при нагреве. Отжиг и рекристаллизация.

- •9. Горячая пластическая деформация

- •10. Напряженное состояние в точке тела

- •11, 12 Анализ, Схемы главных напряжений и деформаций в различных процессах омд.

- •15. Роль внешнего трения при омд, технологические смазки.

- •16 Основные виды трения в процессах омд

- •17.Неоднородность напряжений и деформаций. Дополнительные напряжения, причины возникновения, возможные последствия.

- •18.Пластичность металла. Параметры, определяющие пластичность в процессах омд. (жадан 295)

- •19.Сопротивление деформации, факторы его определяющие

- •20. Усилие деформации. Совместное решение уравнений равновесия и пластичности

- •22.Очаг деформации при продольной прокатке. Деформационные параметры.

- •23. Условия захвата и установившегося процесса при прокатке.

- •25. Поперечная деформация. Влияние различных факторов на уширение.

- •26, 27 Усилие прокатки. Влияние параметров процесса на усилие прокатки.

- •28. Главная линия прокатного стана. Состав оборудования.

- •29. Классификация рабочих клетей прокатных станов

- •30. Классификация прокатных станов

- •31. Основное оборудование прокатного стана.

- •32. Вспомогательное оборудование прокатного стана.

- •33 Сортамент прокатной продукции черной и цветной металлургии.

- •34.Общая схема производства проката на металлургических заводах.

- •35. Основы калибровки прокатных валков

- •36 Классификация калибров.

- •37. Характеристика вытяжных калибров.(есть вопрос к нему)

- •38. Производство полупродукта. Общая схема технологического процесса производства блюмов.

- •40. Производство заготовок на нзс. Технико-экономические показатели производства полупродукта.

- •41. Дефекты полупродукта

- •42. Сортамент сортового проката. Классификация сортовых станов.

- •43. Расположение оборудования и технология прокатки на проволочных станах.

- •44.Современные тенденции совершенствования технологии производства сортового проката. Термомеханическая обработка.

- •45. Схема расположения оборудования и особенности технологии прокатки на толстолистовых станах.

- •46. Схема расположения оборудования и особенности технологии прокатки на широкополосовых станах. Контролируемая прокатка.

- •47. Классификация прокатных станов для холодной прокатки листов.

- •49. Производство труб. Сортамент. Общая технологическая схема производства бесшовных труб.

- •50. Прошивка заготовок на станах поперчено-винтовой прокатки.

- •51. Прокатка труб на автомат-станах, непрерывных, пилигримовых и 3-х валковых станах.

- •52. Производство холоднокатаных труб.

- •53. Производство сварных труб

- •54. Волочение. Сортамент, основные технологические параметры процесса. Область применения.

- •55. Разновидности процессов волочения, характеристика.

- •56. Классификация волочильного оборудования. Принцип работы цепного волочильного стана.

- •57. Прессование. Сортамент, основные технологические параметры процесса. Область применения.

- •58. Классификация гидропрессового оборудования. Принцип работы гидропресса.

- •59. Разновидности процесса прессования по кинематике течения. Преимущества и недостатки.

- •60. Технология получения методами прессования сплошных и полых профилей.

8. Изменение свойств деформированного металла при нагреве. Отжиг и рекристаллизация.

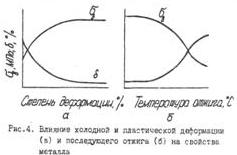

В процессе деформации в холодном состоянии свойства металла непрерывно изменяются: твердость и временное сопротивление растяжению (прочность) возрастают, а ударная вязкость, относительное удлинение (пластичность) уменьшаются. Такое изменение свойств называется наклепом (рис.4,а).

Е сли

деформированный, наклепанный, металл

нагревать, то свойства постепенно

приобретают исходные значения (рис.4,б)

без видимых изменений в структуре.

Неоднородность напряженного состояния

и неравномерность распределения энергии,

созданные пластической деформацией,

могут быть устранены образованием

новых, менее искаженных зерен и соединением

многих зерен в одно зерно, обладающее

меньшей поверхностью на единицу объема.

Для протекания этих процессов необходима

повышенная температура. При нагревании

металлов до сравнительно низких

температур (0,3Тпл)

в металлах

происходит процесс

возврата или отдыха,

при котором наклепанный металл частично

разупрочняется

– снижаются характеристики прочности,

и повышается пластичность. В процессе

возврата структура, текстура и др.

свойства, характерные для наклепанного

металла, практически не изменяются. При

повышении температуры нагрева происходит

рекристаллизация

металла. При

достижении определенной температуры

на месте волокнистой деформированной

структуры возникают новые мелкие зерна

(рис.2,в), и свойства могут быть даже выше,

чем у исходного металла до деформации.

Этот процесс изменения формы зерен

деформированного металла при нагреве

называется рекристаллизацией. Температура

начала рекристаллизации зависит от

степени предшествовавшей деформации:

чем больше степень деформации, тем

больше искажения строения, легче и при

более низких температурах протекает

процесс рекристаллизации.

Но в основном температура начала

рекристаллизации определяется

температурой плавления и составляет

при больших деформациях 0,4Тпл. В процессе

рекристаллизации происходит изменение

всех свойств металла, характерных для

наклепанного состояния. При рекристаллизации

металл полностью разупрочняется,

пластичность повышается до уровня,

соответствующего ненаклепанному

состоянию. При рекристаллизации

изменяется

структура:

происходит зарождение новых зерен

формы, волокнистое строение и связанная

с ним механическая анизотропия исчезают.

Новые зерна отличаются от старых

вытянутых зерен более совершенным,

менее искаженным внутреннем строением.

Вместе с зарождение зерен происходит

их рост. Различают два

вида рекристаллизации:

1) обработки или первичную 2) собирательную.

В процессе первичной

рекристаллизации происходят зарождение

и рост новых зерен за счет деформированных

зерен. При собирательной

рекристаллизации происходит рост одних

рекристаллизованных зерен за счет

других рекристаллизованных зерен.

сли

деформированный, наклепанный, металл

нагревать, то свойства постепенно

приобретают исходные значения (рис.4,б)

без видимых изменений в структуре.

Неоднородность напряженного состояния

и неравномерность распределения энергии,

созданные пластической деформацией,

могут быть устранены образованием

новых, менее искаженных зерен и соединением

многих зерен в одно зерно, обладающее

меньшей поверхностью на единицу объема.

Для протекания этих процессов необходима

повышенная температура. При нагревании

металлов до сравнительно низких

температур (0,3Тпл)

в металлах

происходит процесс

возврата или отдыха,

при котором наклепанный металл частично

разупрочняется

– снижаются характеристики прочности,

и повышается пластичность. В процессе

возврата структура, текстура и др.

свойства, характерные для наклепанного

металла, практически не изменяются. При

повышении температуры нагрева происходит

рекристаллизация

металла. При

достижении определенной температуры

на месте волокнистой деформированной

структуры возникают новые мелкие зерна

(рис.2,в), и свойства могут быть даже выше,

чем у исходного металла до деформации.

Этот процесс изменения формы зерен

деформированного металла при нагреве

называется рекристаллизацией. Температура

начала рекристаллизации зависит от

степени предшествовавшей деформации:

чем больше степень деформации, тем

больше искажения строения, легче и при

более низких температурах протекает

процесс рекристаллизации.

Но в основном температура начала

рекристаллизации определяется

температурой плавления и составляет

при больших деформациях 0,4Тпл. В процессе

рекристаллизации происходит изменение

всех свойств металла, характерных для

наклепанного состояния. При рекристаллизации

металл полностью разупрочняется,

пластичность повышается до уровня,

соответствующего ненаклепанному

состоянию. При рекристаллизации

изменяется

структура:

происходит зарождение новых зерен

формы, волокнистое строение и связанная

с ним механическая анизотропия исчезают.

Новые зерна отличаются от старых

вытянутых зерен более совершенным,

менее искаженным внутреннем строением.

Вместе с зарождение зерен происходит

их рост. Различают два

вида рекристаллизации:

1) обработки или первичную 2) собирательную.

В процессе первичной

рекристаллизации происходят зарождение

и рост новых зерен за счет деформированных

зерен. При собирательной

рекристаллизации происходит рост одних

рекристаллизованных зерен за счет

других рекристаллизованных зерен.

9. Горячая пластическая деформация

Горячая обработка давлением является основным видом обработки. Основное преимущество горячей обработки металлов давлением по сравнению с холодной – значительное уменьшение сопротивления деформации и, как правило, увеличение пластичности при повышении температуры. Процесс горячей обработки, сложнее, чем процесс холодной. Исходным материалом для горячей обработки является слиток, обладающий большой неоднородностью зерен по величине и форме, химической неоднородностью, имеет пустоты, пузыри. Деформирование литой структуры приводит к дроблению зерен и вытягиванию их в направлении наиболее интенсивного течения ме. Одновременно происходит и вытягивание в том же направлении межкристаллитных прослоек, содержащих неметаллические включения. При г. о. происходит некоторое выравнивание химического состава, первичные кристаллы разрушаются, пустоты сжимаются и завариваются. При горячей обработке давлением одновременно с процессом деформации происходит процесс возврата, полигонизации и рекристаллизации. Наряду с упрочнением происходит разупрочнение.

Механизм пластической деформации: основные механизмы пластической деформации при горячей обработке те же, что и при холодной: скольжением и двойникованием (эти механизмы могут происходить и при очень низких температурах) наряду с ними при высоких температурах вступают в действие новые механизмы термической пластичности. Установлены три механизма термической пластичности: аморфно-диффузионный, межзеренный рекристаллизационный и межфазовый растворно-осадительный.

1) сущность: атомы элемента с большим радиусом перемещаются в зоны с наличием напряжений растяжения, атомы с меньшим радиусом – в зоны с напряжением сжатия. А-Д механизм вступает в действие в наиболее напряженных местах – вблизи границ зерен. А. Д процесс приводит к тому, что при высоких температурах, близких к температуре плавления, металлы наряду со свойствами пластических тел приобретают вязкие свойства. 2) Сущность: при разрушении в процессе деформации границ зерен образуется контакт между ними и при высокой температуре образуются новые рекристаллизованные зерна; происходит залечивание дефектов на границах между ними. Этот механизм характререн при деформации чистых ме и одфазных сплавов. 3) Наблюдается при деформации многофазных сплавов. Сущность: на границе двух фаз, имеющих большую взаимную растворимость, изменяющуюся с температурой, происходит быстрый перенос атомов с кристаллов одной фазы на кристаллы другой фазы и обратно, благодаря чему происходит залечивание нарушений границ между фазами. Механизмы термической пластичности при горячей обработке давлением играют второстепенную роль, а при холодной обработке давлением их влияние практически отсутствует. Горячая обработка давлением улучшает свойства металла. При горячей обработке разрушается первичная литая структура, а происходящая при этом рекристаллизация позволяет получить зерна желательных размеров. Горячая обработка уплотняет металл (происходит заварка пустот). В результате плотность ме повышается, а объем уменьшается. В результате измельчения зерен, уплотнения, усиления связей между зернами – прочностные и пластические свойства ме после горячей обработки давлением повышаются. Свойства ме после горячей обработки (механические хар-ки, величина зерен) зависят от температурного режима обработки, степени и скорости деформации. В процессе горячей обработки происходит одновременно разрушение зерен в результате деформации и зарождение новых в результате рекристаллизации. Изделия после горячей обработки давлением являются как готовым продуктом, так и полупродуктом для холодной обработки + 1) низкое сопротивление деформации и высокая пластичность следовательно высокое частное и суммарное обжатие 2) малое усилие деформации следовательно меньше расход энергии - 1) окалинообразование – понижение качества поверхности 2) неоднородность св-ств по длинне изделия 3) более низкая точность геометрических размеров