- •Вопрос 4. Основные механизмы пластической деформации

- •5.Особенности деформации поликристаллических тел

- •6.Классификация процессов омд по температурным условиям.

- •7.Влияние холодной пластической деформации на структуру и свойства металлов.

- •8. Изменение свойств деформированного металла при нагреве. Отжиг и рекристаллизация.

- •9. Горячая пластическая деформация

- •10. Напряженное состояние в точке тела

- •11, 12 Анализ, Схемы главных напряжений и деформаций в различных процессах омд.

- •15. Роль внешнего трения при омд, технологические смазки.

- •16 Основные виды трения в процессах омд

- •17.Неоднородность напряжений и деформаций. Дополнительные напряжения, причины возникновения, возможные последствия.

- •18.Пластичность металла. Параметры, определяющие пластичность в процессах омд. (жадан 295)

- •19.Сопротивление деформации, факторы его определяющие

- •20. Усилие деформации. Совместное решение уравнений равновесия и пластичности

- •22.Очаг деформации при продольной прокатке. Деформационные параметры.

- •23. Условия захвата и установившегося процесса при прокатке.

- •25. Поперечная деформация. Влияние различных факторов на уширение.

- •26, 27 Усилие прокатки. Влияние параметров процесса на усилие прокатки.

- •28. Главная линия прокатного стана. Состав оборудования.

- •29. Классификация рабочих клетей прокатных станов

- •30. Классификация прокатных станов

- •31. Основное оборудование прокатного стана.

- •32. Вспомогательное оборудование прокатного стана.

- •33 Сортамент прокатной продукции черной и цветной металлургии.

- •34.Общая схема производства проката на металлургических заводах.

- •35. Основы калибровки прокатных валков

- •36 Классификация калибров.

- •37. Характеристика вытяжных калибров.(есть вопрос к нему)

- •38. Производство полупродукта. Общая схема технологического процесса производства блюмов.

- •40. Производство заготовок на нзс. Технико-экономические показатели производства полупродукта.

- •41. Дефекты полупродукта

- •42. Сортамент сортового проката. Классификация сортовых станов.

- •43. Расположение оборудования и технология прокатки на проволочных станах.

- •44.Современные тенденции совершенствования технологии производства сортового проката. Термомеханическая обработка.

- •45. Схема расположения оборудования и особенности технологии прокатки на толстолистовых станах.

- •46. Схема расположения оборудования и особенности технологии прокатки на широкополосовых станах. Контролируемая прокатка.

- •47. Классификация прокатных станов для холодной прокатки листов.

- •49. Производство труб. Сортамент. Общая технологическая схема производства бесшовных труб.

- •50. Прошивка заготовок на станах поперчено-винтовой прокатки.

- •51. Прокатка труб на автомат-станах, непрерывных, пилигримовых и 3-х валковых станах.

- •52. Производство холоднокатаных труб.

- •53. Производство сварных труб

- •54. Волочение. Сортамент, основные технологические параметры процесса. Область применения.

- •55. Разновидности процессов волочения, характеристика.

- •56. Классификация волочильного оборудования. Принцип работы цепного волочильного стана.

- •57. Прессование. Сортамент, основные технологические параметры процесса. Область применения.

- •58. Классификация гидропрессового оборудования. Принцип работы гидропресса.

- •59. Разновидности процесса прессования по кинематике течения. Преимущества и недостатки.

- •60. Технология получения методами прессования сплошных и полых профилей.

Вопрос №1. Понятие постоянства объема в процессах ОМД

Тело, находящееся в напряженном состоянии, изменяет свои размеры, деформируется. В начальных стадиях нагружения тело деформируется упруго. Упругая деформация происходит вследствие изменения межатомных расстояний ввиду принудительного отклонения атомов от положения устойчивого равновесия под влиянием внешних сил. Упругая деформация сопровождается некоторым изменением объема и исчезает после снятия усилия. При увеличении внешних усилий, когда напряжения в теле достигнут определенной величины, начинается остаточная пластическая деформация. Пластическая деформация остается после снятия внешних усилий. Опытами установлено, что объем тела в результате пластической деформации изменяется незначительно. Поэтому в теории пластической деформации, принимается условие постоянства объема; объем тела при пластической деформации остается неизменным. В действительности объем тела в процессе и в результате пластической деформации не остается неизменным. Однако это изменение незначительное и им можно пренебречь. В процессе пластической деформации объем тела отличается от начального ввиду того, что пластической деформации всегда предшествует упругая, изменяющая объем. После снятия внешних усилий упругая деформация исчезает, и тело восстанавливает начальный объем. Поэтому размеры тела после деформации отличаются от размеров рабочих частей инструмента. Так, проволока после волочения имеет диаметр, несколько больший, чем диаметр волоки; высота поковки больше расстояния между бойками пресса в момент окончания осадки. Объем тела несколько изменяется и в результате пластической деформации. При горячей обработке литого металла происходит его уплотнение, так как завариваются раковины, пустоты, микротрещины. При этом объем тела уменьшается, а удельный вес увеличивается. При холодной обработке давлением, наоборот, происходит некоторое увеличение объема в результате образования микротрещин. Однако, как указано выше, изменение размеров при этом незначительное (доли процента) и им можно пренебречь. (условие пост. Объема: h0b0l0=h1b1l1)

Вопрос №2. Основные величины, характеризующие пластическую деформацию.

Абсолютная деформация выражает абсолютное изменение какого-либо линейного или углового размера, площади сечения или участка граничной поверхности элемента, выделенного в деформируемом теле, или всего тела. ∆ H = H - h. Относительная деформация характеризует относительное изменение тех же величин. Обычно относительную деформацию определяют как отношение абсолютного изменения какого-либо размера к его первоначальному значению. Е= ( H-h' ) / H*100 В процессе прокатки изменяются линейные размеры полосы — высота (толщина), ширина и длина. Рассмотрим систему показателей, которые характеризуют величину деформации в каждом из этих направлений. Высотная деформация Изменение высоты (толщины) полосы характеризуется величиной абсолютного и относительного обжатия. Абсолютное обжатие=h0-h1, Относительное обжатие = h1/h0 Поперечная деформация Изменение поперечных размеров полосы называют уширением. Показатели уширения по смыслу аналогичны показателям высотной деформации. Абсолютное уширение =b0-b1 Коэффициент уширения: Бета = (b1/b0) Продольная деформация Абсолютное удлинение полосы = l1 – l0 Коэффициентом вытяжки: Лямбда=l1/l 0 , а также Эта= h0 / h1 (Коэффициент вытяжки характеризует не только изменение длины полосы, но также изменение площади ее поперечного сечения). Взаимосвязь деформаций Коэффициенты деформации в трех основных направлениях связаны условием постоянства объема металла. Так, для прямоугольной полосы имеем: h0b0l0 = h1b1l1, откуда следует: (h1/ h0)(b1 /b0)( l1/ l0) = КобжКуширКвыт = 1 Таким образом, произведение коэффициентов обжатия, уширения и вытяжки должно быть равно 1, иначе нарушается условие постоянства объема. Логарифмируя выражение, получим: ln(h1/ h0)+ln(b1 /b0)+ln( l1/ l0) = 0 или -ln(h0/ h1)+ln(b1 /b0)+ln( l1/ l0) = 0 Сумма истинных относительных деформаций по трем основным направлениям (с учетом знака) равна нулю. Знаки перед членами формулы показывают, что по высоте полосы происходит сокращение, а по двум другим направлениям – увеличение размеров.

В опрос

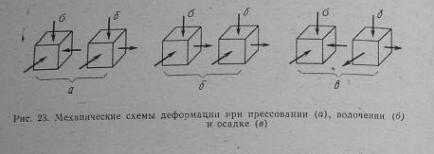

3. Механические схемы деформации

опрос

3. Механические схемы деформации

Механической схемой деформации ОМД называют совокупность схемы главных напряжений и схемы главных деформаций. Рассмотрим механические схемы деформации некоторых процессов обработки металлов давлением. При прессовании (выдавливании) металл, находится в состоянии всестороннего сжатия (главные напряжения – сжимающие). В направлении оси контейнера происходит деформация удлинения, в направлении двух других осей, перпендикулярных первой-деформации сжатия.(23а). При волочении (23б) схема напряжённого состояния разноимённая: по оси прутка действует напряжение растяжения, по двум другим осям - напряжения сжатия (давление волоки). Схема деформации в данном случае аналогична схеме деформации при прессовании. При осадке из-за трения схема напряжённого состояния аналогична схеме при прессовании - всестороннее сжатие. Схема деформации состоит из одной деформации сжатия и двух деформаций удлинения(23в).

Следует отметить, что при одинаковой схеме напряжённого состояния схемы деформации могут быть различны. С другой стороны, одинаковые схемы деформации могут быть обусловлены различными схемами напряжений. Установлено, что напряжённое состояние характеризуется одной из девяти схем, а деформационное одной из трех. Каждая линейная схема напряжённого состояния может иметь только 1 схему деформации. Так линейная схема с напряжением растяжения имеет одну деформацию удлинения и две деформации сжатия, а линейная схема с напряжением с напряжением сжатия имеет схему деформации с 1 деформацией сжатия и с двумя деформациями удлинения. Следует обратить внимание на то, что по известной схеме деформации невозможно определить схему напряжённого состояния, даже если известна кроме схемы и величина и составляющие деформации по оси. Например, если известно, что проволока круглого сечения получена из заготовки большего сечения и меньшей длинны, то можно утверждать, что в процессе обработки схема деформации имеет деформацию удлинения по оси проволоки и деформации сжатия по направлениям, перпендикулярным этой оси. Можно вычислить абсолютную и относительные конечные деформации, однако ничего определённого нельзя сказать о схеме напряжённого состояния в процессе получения проволоки. Она могла быть получена различными методами обработки давлением, в частности прессованием, ковкой, волочением, которые имеют разные схемы напряжённого состояния.

По схеме напряжённого состояния и величине главных нормальных напряжении можно определить схему деформации и следовательно, механическую схему деформации.

Вопрос 4. Основные механизмы пластической деформации

В общем случае пластическая деформация

в металлах осуществляется двумя путями:

скольжением и двойникованием. Скольжение

представляет собой параллельное смещение

слоев монокристалла относительно

смежных. Обычно плоскостями скольжения

являются плоскости с наибольшей

плотностью размещения атомов, а

направлениями скольжения – те направления,

по которым межатомные расстояния

минимальны.

общем случае пластическая деформация

в металлах осуществляется двумя путями:

скольжением и двойникованием. Скольжение

представляет собой параллельное смещение

слоев монокристалла относительно

смежных. Обычно плоскостями скольжения

являются плоскости с наибольшей

плотностью размещения атомов, а

направлениями скольжения – те направления,

по которым межатомные расстояния

минимальны.

Скольжение происходит при сдвиге одной части монокристалла относительно другой. Сдвиги происходят по определенным плоскостям и направлениям скольжения. Скольжение по определенным плоскостям начнется тогда, когда касательные напряжения в них достигнут вполне определенной критической величины Ткр, и осуществляется путем последовательного смещения атомов (отдельных или групп атомов) относительно других вдоль плоскости скольжения (смотри рисунок). Реальные кристаллы имеют места ослабленных связей между атомами. Это объясняется наличием несовершенств решетки. Несовершенства решетки реальных металлических кристаллов обусловлены различными причинами: - отсутствие в узлах решетки атомов (дырки, вакансии); - излишние атомы, внедренные между узловыми атомами (дислокации) и т.д. Особым видом несовершенства кристаллической решетки являются дислокации. Дислокации представляют собой линейные дефекты кристаллической решетки, имеющие значительную протяженность в одном направлении (краевая дислокация, винтовая дислокация). Под действием сдвигающих напряжений дислокация перемешается вдоль плоскости скольжения. Для перемещения дислокации требуется меньшее усилие, чем для смешения атомов в решетке без дислокаций. Это объясняется тем, что дислокация перемешается на расстояние меньше межатомного. Для продолжения деформации необходимо перемещение других дислокаций. Процесс пластической деформации сопровождается дополнительным возникновением дислокаций. В некоторых металлах деформация происходит двойникованием. Двойникование – перемещение части кристалла в положение симметричное неподвижной части кристалла. В результате поворота, получается зеркальное отображение одной части кристалла по отношению к другой. Двойникованием может быть получена незначительная степень деформации. Этот механизм пластической деформации сопутствует основному механизму - скольжению. Таким образом, усилие, необходимое для пластической деформации кристалла, определяется двумя факторами: наличием дислокаций и возможностью их перемещения.

5.Особенности деформации поликристаллических тел

Механизм пластической деформации поликристалла сложнее, чем монокристалла, так как в поликристалле зерна отличаются между собой по форме и размерам, обладают неодинаковыми физико-механическими свойствами, различно ориентированы по отношению к деформирующей нагрузке и т.п. Деформация поликристаллического тела складывается из деформации отдельных зерен и деформации в приграничных объемах. Отдельные зерна деформируются скольжением и двойникованием. Различают внутрикристаллит. межкристаллитную деформации поликристалла. Первая протекает путем скольжения и двойникования, вторая – путем поворота и перемещения одних зерен относительно других. Преобладание того или иного вида деформации определяется соотношением прочности отдельных зерен и их границ в данных условиях деформирования. При холодной обработке давлением внутрикристаллитная деформация является основным процессом. С повышением температуры прочность зерен становится больше прочности их границ из-за наличия на границах зерен легкоплавких примесей. Пи горячей обработке давлением преобладает межкристаллитная деформация. Плоскости скольжения зерен произвольно ориентированы в пространстве, поэтому под влиянием внешних сил напряжения в плоскостях скольжения отдельных зерен будут различны. Деформация начинается в отдельных зернах (в плоскостях, скольжения которых возникают максимальные касательные напряжения). Соседние зерна будут разворачиваться и постепенно вовлекаться в процесс деформации. Деформация приводит к изменению формы зерен: зерна получают форму, вытянутую в направлении наиболее интенсивного течения металла (поворачиваются осями наибольшей прочности вдоль направления деформации). Изменение структуры: металл приобретает волокнистое строение. Волокна с вытянутыми вдоль них неметаллическими включениями являются причиной неодинаковости свойств. Одновременно с изменением формы зерен в процессе пластической деформации происходит изменение ориентировки в пространстве их кристаллической решетки. Когда кристаллические решетки большинства зерен получают одинаковую ориентировку, возникает текстура деформации.