- •Введение

- •Краткая история печей

- •Общие сведения о промышленных печах

- •Общее устройство печи

- •Классификация промышленных печей

- •Характеристика тепловой работы печей

- •Тепловой баланс и расход топлива.

- •Статьи приходной части теплового баланса

- •Статьи расходной части теплового баланса

- •Топливо и его горение

- •Расчет горения топлива

- •Температура горения топлива

- •Основы теплопереноса в промышленных печах

- •Равномерно-распределенный теплообмен

- •Теплообмен в печах со слоевым режимом теплообмена

- •Теплообмен в плотном фильтрующем слое

- •Теплообмен в печах с кипящим слоем

- •Материалы для строительства печей

- •Общестроительные материалы

- •Металлы, применяемые в печестроении

- •Огнеупорные материалы

- •Физические свойства огнеупоров.

- •Изготовление и состав основных огнеупоров

- •Туннельные печи

- •Вращающиеся барабанные печи

- •Технологические особенности работы

- •Печи по обжигу клинкера

- •Конвертерное производство

- •Толкательные методические печи.

- •Электрические печи

- •Ферросплавные печи.

- •Индукционные печи.

- •Ванные печи сопротивления

Толкательные методические печи.

История развития.

Толкательные методические печи предназначены для нагрева стальных заготовок прямоугольного или круглого первоначального сечения перед прокаткой. Имеет место тенденция по увеличению длины заготовок и как следствие по увеличению ширины толкательной печи, что значительно усложняет процесс её эксплуатации. В последнее время все больше внедряются современные нагревательные печи с шагающими балками, работающими в режиме методического нагрева. Однако методические печи остаются основными печами, обеспечивающими бесперебойную работу прокатного оборудования.

Технологические особенности работы методической печи

Основным признаком классификации методических печей, является число зон. Число зон сжигания топлива характеризует конструктивные особенности печи, профиль рабочего пространства и т.д. Число температурных зон характеризует режим её работы

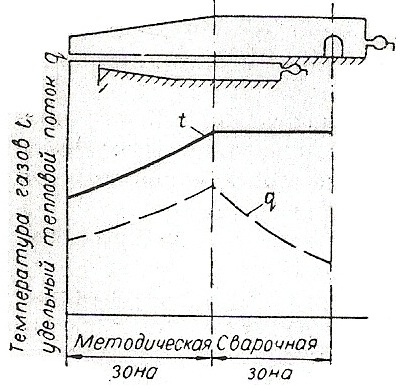

.. Диаграмма двухзонного температурного и теплового режимов работы печи.

Различают двухзонный и трехзонный температурный режим печи. При двухзонном температурном режиме рабочее пространство печи, по длине, делиться на две характерные зоны: методическая зона - зона предварительного нагрева материала, в которой сжигание топлива не происходит, при этом значительно снижается рабочая температура (температура уходящих газов); сварочная зона - зона с наиболее высокой и маломеняющейся в пределах зоны температурой.

Сварочных зон может быть несколько, т.е. двухзонный температурный режим может быть реализован при любом числе зон сжигания топлива. В каждой сварочной зоне уровень температур практически одинаков. При высокой производительности печи и значительной толщине заготовок длина зоны нагрева увеличивается. Однако при длине сварочной зоны более 9 м, трудно обеспечить расчетное постоянство температур по длине зоны, следовательно, при большой расчетной длине сварочной зоны ее делят на 2 – 3, а то и более зон.

В сварочной и методической зонах может применяться односторонний или двухсторонний нагрев материала. Для увеличения производительности печи, уменьшения времени нагрева, и как следствие, уменьшения угара металла, в настоящее время применяется двухсторонний нагрев. При одностороннем нагреве заготовки располагаются на специальных продольных направляющих монолитного пода. Движение заготовок осуществляется навстречу газовому потоку из методической зоны в сварочную. В методической зоне идет предварительный нагрев материала до начала состояния пластичности. В сварочной зоне температура и интенсивность нагрева максимальна, следовательно влияние лучистого теплообмена на нагрев материала значительно выше чем в методической зоне.

Рис. 1. Общий вид и разрез методической нагревательной печи:

1 – заготовки подлежащие нагреву; 2 – толкатель; 3 – охлаждаемые подовые трубы; 4 – горелки; 5 – окно для отвода продуктов сгорания топлива из печи; 6 – боров; 7 – рекуператор; 8 – дымовая труба; 9 – вентилятор.

При двухстороннем нагреве материал движется по водоохлаждаемым, глиссажным трубам навстречу газовому потоку. Глиссажные трубы поддерживаются опорными водоохлаждаемыми трубами.

В местах контакта материала с трубой, образуется зона местного недогрева заготовки. При этом разность температур по толщине заготовки в зоне контакта с трубой может достигать 300 °С. Чтобы выровнять температуру по сечению заготовки, в печи предусмотрен участок с монолитным подом длиной до 6 м. На этом участке нагрев заготовки односторонний (только сверху). Отсутствие водоохлаждаемых труб в зоне с монолитным подом, способствует быстрому выравниванию температуры по сечению. Конечный перепад температур, не должен превышать 2 °С на 1 см толщины заготовки.

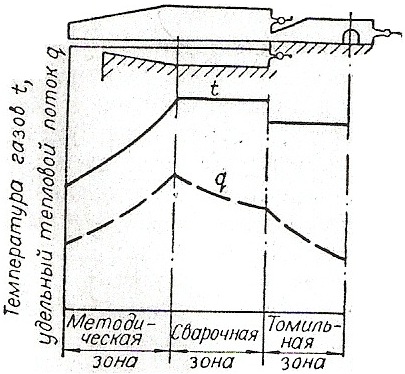

Если рабочая температура в зоне с монолитным подом соответствует температуре в сварочной зоне – эта зона называется сварочной с монолитным подом. Если же температура ниже чем в сварочной зоне на 20 – 40 °С, то эта зона называется томильной, а печи с томильной зоной – трехзонными.

Рис. 3. Диаграмма трехзонного температурного и теплового режимов печи.

Снижение рабочей температуры, в томильной зоне, способствует уменьшению угара металла. В томильной зоне преобладает внутренний теплообмен, в результате уменьшается перепад температур по толщине заготовки, а температура наружной поверхности растет незначительно.

В качестве топлива

в методических печах используется смесь

доменного и природного или доменного

и коксового газов, с теплотворной

способностью

![]() .

В качестве резервного топлива может

применяться мазут.

.

В качестве резервного топлива может

применяться мазут.

Частичная утилизация тепла уходящих из печи газов с температурой 850 – 1000 °С, осуществляется в воздухоподогревателе. Подогрев воздуха до температуры 400-450 °С происходит, как правило, в металлических трубчатых U-образных рекуператорах.

Футеровку стен и свода выполняют из шамота типа А и В. В некоторых случаях свод сварочной зоны выполняют из динаса. Подовую часть печи выполняют из огнеупорного материала, не взаимодействующего с окалиной (магнезит или хромомагнезит). Для уменьшения потерь тепла с охлаждающей водой, глиссажные и опорные трубы теплоизолируют, как правило, пеношамотной полукорковой изоляцией с внутренним слоем из волокнистых термостойких материалов.

.Анализ работы нагревательных печей удобно проводить на базе теплового баланса.

Примерный тепловой баланс методической нагревательной печи.

Табл.____

Приход тепла |

|

% |

Расход тепла |

|

% |

Химическое тепло топлива, Qх.т. |

|

83-85 |

Потери тепла с материалом Qм'' |

|

28-30 |

Физическое тепло воздуха, Qф.в. |

|

11-12 |

Потери тепла с окалиной Qок |

|

2-3 |

Тепло от экзотермических реакций, Qэкз. |

|

4-5 |

Потери тепла с уходящими газами, Qух.г. |

|

42-45 |

Потери с охлаждающей водой, Qохл.в. |

|

15-20 |

|||

Потери тепла в окружающую среду через стены и окна Qос |

|

3-5 |

|||

|

|

|

|||

|

|

|

|||

|

|

|

Приходную часть теплового баланса печи определяет тепло горения топлива до 85%, с нагретым воздухом вносится до 12% и за счет экзотермических реакций окисления металла поступает около 4% тепла. Необходимо учитывать, что тепло экзотермической реакции окисления выделяется непосредственно на поверхности нагреваемого заготовки и практически полностью поглощается материалом.

Способы повышения эффективности работы методических печей

На эффективность работы методических печей влияет: температура уходящих газов, температура подогрева воздуха подаваемого на горение, коэффициент избытка воздуха в топочном пространстве печи, потери с охлаждающей водой, потери в окружающую среду через кладку и окна, предварительный нагрев заготовок перед подачей в печь.

Коэффициент использования тепла в печах данного типа составляет

η = 0,54-0,56

После рекуператора могут устанавливать котел утилизатор, что позволяет снизить температуру уходящих газов до 200 °С. С понижением температуры уходящих из печи газов, увеличивается коэффициент использования тепла однако, при этом, уменьшается скорость нагрева материала и как следствие, уменьшается производительность печи. Удельный расход топлива, в этом случае будет увеличиваться.

Существенное влияние на экономические показатели печи оказывают: коэффициент избытка воздуха, качество смешения топлива и воздуха, выбивание продуктов сгорание через окна и неплотности печи. Все эти недостатки устраняются правильной регулировкой и настройкой горелочных и тягодутьевых устройств.

Потери тепла с охлаждающей водой в печах с двухсторонним обогревом заготовок составляют 15 – 20% и более. Переход от водяного к испарительному охлаждению позволяет существенно уменьшить эти потери (за счет уменьшения теплоперепада между трубой и печью более чем на 100 °С), уменьшить отвод тепла от заготовок к глиссажным трубам (за счет увеличения температуры поверхности глиссажных труб), увеличить производительность печи (меньше тепла отводиться к трубам, быстрее нагреваются заготовки). А также, можно полезно использовать пар системы испарительного охлаждения, особенно в сочетании с котлом утилизатором.

Установками испарительного охлаждения оборудуются вновь строящиеся и реконструируемые нагревательные печи. При испарительном охлаждении увеличивается срок службы подовых труб до 10 и более лет. Паропроизводительность систем испарительного охлаждения в крупных печах достигает 60 т/ч с давлением 1,2 – 1,5 МПа.

Существенное снижение удельных затрат тепла (до 15 %) и увеличение производительности печи можно достичь организацией предварительного струйного нагрева заготовок в специальных камерах.

Рис. 4. Схема нагревательной печи с камерой предварительного нагрева, размещенной с боку: 1 – дымовая труба; 2 – камера предварительного нагрева; 3 – нагревательная печь; 4, 5 – трубопровод отходящих газов; 6 – рекуператор; 7 – дымосос;

Принцип нагрева состоит в том, что отходящие газы с высокой скоростью подаются на поверхность металла через специальные сопла, обеспечивая высокий коэффициент теплоотдачи. Камера предварительного нагрева может выполняться как продолжение печи со стороны загрузки материала или сбоку как пристройка. Продукты сгорания подаются в камеру высокотемпературным дымососом по специальным футерованным каналам.

Стекловаренная печь

История развития.

Наиболее древние рукотворные изделия из стекла, найдены на территории древнего Египта в районе города Фивы – датируется 35 в. до н.э., это были, как правило, украшения, но уже в 16 в. до н.э. в Месопотамии и Египте делались стеклянные вазы. Позже производство стекла освоили в Греции, Китае, Индии. Однако массовое производство стекла началось только в 13 веке в Италии и постепенно расширилось по всей Европе.

В начале XX века производство листового стекла было механизировано и автоматизировано.

Получают листовое стекло вытягиванием из печи между двух роликов и протягиванием расплавленного стекла по поверхности ванны с расплавленным оловом (флоат-метод).

На Украине первый крупный стекольный завод был построен в г. Львов и позже в Лисичанске (Луганская обл.).

Принцип действия

Для выработки изделий из стекла с характерными свойствами и разного назначения, используются стекловаренные печи, отличающиеся по конструкции, принципу действия, производительности и режиму работы.

По устройству рабочей камеры стекловаренные печи делятся на ванные и горшковые.

По способу обогрева стекловаренные печи можно подразделить на:

- пламенные;

- электрические;

- газоэлектрические.

По способу преобразования электрической энергии стекловаренные печи делятся на:

- дуговые;

- печи сопротивления (прямого и косвенного нагрева);

- индукционные.

Горшковые печи – печи периодического действия применяют для варки стекол специального назначения (оптических, художественных, светотехнических и т.д.). Эти печи имеют КПД 8-10%

Ванные печи бывают периодического и непрерывного действия.

Наиболее эффективными являются стекловаренные ванные печи непрерывного действия.

Наибольшее распространение, среди них, получили печи прямого нагрева.

Для питания электрических печей прямого нагрева используется однофазный или трехфазный ток, который подводится к стекломассе через молибденовые или графитовые электроды.

В печах косвенного нагрева тепло передается материалу излучением или теплопроводностью от введенного в стекломассу нагревателя сопротивления.

Газоэлектрические печи – печи комбинированного нагрева: бассейн, где плавится шихта, обогревается газообразным топливом (природный газ), а бассейн осветления стекломассы обогревается электрическим током. Эти печи часто используются для получения хрусталя и специального стекла.

По способу использования тепла уходящих газов стекловаренные печи делятся на регенеративные и рекуперативные.

В связи с высокой температурой уходящих газов 1350-1500˚С, большинство стекловаренных печей регенеративного типа.

В качестве примера рассмотрим ванную регенеративную печь непрерывного действия.

Схема ванной регенеративной стекловаренной печи непрерывного действия:

1-свод печи; 2-зона бассейна; 3-уровень стекломассы; 4-зона бассейна печи; 5-дно;

6-загрузочное окно; 7-задняя стенка бассейна; 8-порог печи; 9-теплоизоляция печи;

10-свод и стены регенератора; 11-горелки; 12-верхние ряды регенератора;

13-участок регенератора; 14-участок насадок регенератора;

15-опора регенератора; 16-стена регенератора.

Такие печи используются в производстве листового стекла, бутылок, банок и полуфабрикатов.

Крупные печи длиной до 60 м, шириной до 10 м и глубиной до 1,5 м, имеют производительность до 300 т/сутки стекломассы.

В качестве шихты в основном используется кварцевый песок, сода, поташ и некоторые другие строго дозированные добавки. При варке хрусталя могут добавляться оксид свинца, барий, некоторые красители.

Ванна печи выкладывается огнеупорным материалом, близким по химическим свойствам с расплавом – кварцем, бакором, магнезитом и т.п.

В качестве топлива в основном используется природный газ (резервное топливо - мазут). Рабочая температура в печи 1500-1770˚С зависит от типа получаемой стекломассы. Подогрев воздуха в регенераторах 600-900˚С.

Размещение горелок может быть продольным с подковообразным факелом (печи до 15 м длиной) и с боковым расположением горелок вдоль длинных стенок печи для особо мощных печей.

Тепловой баланс стекловаренной печи.

Примерный тепловой баланс стекловаренной печи на природном газе приведен в табл.__

Табл.___

Приход тепла |

% |

Расход тепла |

% |

Химическое тепло топлива, Qx.T |

60-65 |

Физическое тепло продуктов сгорания, Qуx.г. |

58-62 |

Физическое тепло воздуха Qф.в |

35-40 |

Эндотермический эффект реакции, Qэнд. |

20-22 |

|

|

Потери со стекломассой, Q''м |

6-8 |

|

|

Потери излучением, Qизл |

5-6 |

|

|

Потери в окружающую среду, Qкл +Qвыб.г. |

6-9 |

Повышение эффективности работы стекловаренных печей.

Характерной особенностью стекловаренных печей является низкая стойкость стен варочного бассейна в зоне его контакта с верхней частью расплава. На поверхности расплава стекломассы идут основные химические реакции. На поверхность расплава засыпается шихта, которая за счет динамического напора факела распределяется по поверхности расплава, т.е. на поверхности некоторое время находится абразив в виде кварцевого песка. Следовательно внутренняя поверхность огнеупора испытывает химическое и абразивное воздействие среды, что приводит к его повышенному износу учитывая высокий уровень температур в печи до 1700 оС.

Повышение стойкости огнеупора достигается принудительным наружным обдувом опасной зоны холодным воздухом или установкой системы испарительного охлаждения вокруг стен варочного бассейна.

Воздушное охлаждение позволяет эксплуатировать печь до одного года, но не гарантирует от прорыва стекломассы через утонченные участки. Высокая температура наружной поверхности стен 500-600˚С, создает крайне тяжелые условия работы, обслуживающего печь, персонала.

Применение испарительного охлаждения увеличивает межремонтный срок печи до трех лет и улучшает условия работы персонала.

Повышение эффективности работы стекловаренной печи можно обеспечить:

- утилизацией тепла уходящих газов после регенератора, температура которых достигает 450-500˚С;

- оптимизацией работы горелочных устройств;

- установкой современных горелочных устройств, что позволяет уменьшить потери на диссоциацию топлива и продуктов сгорания, и уменьшить выбросы СО и NOx в атмосферу;

- используя специальные заслонки уменьшить потери излучением в окружающую среду.

- качественная подготовка шихты ускоряет процесс стекловарения.