- •Введение

- •Краткая история печей

- •Общие сведения о промышленных печах

- •Общее устройство печи

- •Классификация промышленных печей

- •Характеристика тепловой работы печей

- •Тепловой баланс и расход топлива.

- •Статьи приходной части теплового баланса

- •Статьи расходной части теплового баланса

- •Топливо и его горение

- •Расчет горения топлива

- •Температура горения топлива

- •Основы теплопереноса в промышленных печах

- •Равномерно-распределенный теплообмен

- •Теплообмен в печах со слоевым режимом теплообмена

- •Теплообмен в плотном фильтрующем слое

- •Теплообмен в печах с кипящим слоем

- •Материалы для строительства печей

- •Общестроительные материалы

- •Металлы, применяемые в печестроении

- •Огнеупорные материалы

- •Физические свойства огнеупоров.

- •Изготовление и состав основных огнеупоров

- •Туннельные печи

- •Вращающиеся барабанные печи

- •Технологические особенности работы

- •Печи по обжигу клинкера

- •Конвертерное производство

- •Толкательные методические печи.

- •Электрические печи

- •Ферросплавные печи.

- •Индукционные печи.

- •Ванные печи сопротивления

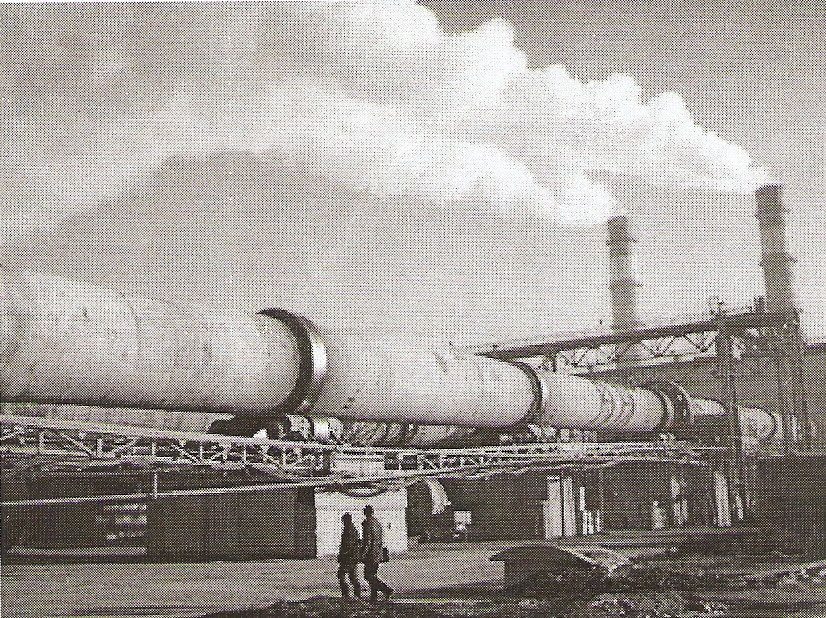

Вращающиеся барабанные печи

Технологические особенности работы

Вращающиеся печи – это промышленные печи цилиндрической формы, которые вращаются вокруг продольной оси со скоростью 1-2 об/мин. Длина таких печей может достигать 230м, диаметр – 3-7м. Корпус печи металлический, внутри печь футеруется огнеупорным материалом. Печь устанавливается под углом 1÷3° к горизонту. Вращающиеся печи применяют для спекания шихты в производстве глинозёма, получения цементного клинкера, окислительного или восстановительного обжига, обезвоживания и обезвреживания отложений очистных сооружений, обжига огнеупорного сырья и др.

Общий вид барабанной печи

В печи реализуется противоточная или прямоточная схемы движения материала и газовой среды.

Схема печи показана на рис.

Рис.

В качестве примера рассмотрим барабанную вращающуюся печь для обжига известняка (СаСО3) и получения извести (СаО).

Процесс обжига состоит из 2х стадий:

І – прогрев до 900°С

ІІ – выдержка при 900-1000°С, что приводит к разложению известняка:

СаСО3= СаО+СО2 – 178,2кДж/моль

Известняк подаётся в печь из специального бункера в верхней части печи и постепенно продвигается в зону обжига. Выдача готовой извести производится в нижней части печи, при этом теряется до 15% теплоты, используемой в печи. С целью утилизации тепла извести под печью установлен вращающийся контактный теплообменник для подогрева воздуха, подаваемого на горение.

Примерный тепловой баланс барабанной вращающейся печи приведён в таблице 1.

Таблица 1

Приход тепла |

% |

Расход тепла |

% |

С химическим теплом топлива, Qх.т. С физическим теплом воздуха, Qф.в. |

92-94

6-8 |

Эндотермический эффект реакций, Qэнд. Потери тепла с уходящими газами, Qух.г. Потери в окружающую среду, Qокр.ср. На испарение влаги сырья, Qисп. С

материалом,

|

56-58

17-20

12÷15

4-5 2-3 |

Повышение эффективности работы барабанной печи возможно за счёт утилизации тепла уходящих газов. В первую очередь возможен подогрев газами известняка перед загрузкой в печь.

Возможно уменьшение потерь в окружающую среду за счёт изоляции высокотемпературной зоны печи огнеупорной войлочной изоляцией.

Печи по обжигу клинкера

Вращающиеся барабанные печи длиной до 150м применяются также для обжига цементного клинкера и глинозёма. Сварной стальной корпус внутри футеруется огнеупорным материалом. Корпус в нескольких местах охвачен бандажами, которые опираются на опорные рамки.

Печь вращается, при помощи венцовой шестерни, электродвигателем через редуктор. Тепло от продуктов сгорания передаётся материалу и футеровке печи. Благодаря вращению печи материал непрерывно перемешивается и перемещается в нижнюю часть, при этом тепло от футеровки также передаётся материалу.

При подаче в печь мокрого сырья (шлама) в зоне подсушки материала обжига навешивают цепные завесы. Шлам в начале цепной зоны налипает на цепи, что значительно увеличивает поверхность сушки и нагрева сырья. Цепи быстро нагреваются, а погружаясь в материал отдают тепло, т.е. шлам греется снаружи газами, а изнутри цепями.

Первый участок – участок удаления капельной влаги составляет до 30% длины печи. Конечная температура на участке до 400°С.

Второй участок – участок удаления связанной влаги, который также составляет да 30% длины печи. Конечная температура на участке до 800°С.

Третий участок – участок разложения карбонатов с выделением СО2, который составляет до 20% длины печи. Конечная температура на участке до 1100°С.

Четвёртый участок – участок окончательного обжига клинкера, который составляет до 15% длины печи. Конечная температура на участке до 1750°С.

Пятый участок – участок остывания, который составляет до 5% длины печи.

Однако после выгрузки клинкер обладает значительным запасом тепла (до 16% тепла печи). Поэтому он направляется во вращающийся теплообменник, где клинкер, остывая до 180÷200°С, нагревает воздух, подаваемый в печь.

Тепловой баланс печи по обжигу клинкера несколько отличается от теплового баланса печи по обжигу известняка, в первую очередь за счёт большей разности во влажности исходного сырья.

Таблица 2

Приход тепла |

% |

Расход тепла |

% |

Химическое тепло топлива, Qх.т. Физическое тепло воздуха, Qф.в. |

88-90

10÷12

|

Тепло на испарение влаги сырья, Qисп.вл. Эндотермический процесс клинкерообразования, Qэнд. Потери тепла с уходящими газами, Qух.г. Потери от химического недожога, Qх.н. Потери в окружающую среду, Qокр.ср. Потери с клинкером, |

35÷38

25÷28

14÷17

3÷4

14-16 2-3 |

Повышение эффективности работы этой печи возможно за счёт уменьшения влажности исходного сырья, утилизации тепла уходящих газов, особенно водяных паров, уменьшения потерь в окружающую среду за счёт изоляции высокотемпературных зон печи.

Коксовые печи

Коксование – процесс высокотемпературного нагрева углеводородов без доступа воздуха.

В Украине – стране с мощной металлургической базой, ежегодно производится более 18 млн.т. кокса. Этот кокс в основном используется в доменном производстве, при выплавке чугуна. Отходы кокса (коксик) используется в кузнечном производстве, в машинах по обогащению руд и т.д.

Для получения высококачественного кокса, используется смесь нескольких сортов углей с малой зольностью: газовые, жирные, спекающиеся и т.д.

Кокс получают путем нагрева этих углей до 1000˚С, в течении 14-16 часов в специальных камерах коксования, щелевидного типа.

При нагреве из углей выделяются летучие вещества (эфиры, бензолы, водород, углеводороды, смолы, ароматические углеводороды, аммиак и т.д.). Смесь этих газов называются – прямой коксовый газ, который удаляется из печи с максимальной температурой до 800˚С.

Прямой коксовый газ направляется на очистку, после чего обработанный коксовый газ направляется в газосборник.

Побочные продукты коксования, добываемые из прямого коксового газа, являются ценным химическим сырьем, которое используется в различных отраслях промышленности.

Очищенный коксовый

газ – высококалорийное топливо с

теплотворной способностью 17-18,5 Мдж/м3.

Этот газ имеет следующий средний состав:

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

до

,

до

![]() ,

до 4% СnHm.

,

до 4% СnHm.

Для уменьшения балластных и вредных примесей угли, перед коксованием, обогащают на специальных обогатительных фабриках, с целью уменьшения зольности до 7-8%.

При коксовании одной тонны коксующихся углей в среднем получают 700-750 кг кокса, 300-320 м³ прямого коксового газа, до 35 кг смол, до 11 кг бензолов, до 3 кг сульфата аммония и т. д.

Сера и зола углей остается в коксе, несколько ухудшая его качество. Теплотворная способность кокса 31-33 Мдж/м3. Кокс, по сравнению с углями, имеет большую механическую прочность, и высокую пористость, что обеспечивает большую реакционную способность при восстановительных процессах в доменной печи.

Принцип действия коксовой печи

Шихта, состоящая из смеси углей, с помощью углезагрузочного вагона подается в камеру коксования через верхние загрузочные окна.

Время коксования 14-16 часов. Выдача кокса производится по циклическому графику.

Кокс выгружается из печи со средней температурой около 1000˚С и при контакте с воздухом начинается процесс горения. Для уменьшения температуры кокса после выгрузки из печи (тушения кокса) ниже 250˚С, когда исключается самовозгорание, применяют два способа тушения:

- мокрое тушение, когда вагон с раскаленным коксом подается в тушильную башню, где расположена оросительная система, отстойники и вытяжная труба. Вода подается на поверхность раскаленного кокса, вызывая на его поверхности явление теплового удара. Часть кокса при этом растрескивается и осыпается. Потушенный кокс выгружается, подсушивается за счет внутреннего тепла и подается на сортировку.

- при сухом способе тушения, раскаленный кокс выгружается в специальный вагон, который подается в приемный бункер установки сухого тушения кокса (УСТК). Тушение кокса производится циркулирующим инертным газом, который подается в нижнюю часть камеры тушения. Раскаленные газы с температурой до 800˚С поступают в котел-утилизатор, откуда с температурой около 200˚С направляются на газоочистку и снова в камеру тушения. УСТК рассчитывается на обслуживание одной коксовой батареи.

Коксовая батарея включает в себя 60-70 камер коксования. Камера коксования представляет собой узкую щель 45-55 см шириной, до 7 м высотой и до 19 м длиной.

Рис __. Разрез коксовой батареи и схема движения газов

__________-

________

Кладка камер коксования производится из динаса. Топливо сжигается в простенках между камерами коксования. В качестве топлива может использоваться доменный газ, коксовый газ или их смесь.

В нижней части коксовой батареи размещены регенераторы для подогрева воздуха и топлива. При использовании, в качестве топлива, коксового газа подогрев топлива не проводится. Переключение регенераторов с режима нагрева насадки в режим дутья осуществляется каждые 15-20 минут с помощью перекидных клапанов.

Шихта загружается в печь специальным вагоном через верхние люки (3-4 шт).

В зависимости от конструкции отопительного простенка, коксовые печи бывают:

- с перекидными клапанами (ПК);

- с парными вертикалами (ПВР) в отопительных простенках и с рециркуляцией продуктов сгорания.

Печи с перекидными клапанами дают существенную неравномерность по высоте камеры коксования, большее время коксования и повышенный удельный расход топлива.

В печах типа ПВР, каждый отопительный простенок разделяется на парные каналы (вертикалы) с рециркуляцией продуктов сгорания через рециркуляционные окна, внизу под камерой коксования. Рециркуляция осуществляется за счет инжектирующего действия газовоздушных струй и разности плотностей продуктов сгорания в смежных вертикальных каналах. В рециркуляции принимает участие до 40% продуктов сгорания. Рециркуляция продуктов сгорания несколько снижает температуру в зоне горения, но в тоже время зона горения растягивается, что снижает неравномерность обогрева простенков по высоте до 50-70˚С.

Тепловой баланс

Примерный тепловой баланс коксовой печи при отоплении доменным газом приведен в табл __

Таблица __

Приход |

% |

Расход |

% |

Химическое тепло топлива, Qx.т |

52-53 |

Физическое тепло уносимое коксом, Q''м |

37-38 |

Физическое тепло топлива, Qф.т |

22-23 |

Физическое тепло уносимое коксовым газом Qкокс.т. |

33-34 |

Физическое тепло воздуха, Qф.в |

25-26 |

Потери тепла с уходящими газами, Qух.г.. |

21-22 |

Физическое тепло шихты, Q'м |

1 |

Потери тепла через кладку, Qкл |

7-8 |

|

|

Прочие потери (химический недожог, механический недожог, аккумуляция тепла кладкой и т.д.) Qх.н. ,Qм.н , Qакк. |

1-2 |

В современных коксовых печах коэффициент использования топлива составляет 80-85%. Удельный расход тепла (топлива) на коксование зависит от влажности шихты, теплового режима и типа топлива. При отоплении коксовым газом удельные затраты тепла на 12-14% ниже, чем при сжигании доменного газа.

Повышение эффективности процесса коксования.

Повышение эффективности работы коксовых печей в первую очередь связано с утилизацией тепла раскаленного кокса, в установках сухого тушения кокса (УСТК). При тушении кокса водой все тепло кокса теряется, загрязняется атмосфера, ухудшается качество кокса и до 5% его крошится и идет в отсев.

В УСТК (Рис__) тепло кокса утилизируется с целью получения пара энергетических параметров Р1=40-45 бар, t1 = 450 ºC. Паропроизводительность котла утилизатора УСТК зависит от производительности коксовой батареи и достигает 20-50 т/ч.

Рис__ Схема установки для использования физической теплоты раскаленного кокса

1 – камера сухого тушения кокса; 2 – газоход с инерционной решеткой очистки циркулирующих газов; 3 – котел утилизатор в виде конвективной шихты; 4 – циклоны для сухой очистки газов; 5 – тягодутьевая установка.

Камера сухого тушения кокса футеруется огнеупорными материалами. Из камеры тушения газы выходят с температурой 800˚С и охлаждаются в утилизаторе до 180-200˚С.

Основные мероприятия по повышению эффективности работы коксовой печи:

Утилизация тепла прямого коксового газа, ( в настоящее время не ведется в связи с наличием в газе смолистых и особо ценных химических веществ).

Применение тепловой изоляции позволяет снизить потери тепла кладкой до 6-7% от общих затрат тепла. Потери тепла кладкой, как правило, не превышают 10% затрат тепла на коксование.

Более полное использование теплоты продуктов сгорания путем совершенствования конструкции насадки регенераторов с целью увеличения удельной поверхности нагрева.

Утилизация физического тепла кокса в УСТК.

В настоящее время прорабатывается вопрос использования способа коксования для утилизации мусора крупных городов.

Доменные печи

Предназначены для получения чугуна из шихты, путем восстановления железа из окислов. В состав шихты входит: железная и марганцовая руда, кокс, флюсы, известняк (доломит). Перед загрузкой в доменную печь шихта просеивается, с удалением мелких фракций. Общая схема доменного производства показана на рис.____

Топливом для доменной плавки служит кокс, который выполняет также функции восстановителя железа из окислов и облегчает прохождение газового потока через шихту доменной печи.

Флюсом называют добавки к шихте, необходимые для понижения температуры плавления пустой породы, золы кокса и придания шлаку, требуемых технологией выплавки чугуна физико-химических свойств. В качестве флюса чаще всего используют известняк, доломит и их смесь, которые содержат оксиды кальция и магния.

Для повышения технико-экономических показателей доменной плавки исходные материалы шихты подвергают специальной подготовке. Кокс подвергают сортировке и отсеивают мелкие фракции; железную руду дробят, сортируют, обогащают и обжигают, частично удаляя пустую породу и вредные примеси. Перед обжигом в железный концентрат добавляют марганцевую руду и флюсы. После обжига получают кусковой материал агломерат или окатыши, которые также просеивают. При агломерации происходит частичное восстановление железа из окислов.

Доменный процесс представляют собой совокупность механических, физических и физико-химических процессов, протекающих в доменной печи. В результате процессов, протекающих в доменной печи, из шихты получают чугун, шлак и доменный (колошниковый) газ.

В доменных печах можно также получить ферросилиций и ферромарганец, которые используются в сталеплавильном производстве как присадки соответствующих элементов.

Продольный разрез доменной печи показан на рис. 2.

Рабочее пространство доменных печей круглого поперечного сечения, конусообразной формы, объемом от 1000 до 5000 м3.

Конструкция доменных печей и скорость физико-химических процессов в ней существенно зависит от работы воздухо-дутьевой системы печи. В доменную печь воздух дутья подается под избыточным давлением до 350 кПа и с температурой до 1250ºС. С повышением давления дутьевого воздуха и температуры дутья повышается скорость восстановительных реакций в доменной печи и повышается ее производительность. При этом мощность паротурбинных установок привода воздуходувок может достигать 30 МВт.

Учитывая высокое избыточное давление в рабочем пространстве печи, обмуровка печи помещается в сплошной металлический кожух, состоящий из ряда цилиндрических и конических поясов с максимальной толщиной металла в зоне лещади и горна до 40 мм выполненного из малоуглеродистой или низколегированной стали.

Огнеупорная кладка уменьшает тепловые потери и предохраняет кожух от воздействия высоких температур, агрессивного воздействия продуктов плавки и двигающейся шихты. Материал кладки огнеупоров выбирается в зависимости от температурного уровня и условий эксплуатации. Верхняя часть( колошник ), зоны заплечиков, распара и шахта печи испытывают воздействие ударных нагрузок при засыпке материалов и истирающему (абразивному) износу от движущейся шихты. Эта часть печи футеруется шамотным огнеупором класса А и Б.

Зоны лещади и горна наиболее ответственные участки доменной печи.

Нижнюю часть лещади выкладывают графитизированными блоками толщиной до 1,8 м и высокоглиноземистым или магнезиальным кирпичом толщиной до 3,5 м, которые непосредственно контактирует с расплавом чугуна. Зона горна футеруется графитовыми блоками, шамотным и высокоглиноземистым огнеупором.

Наиболее теплонапряженные участки (распар, заплечики, горн) оборудованы системой испарительного охлаждения, что позволяет значительно увеличить срок службы обмуровки печи, который достигает 4-х лет непрерывной эксплуатации.

Процесс восстановления железной руды идет с постепенным переходом окислов от высших ступеней к низшим.

Fe2O3

Fe3O4

FeO

Fe

Fe2O3

Fe3O4

FeO

Fe

В качестве восстановителя железа выступает кокс, оксид углерода СО и водород. Однако восстановленное железо частично поглощает избыточный углерод (науглераживается) и в виде чугуна стекает в горн доменной печи, где постепенно накапливается. В составе чугуна содержится до 4% углерода и 1,5-2% других примесей: кремния, серы, фосфора и т.д. . Расплавленные примеси, зола кокса вместе с флюсами, образуют жидкотекучий шлак, который скапливается в горне над поверхностью чугуна. Из горна чугун и шлак периодически выпускают через чугунные и шлаковые летки.

В процессе доменной плавки образуется значительное количество доменного (колошникового) газа, до 2500÷2800 м3 на 1 т чугуна. Состав этого газа зависит от условий плавки и дутья, но в среднем газ имеет следующий состав: 28÷32% CO; 10÷14% CO2; 55÷59% N2; 0,4÷0,6% CH4; 1,5÷2,5% H2.

Доменный газ – ценное энергетическое сырье, которое используется как топливо, в нагревательных печах, коксовых батареях, в доменных воздухонагревателях, на ТЭЦ металлургических комбинатов. Газ используется после очистки от колошниковой пыли, количество которой достигает 20÷60 г/м3газа. Пыль после прессования направляется на агломерацию, как один из компонентов агломерационной шихты. Колошниковая пыль содержит до 55% окислов железа и до 10% коксовой пыли. Колошниковую пыль используют также, как наполнитель, при получении асфальта.

Для оценки мероприятий по снижению удельного расхода кокса и повышению производительности доменных печей рассмотрим примерный тепловой баланс плавки.

Приход тепла |

Расход тепла |

||

Процесс |

% |

Процесс |

% |

Окисление:

|

58-62 |

Эндотермические реакции диссоциации |

60-64 |

7-9 |

|||

2-3 |

Потери:

|

9-10 |

|

Экзотермические реакции |

5-7 |

8-9 |

|

8-9 |

|||

Физическое тепло воздуха дутья |

20-22 |

В окружающую среду и с охлаждающей водой |

8-12 |

В целом доменная печь высокотехнологичный эффективный тепловой агрегат. Потери в окружающую среду невелики. В процессе эксплуатации происходит частичное разрушение и износ огнеупоров, что приводит к увеличению потерь в окружающую среду и с охлаждающей водой.

В доменных печах получают литейный и передельный чугун.

Литейный чугун, в виде заготовок фасонного литья, отправляется в основном на машиностроительные предприятия, где в процессе переплавки его доводят до нужного химического состава и получают готовые изделия.

Передельный чугун направляется в сталеплавильные агрегаты (конвертеры, мартеновские печи) где получают готовую сталь. Требования к качеству литейного чугуна значительно выше.

Тепло передельного чугуна используется в сталеплавильном процессе, поэтому его нельзя считать потерянным в балансе металлургического комбината. При получении готовых изделий из шлака (шлаковаты, пеношлаковых и плотных литых изделий), можно считать это тепло полезно используемым. При реализации гранулированного шлака или использовании его как добавки к некоторым видам цементов, можно полностью компенсировать тепловые потери со шлаком.

В настоящее время ведутся работы по утилизации энергии колошникового газа, который выходит с температурой 250÷280ºС и избыточным давлением до 0,2 МПа. Энергия газа после газоочистки может использоваться в газовой турбине.

Повышение производительности доменной печи тесно связано с методами интенсификации доменного процесса:

совершенствование способов подготовки и улучшение качества исходных материалов, использование обогащенной руды, агломерата, высококачественных флюсов и кокса в оптимальных соотношениях;

высокотемпературный нагрев дутья, температура которого, может достигать, 1300ºС, позволяет снизить расход кокса, а следовательно и расход и температуру колошникового газа, увеличить производительность печи, уменьшается при этом несколько расход шлака, но повышается температура чугуна и шлака;

увлажнение дутья до 35г/м3 повышает производительность на 10÷12% и снижает расход кокса и количество дутья до 6%. Это происходит за счет диссоциации водяных паров на водород и кислород в высокотемпературной зоне

![]()

Увеличение количества восстановленных газов Н2 и СО и приводит к повышению производительности печи;

обогащение дутья кислородом до 26% дает положительный эффект при выполнении мероприятий снижающих максимальную температуру в зоне горна (увлажнение дутья и подача природного газа);

вдувание в горн углеводородсодержащих добавок включает: подачу природного или коксового газа до 10% от расхода кокса, вдувание угольной или коксовой пыли, а также мазута или нефти. В последние годы используется совместная подача в горн пыли и газообразного топлива, что позволяет снизить до 10% расход кокса и до 16% увеличить производительность печи. В европейских странах в высокотемпературную зону подают нефть.

Использование комбинированного дутья, увлажненного воздуха, обогащенного кислородом совместно с газообразным топливом и пылью получило наибольшее распространение на Украине и дает большой эффект. Одна доменная печь может давать более 2,5 млн. т. чугуна в год

Мартеновские печи.

История развития.

Мартеновские печи – сталеплавильные печи ванного, регенеративного типа.

Первая печь такого типа была построена П. Мартеном (Франция) в 1864 году. Идея мартеновской регенеративной печи принадлежит Ф. Сименсу (Германия).

В настоящее время новые мартеновские печи не строятся, а старые постепенно выводятся из эксплуатации. В 50-х годах XX-го столетия в мире до 80% стали выплавлялось в мартеновских печах, а в настоящее время, не более 3%. Начиная с 60-х годов ХХ века, происходит постепенное вытеснение мартеновского способа плавки, кислородно-конверторным способом, которым получают более 60% процентов мирового производства стали и электродуговым способом (более 30%).

Рис.__ Устройство мартеновской печи: 1 - завалочное окно; 2 - сталевыпускное отверстие; 3 - рабочее пространство; 4 - свод; 5 - отверстие для спуска шлака; 6 - подина; 7 - головка; 8 - вертикальные каналы; 9 - шлаковик; 10 - боров; 11 - насадка регенераторов; 12 - регенераторы; 13 - передняя стенка; 14 - задняя стенка; 15 - рабочая площадка.

Принцип действия

Мартеновские печи энергоемкие и имеют большие габариты (садка печи составляет 600-900т). Достоинством мартеновских печей можно считать возможность перерабатывать большое количество металлического лома и чушкового передельного чугуна на метзаводах не имеющих доменных печей и в регионах с избытком металлического лома. Но на таких заводах, как правило, печи отапливаются природным газом и мазутом, что значительно повышает себестоимость стали по сравнению с печами, садкой которых является жидкий чугун, так как современные цены на топливо очень высокие.

В мартеновских печах работающих на природном газе и мазуте – газовые регенераторы отсутствуют. При сжигании коксо-доменного газа происходит его подогрев в регенераторах (как и воздуха) до 1100-1150˚С. Температура уходящих газов за регенераторами 400-800˚С, поэтому для утилизации тепла уходящих газов устанавливаются котлы утилизаторы. Время плавки зависит от способа плавки и емкости печи и колеблется от 4 до 6 часов.

Способ мартеновской плавки зависит от состава шихты используемой во время процесса. Различают два основных способа выплавки стали в мартеновских печах:

1. Скрап-процесс, при котором шихта состоит из стального лома (скрапа) более чем на 50%, чушкового передельного чугуна 25-45% и флюсов; данный процесс применяется на заводах, не имеющих доменных печей.

2. Скрап-рудный процесс, при котором шихта состоит из стального лома 40-50 %, жидкого чугуна, обогащенной железной руды и флюсов.

В зависимости от состава флюсов и материалов огнеупоров процесс плавки может быть основным или кислым.

В печах с кислой

футеровкой (используется динас кварц

и кварцевый песок) при плавке стали

образуется кислый шлак, который почти

не содержит окиси кальция, но зато имеет

повышенное содержание кремнезема

![]() .

.

При ведении кислой мартеновской плавки затруднено удаление из расплава серы и фосфора, поэтому изначально шихта используется более чистая (цена выше) и процесс плавки длится дольше, чем при основном.

В результате плавки в кислой среде получают сталь высокого качества, которая используется при изготовлении особо ответственных изделий:

- крупных коленчатых валов;

- роторов турбин;

- стволов артиллерийских орудий;

Металл таких изделий должен иметь высокие изотропные и прочностные свойства.

Более 95% мартеновской стали получают путем основной выплавки (скрап-процесс и скрап-рудный процесс).

В качестве

огнеупоров, в основном мартеновском

процессе, используются магнезиальные

огнеупоры (основа

![]() ),

а в шлаке преобладают основные окислы

),

а в шлаке преобладают основные окислы

![]() ,

.

Для этого в шихту добавляют доломит,

известняк, плавиковый шпат и др., которые

обеспечивают протекание окислительных

реакций и удаление вредных примесей

из расплава, в том числе фосфора и серы.

,

.

Для этого в шихту добавляют доломит,

известняк, плавиковый шпат и др., которые

обеспечивают протекание окислительных

реакций и удаление вредных примесей

из расплава, в том числе фосфора и серы.

Рис. 2 Схема мартеновской печи:

Загрузка шихты осуществляется через загрузочные окна, после чего в печь подается топливо и подогретый в регенераторах воздух. Шихта подогревается до температуры 800-850˚С после чего в печь (в специальных миксерах) подается жидкий чугун. Количество металлического лома и чугуна может колебаться в различных диапазонах в зависимости от разновидности процесса плавки. После заливки чугуна, через свод, вводятся кислородные фурмы, через которые подается технический кислород непосредственно в расплав.

Подача кислорода резко повышает температуру расплава и ускоряет удаление из расплава углерода, серы и фосфора. В дальнейшем высокая температура плавки поддерживается за счет сжигания топлива (природный газ, коксовый и доменный газы, смеси газов, мазут) в потоке подогретого воздуха. Избыток кислорода в продуктах сгорания ускоряет процесс окисления элементов шихты, сокращает время плавки.

В завершающем периоде плавки проводят раскисление и легирование расплава, т. е. доведение расплава до заданного химического состава.

Выпуск металла из печи производят через специальные отверстия в задней стенке печи в сталеразливочный ковш, который подается к изложницам или на установку непрерывной разливки стали. Доводку стали иногда проводят в ковше, добавляя в него определенные флюсы и легирующие добавки.

Тепловой баланс мартеновской печи.

Наиболее полное представление о тепловых процессах, происходящих в печи, дает анализ теплового баланса.

В качестве примера рассмотрим тепловой баланс мартеновской печи садкой 190т.

Таблица.___ Примерный тепловой баланс мартеновской печи работающей на коксо-доменной смеси:

Приход тепла |

Расход тепла |

|||

Наименование приходных статей |

величина |

Наименование расходных статей |

величина |

|

% |

|

% |

||

С жидким чугуном

|

8-10 |

С расплавом стали |

17-18 |

|

Тепло экзотермических реакций |

13-14 |

С расплавом шлака |

3-4 |

|

Химическое тепло топлива |

48-50 |

Эндотермические реакции в печи |

12-13 |

|

Физическое тепло топлива |

9-11 |

Потери тепла с уходящими газами |

47-50 |

|

Физическое тепло воздуха |

18-20 |

С охлаждающей водой |

8-10 |

|

|

|

Потери через кладку и излучение через окна |

5-6 |

|

Потери тепла с выбиваемыми газами |

4-5 |

|||

|

|

|

|

|

Анализируя тепловой баланс мартеновской печи необходимо отметить, что количество тепла, поступающее в печь от сжигания топлива, составляет только половину от необходимого тепла. Существенный вклад в приход тепла вносят экзотермические реакции выгорания примесей и окисления самого металла, особенно в период продувки ванны кислородом. Значительное количество тепла (до 30%) вносится с подогретыми в регенераторах газом и воздухом, остальное тепло поступает с жидкими чугунами. Тепло вносимое со скрапом и флюсами, можно не учитывать, т.к. оно составляет доли процентов, от общего количества вносимого в печь тепла.

В расходной составляющей теплового баланса- тепло теряемое с расплавом стали. Это относительно небольшая величина потерь и уменьшить эти потери невозможно. Возможна частичная утилизация тепла стали в изложницах.

Количество шлака, а соответственно и потери тепла с расплавом шлака, в мартеновских плавках, не велико, около 3%.

Значительное количество тепла отводится из печи с продуктами сгорания (до 50%), однако часть этого тепла аккумулируется кладкой регенераторов и возвращается в печь с физическим теплом воздуха и газа (до 30%).

Эндотермические реакции в печи поглощают существенное количество тепла (более 10%), это тепло расходуется на разложение железной руды, известняка, испарение влаги, диссоциацию продуктов сгорания и топлива. Эти потери неизбежны при ведении высокотемпературной плавки.

Ряд потерь существенно зависит от хода процесса плавки и срока эксплуатации печи. Это потери с охлаждающей водой, с излучением через окна, потери через кладку и потери с выбиваемыми газами.

В процессе эксплуатации печи происходит частичное разрушение кладки печи. При этом ухудшается изоляция водоохлаждаемых элементов, в стенах появляются микротрещины, что существенно увеличивает потери с охлаждающей водой и выбиваемыми газами. Утончение кладки увеличивает потери в окружающую среду, потери излучением через окна практически неизменны в процессе эксплуатации.

Однако через окна (гляделки завалочных окон) выбивается часть высокотемпературных газов. Мартеновские печи работают под небольшим избыточным давлением (максимально 40-45Па). Однако на уровне завалочных окон должна проходить нулевая линия давления. Только в этом случае потери с выбиваемыми газами будут минимальные. Уменьшение давления приводит к подсосу холодного воздуха в рабочую зону печи, понижению температуры и как следствие повышению расхода топлива.

Значительное влияние на тепловой баланс печи оказывают потери через кладку (до 10% от тепла топлива).

Повышение эффективности мартеновских печей.

Поскольку температура кладки находится на уровне начала размягчения огнеупоров, наложение тепловой изоляции отрицательно повлияет на стойкость огнеупоров и прочность печи. С учетом свойств огнеупоров необходимо внедрять мероприятия способствующие увеличению срока службы кладки и свода печи. Основным является внедрение системы испарительного охлаждения стен и свода печи. По мере разрушения кладки растут потери тепла, которые воспринимаются водоохлаждаемыми элементами, с выработкой большого количества пара. Принудительное охлаждение кладки снижает темпы её разрушения и срок службы кладки печи увеличивается в 2-2,5 раза, что существенно снижает затраты на выплавку стали.

На эффективность плавки влияет также работа регенераторов, поскольку каждые 10-15минут они переключаются из режима нагрева насадки в режим дутья. Для каждого периода работы печи есть свое оптимальное время переброски клапанов. В период завалки до 15 минут, в период плавки до 10минут.

На скорость плавки существенно влияет интенсивность кислородной продувки расплава, что позволяет сократить время плавки примерно в 2 раза. При этом следует учитывать: стоимость кислородного дутья, увеличение запыленности продуктов сгорания до 30 г/м3, увеличение угара железа в расплаве с образованием пылевидных оксидов. Мартеновская пыль содержит более 70% окислов железа.

Практика показала, что с повышением емкости печи, удельный расход тепла на тонну стали снижается

При массе 100т. q = 6,15 мДж/кг;

При массе 300т. q = 4,75 мДж/кг;

При массе 600т. q = 4,1 мДж/кг;

Коэффициент использования тепла мартеновских печей 30-34%, в зависимости от емкости печи.