- •Соединения азота

- •2. Физико-химические основы и аппаратурное оформление процессов высокотемпературной фиксации атмосферного азота.

- •Термический метод

- •3 Теоретические основы получения низких температур

- •4Теоретические основы криогенной техники. Холодильные циклы. Технологические схемы н оборудование воздухе разделительных установок.

- •5. Теоретические основы разделения жидкого воздуха на азот и кислород. Устройство ректификационной установки.

- •7.Обзор и сравнение способов получения водорода

- •8 Газификация твердого топлива

- •9. Конверсия водяным паром

- •10. Основы конверсии природного газа кислородом и смесью окислителей. Оптимальный температурный режим.

- •11. Методы очистки газов от каталитических ядов. Очистка природного газа от сернистых соединений.

- •12.Технологическая схема 2-х ступенчатой каталитической конверсии природного газа под давлением 3-4 мПа.

- •13 Типовое оборудование стадии конверсии:

- •14.Устройство конверторов оксида углерода. Полочные, аксиальные и радиальные конверторы.

- •Аксиальный двухполочный конвертор.

- •Радиальный двухполочный конвертор.

- •17. Очистка конвертируемого газа от со2

- •Очистка конвертируемого газа р-рами на основе водных этанол-аминов.

- •Очистка конвертируемого газа водными р-рами карбонатов щелочных Ме

- •18. Физико-химические основы синтеза nh3. Равновесие и кинетика процесса. Виды катализаторов.

- •19. Обоснование оптимального режима синтеза аммиака

- •20. Промышленые способы синтеза амиака.Принцип.Схемы

- •21. Технологическая схема синтеза аммиака в агрегатах большой единичной мощности

- •22 Устройство колонны синтеза аммиака с полочной насадкой.

- •24 Физико-химические основы контактного окисления аммиака. Виды катализаторов. Оптимальный технологический режим.

- •26. Абсорбция оксидов азота осуществляется водой:

- •27Промышленые способы получения азотной кислоты

- •29. Методы обезвреживания хвостовых нитрозных газов в производстве азотной кислоты

- •30 Способы получения концентрированной азотной кислоты. Технологическая схема получения концентрированной азотной кислоты методом выпарки с водоотнимающимисредствами.

- •31. Прямой синтез конц. Hno3 из оксида азота

- •32.Вида азотных удобрений

- •Сульфат аммония

- •Аммонийной селитры

- •Карбамид

- •34. Физико-химические основы нейтрализации азотной кислоты аммиаком. Аппаратурное оформление процесса. Устройство оборудования.

- •35.Выпарка растворов аммиачной селитры. Гранулирование плава аммиачной селитры. Устройство основного оборудования.

- •36 Технологическая схема производства аммонийной селитры в ас-72

- •37. Физико-химические основы процесса синтеза

- •39.Технологическая схема карбамида с полным жидкостным рециклом.

- •40Технологическая схема производства карбамида (стрипинг процесс)

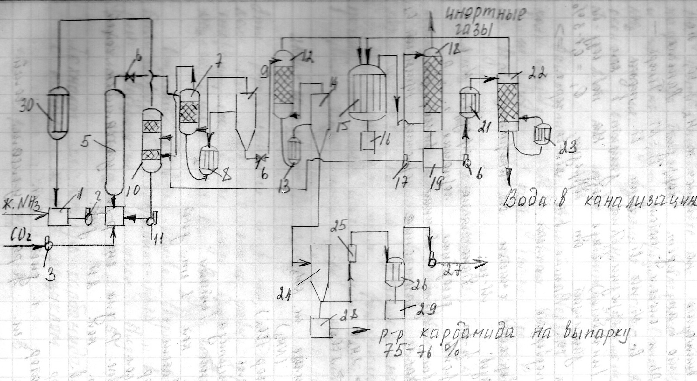

39.Технологическая схема карбамида с полным жидкостным рециклом.

1-Хранилище жидкого NH3; 2-Насос NH3; 3-Компрессор CO2; 4-Смеситель; 5-Колонна синтеза; 6-Дроссельный вентиль; 7-Ректификационная колонна 1 ст. дистилляции; 8-Подогреватель; 9-Сепаратор; 10-Промывная колонна; 11-Насос высокого давления для сжатия РУАС; 12-Ректификационная колонна 2 ст. дистилляции; 13-Подогреватель; 14-Сепаратор; 15-Конденсатор 2 ступени дистилляции; 16-Сборник слабого РУАС; 17-Насос; 18-Абсорбер хвостовых газов; 19-Сборник; 20-Циркуляционный насос; 21-Подогреватель; 22-Десорбер; 23-выносной подогреватель; 24-вакуум. испоритель; 25-брызгоуловитель; 26-барометрический конденсатор; 27-вакуум-насос; 28-сборник карбамида; 29-барометрический сборник конденсата; 30- конденсатор NH3.

Сырьем служит жидкий аммиак и СО2 из аммиачного производства. Сырье должно содержать min инертных (снижают степень превращения )и горючих примесей(с кислородом, который вводится в СО2 для предотвращения коррозии, могут образовывать взрывоопасные смеси). CО2 (18-20МПа и Т=85-90 0С) , аммиак(18-20 МПа Т=85-90 0С NH3:CО2:Н2О ) поступают в смеситель ,сюда же подается РУАС. NH3:CО2:Н2О=4,5:1:1. В смесителе происходит реакция :2 NH3+CО2=NH4COONH2+Q. Температура возрастает до 170-1800С. Реакцион. cмесь поступает в колонну синтеза, полый цилиндр. аппарат высокого давления (D=2,5м Н=35м V=160м3),кот. изготовлен из обычной стали, изнутри футеруется хромникельмолибденовой сталью, для интенсивности перемешивания в колонне имеются ситчатые тарелки. В колонне идет реакция NH4COONH2=(NH2)CO+H2O–Q ,время пребывания 45-60мин, выход карбамида 60-65%.В колонне образуется плав карбамида(30-31%карбамида,21-22%карбамат,33-35%NH3,16-17%воды). Этот плав дросселируется до 2МПа и подается на 1ст. дистилляции в ректификац. колонну, где при 1600С происходит почти полная отгонка изб. аммиака и разложение карбамата на 80-90%.Газы дистилляции (70-75% NH3,21-22%CO2,3% H2O) далее подаются в промывную колонну. В среднюю часть колонны подается РУАС 2ст. дистилляции, образуется конц. РУАС(25% H2O,ост. NH3иCО2), кот. сжимается до давления синтеза и возвращается в цикл синтеза. Аммиак после промывной колонны проходит конденсатор, конденсируется и также в цикл синтеза. Раствор карбамида после 1ст.(60-65% карбамида,4-5%карбамата,6-7% NH3,30% H2O) дросселируется до 0,3-0,4МПа и на 2 ст. дистилляции(процессы те же, что и на 1ст. Т=140-145 0С. Газовая фаза после 2ст.(55%NH3,25%CO2,21% H2O) конденсируется с образованием слабого РУАС, кот. поступает в среднюю часть промывной колонны. Несконденсированные NH3иCО2 подаются на абсорбцию, образующ. карбамат далее подвергают регенерации в десорбере с целью возврта NH3иCО2 в цикл синтеза. Инерты выбрасываются в атмосферу. Раствор карбамида(72%)дросселируется до 1атм, проходит вакуум-испаритель и с концентрацией 76% подается на стадию выпарки и грануляции. На стадии выпарки стремятся снизить температуру , чтобы избежать образование биурета. Выпарку проводят в вакуум выпарных аппаратах в 2 ступени(1ст 125-1300С ,30-35кПа,98% и 2ст 135-1400С,3-4 кПа,99,7%)Далее плав подвергается грануляции в грануляционной башне . Применяют статические виброгрануляторы. За время полета гранулы охлаждаются до 60-80 0С, попадают на кипящий слой, где охлаждаются до 400С. Товарная фракция 1-4мм подвергается кондиционированию. Газ счищают абсорбционным методом водой и слабым раствором (NH4)2CO3. Воздух из гран. башень очищают в скрубберах, орошаемых водой.

Схема имеет ряд недостатков:1)необходимость сжатия РУАС до давления синтеза 2)сложность схемы рециркуляции 3)не используется теплота конденсации газов дистилляции 4)с РУАС вводится много воды