- •1. Введение в метрологию

- •1.1. Общие положения

- •1.2. Система единиц физических величин

- •1.3. Измерения

- •1.4. Качество измерения

- •1.5. Погрешности измерений

- •1.6. Случайные погрешности

- •1.7. Систематические погрешности

- •Значение критерия Аббе

- •1.8. Обработка результатов косвенных

- •1.9. Пример обработки результатов косвенных многократных измерений сопротивления

- •1. Обработка результатов прямых измерений напряжения

- •2. Обработка результатов прямых измерений силы тока

- •1.10. Средства измерения (си)

- •1.10.1. Классификация средств измерений

- •1.10.2. Эталоны

- •1.10.3. Метрологические характеристики средств измерения

- •1.10.4. Класс точности средств измерений

- •1.11. Поверочная схема

- •Р и с. 1.2. Поверочная схема

- •1.12. Стандартные образцы состава и свойств

- •1.13. Стандартные справочные данные

- •1.14. Метрологическая служба (мс)

- •1.14.1. Виды метрологических служб России

- •1.14.2. Государственная метрологическая служба (гмс)

- •1.14.3. Сферы распространения государственного

- •1.14.4. Утверждение типа средства измерения

- •1.14.5. Поверка средств измерений

- •1.14.6. Лицензирование деятельности юридических

- •1.14.7. Методики выполнения измерения (мви)

- •1.14.8. Сертификация средств измерений

- •1.14.9. Метрологические службы государственных

- •1.14.10. Калибровка средств измерений

- •2. Техническое регулирование

- •2.1. Понятие о техническом регулировании

- •2.2. Принципы технического регулирования

- •2.3. Технические регламенты

- •2.4. Порядок разработки, принятия, изменения

- •2.5. Стандартизация и стандарты

- •2.5.1. Виды стандартизации

- •2.5.2. Национальная стандартизация России

- •2.6. Подтверждение соответствия.

- •2.6.1. Общие сведения.

- •2.6.2. Добровольное подтверждение соответствия.

- •2.6.3. Обязательное подтверждение соответствия.

- •2.6.4. Обязательная сертификация.

- •3. Нормирование точности в машиностроении.

- •3.1. Понятие о точности и взаимозаменяемости.

- •3.2. Соединения.

- •3.3. Размеры, отклонения и допуск.

- •3.4. Понятие о посадках.

- •3.5. Виды отклонений геометрических параметров объектов.

- •3.6. Система допусков и посадок для гладких цилиндрических соединений.

- •3.7. Обозначение допусков и посадок в чертежах и другой документации.

- •3.9. Нормирование параметров шероховатости.

- •Высота неровности по десяти точкам rz – среднее расстояние между пятью наиболее высокими выступами Hi и пятью наиболее глубокими впадинами, находящимися на базовой длине:

- •3.10. Отклонения и допуски формы поверхностей и профилей.

- •3.11. Отклонения и допуски расположения поверхностей.

- •Отклонение от соосности относительно базовой оси.

- •3.12. Нормирование точности резьбовых соединений.

- •3.12.1. Нормирование точности крепежных метрических резьб.

- •3.12.2. Допуски и посадки метрической крепежной резьбы для соединений с зазором.

- •13. Нормирование точности угловых параметров.

- •Р ис. 3.47. Расположение полей угловых допусков.

- •3.14. Нормирование гладких конических соединений.

- •3.15. Нормирование точности зубчатых передач и колес.

- •3.15.2. Общие положения.

- •13.15.3. Допуски и отклонения параметров зубчатых цилиндрических передач и колес.

- •3.15.3.2. Нормы кинематической точности включают:

- •3.15.3.3. Нормы плавности работы.

- •3.15.3.4. Нормы контакта зубьев.

- •3.15.3.5. Нормы бокового зазора.

- •Рекомендации по выбору посадок.

- •4.3 Обеспечение взаимозаменяемости гладких соединений.

- •4.3.1.Определение посадок.

- •4.3.2 Выбор шероховатости поверхностей сопрягаемых деталей.

- •4.3.3 Выбор методов и средств контроля деталей гладких соединений.

- •4.3.4 Выбор посадок для установки колец подшипников качения.

- •4.3.5 Расчет и выбор посадок с зазором.

- •4.3.6. Расчет и выбор посадок с натягом.

- •4.4. Расчет посадок по теории вероятности

- •Порядок расчета в общем виде.

- •4.5. Обеспечение взаимозаменяемости резьбовых соединений.

- •4.6. Обеспечение взаимозаменяемости шлицевых соединений.

- •4.7. Обеспечение взаимозаменяемости шпоночных соединений.

- •4.8. Обеспечение взаимозаменяемости зубчатых передач.

- •4.9. Проектирование гладких калибров.

- •4.10. Требования к оформлению курсовой работы.

- •5. Лабораторный практикум.

- •5.1 Лабораторная работа №1. Контроль гладких калибров.

- •Конструкция и принцип работы микротара

- •Принцип работы и устройство вертикального оптиметра икв

- •Расчет исполнительных размеров гладких предельных пробок

- •Содержание отчета

- •Контрольные вопросы

- •5.2 Лабораторная работа № 2. Настройка регулируемых скоб

- •Описание конструкции регулируемых скоб

- •Расчет исполнительных размеров гладких калибров-скоб

- •Настройка регулируемой скобы на заданный размер

- •Содержание отчета

- •Контрольные вопросы

- •5.3 Лабораторная работа № 3Определение и измерение параметров шероховатости поверхности

- •5.12. Общий вид порфилогрофа-порфилометра мод. 201.

- •Порядок выполнения работы

- •Измерение и определение параметров шероховатости по профилограмме

- •3. Определение параметров шероховатости по профилограмме

- •Содержание отчета

- •Контрольные вопросы

- •5.4 Лабораторная работа №4 Измерение шероховатости поверхности на профилометре модели 170623

- •5.4.1. Общая характеристика профилометра

- •5.4.2 Назначение профилометра.

- •5.4.3 Технические характеристики.

- •5.5. Лабораторная работа № 5 Измерение параметров резьбы метчика

- •Конструкция инструментального микроскопа бми

- •Настройка микроскопа бми на измерение резьбы метчика

- •Измерение наружного диаметра d

- •Измерение внутреннего диаметра

- •Измерение среднего диаметра d

- •Измерение погрешности шага резьбы метчика dр

- •Измерение половины угла профиля

- •Содержание отчета

- •3.3. Результаты измерения половины угла профиля

- •Контрольные вопросы

- •5.6 Лабораторная работа № 6 Измерение цилиндрических зубчатых колес

- •Выбор допусков и отклонений цилиндрических зубчатых колес

- •Определение степени точности и вида сопряжения по результатам измерения

- •Установление степени кинематической точности

- •Установление вида сопряжения зубчатого колеса

- •Измерение смещения исходного контура

- •Содержание отчета

- •Контрольные вопросы

- •5.7 Лабораторная работа № 7. Измерение биения поверхностей

- •1. Цель лабораторной работы

- •2.Описание лабораторной работы

- •3. Измерение полного радиального биения.

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •Контрольные вопросы

- •Лабораторная работа № 8 Периодическая калибровка штангенциркуля.

- •5.8.1 Общие сведения о калибровке.

- •5.8.2. Порядок проведения калибровки.

- •Содержание отчета.

- •Контрольные вопросы.

- •5. 9.Лабораторная работа № 9 Калибровка микрометра

- •Содержание отчета:

- •Контрольные вопросы:

- •Содержание

- •1.Введение в метрологию

- •1.1Общие положения

- •3.15.2 Общие положения

Установление вида сопряжения зубчатого колеса

Характер

сопряжения в зубчатой передаче

определяется величиной бокового зазора

![]() (рис.

5.29), под которым понимается зазор между

нерабочими боковыми профилями зубьев,

измеренный по нормали к профилям.

Боковой зазор предусматривается для

компенсации теплового расширения

зубчатой пары, погрешностей изготовления

и сборки, а также для размещения смазки.

(рис.

5.29), под которым понимается зазор между

нерабочими боковыми профилями зубьев,

измеренный по нормали к профилям.

Боковой зазор предусматривается для

компенсации теплового расширения

зубчатой пары, погрешностей изготовления

и сборки, а также для размещения смазки.

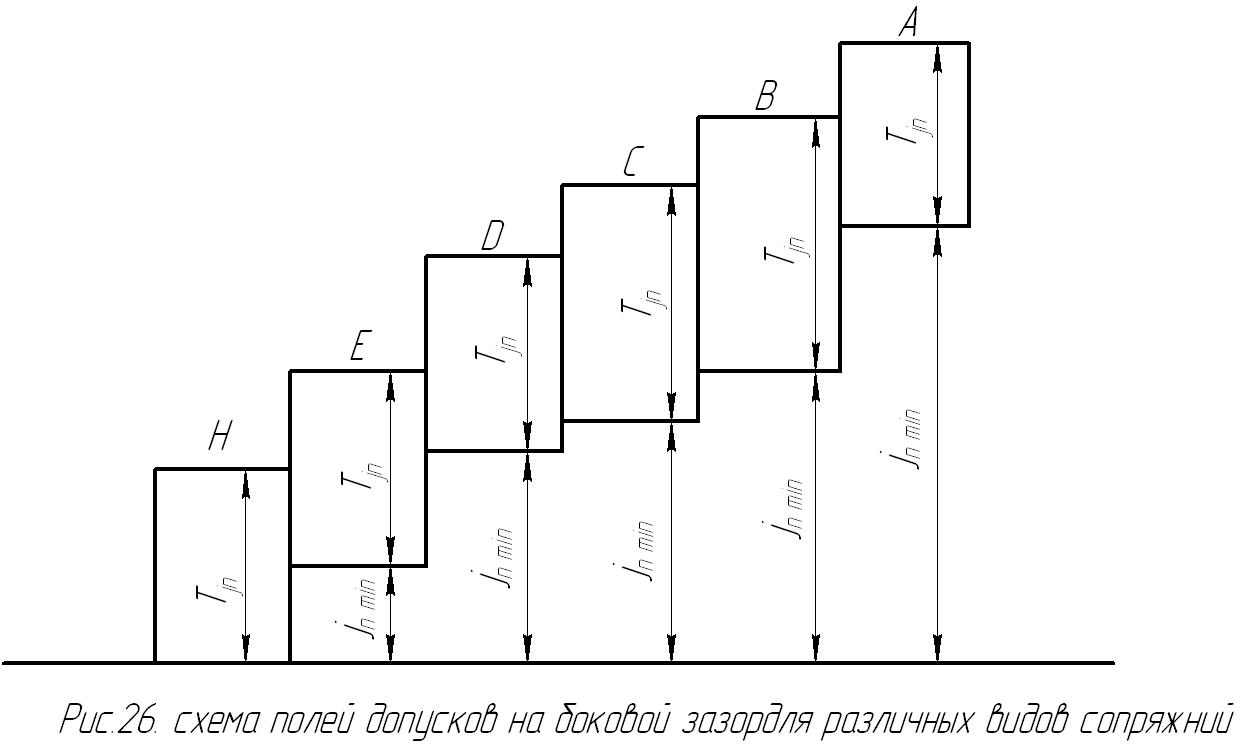

Рис.5.28. Схема полей допусков на боковой зазор

для различных видов сопряжений.

Необходимый боковой зазор обеспечивается за счет уменьшения толщины зуба при изготовлении колес. Достигается это радиальным смещением зуборезного инструмента в тело колеса, что равносильно смещению исходного контура.

Рис.5.29. Боковой зазор в зубчатой передаче.

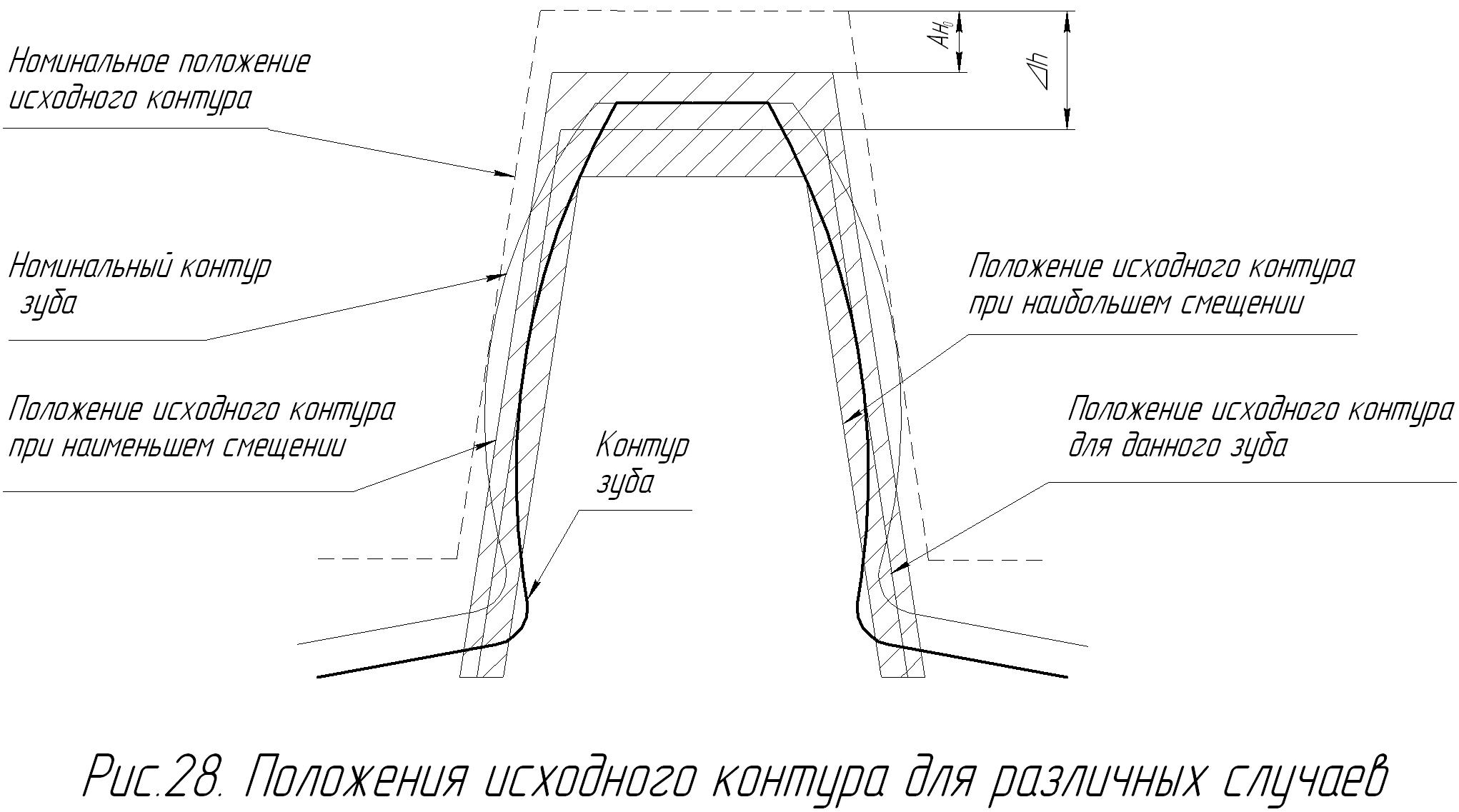

Исходный контур – это контур зубчатой рейки, имеющий размеры согласно стандарту. Номинальное положение исходного контура для данного колеса соответствует беззазорному его зацеплению с сопрягаемым колесом.

На

рис. 5.30 пунктирной линией показано

номинальное положение исходного

контура, а сплошной - положение его для

зуба с уменьшенной толщиной, чему

соответствуют смещение исходного

контура на величину

![]() .

ГОСТом 1643-81. Предусмотрено шесть видов

сопряжений, определяющих различную

величину

.

ГОСТом 1643-81. Предусмотрено шесть видов

сопряжений, определяющих различную

величину

![]() и обозначаемых буквами:

и обозначаемых буквами:

А - с увеличенным гарантированным зазором для степеней точности 3 - 12:

В - с нормальным гарантированным зазором для степеней точности 3 - 1;

С и D с уменьшенными зазорами для степеней точности 3 - 9 и 3 - 8;

Е - с малыми зазорами;

H - c нулевыми гарантированными зазорами для степеней точности 3 – 7.

На рис. 5.28 показаны схемы полей допусков для различных видов сопряжений.

Рис.5.30. Положениz исходного контура для различных случаев.

При

этом ГОСТом 1643-81 предусмотрено восемь

видов допуска на боковой ззор обозначаемых

буквами: a

, b

, c

, d

, h

, x

, у , z

, а также значения гарантированного

бокового зазора, предельные отклонения

межосевого расстояния

![]() ,

наименьшее дополнительное смещение

исходного контура Е

и допуск на смещение Т

.

,

наименьшее дополнительное смещение

исходного контура Е

и допуск на смещение Т

.

Измерение смещения исходного контура

Измерение производится тангенциальным зубомером (см. рис. 5.29). Его настраивают по прилагаемым роликам в соответствии с модулем. На каждом ролике указан модуль, для которого он предназначен.

Настройка производится в следующем порядке:

1) выбирают по модулю необходимый ролик и устанавливают его на призму;

2) ослабляют винты крепления губок

3) винтами перемещения губок устанавливают их по ролику так, чтобы точки касания губок с роликами делили ширину их плоского среза примерно пополам;

4) закрепляют губки винтами крепления;

5) устанавливают в гнездо зубомера индикатор часового типа с натягом 1 … 1,5 оборота большой стрелки и закрепляют его винтом. Поворотом циферблата устанавливают его на ноль.

Рис.5.21. Измерение смещения исходного контура

с помощью тангенциального зубомера.

Измерение производится путем установки губок зубомера на измеряемый зуб.

При этом фиксируется наибольшее показание индикатора. Последовательно производят 8 – 10 измерений зубьев, расположенных на противоположных сторонах колеса.

Находят

минимальное

![]() и максимальное смещение по колесу

.

По таблице значений E

,

степени точности данного колеса,

установленным измерением основного

шага, диаметру делительной окружности

и E

и максимальное смещение по колесу

.

По таблице значений E

,

степени точности данного колеса,

установленным измерением основного

шага, диаметру делительной окружности

и E![]() выбирают вид сопряжения, для которого

табличное значение E

является ближайшим меньшим к E

.

Если табличные значения превышают E

,

то данное колесо не доработано, т.е. его

следует доработать.

выбирают вид сопряжения, для которого

табличное значение E

является ближайшим меньшим к E

.

Если табличные значения превышают E

,

то данное колесо не доработано, т.е. его

следует доработать.

По допуску на радиальное биение для установленного вида сопряжения определяют допуск на смещение несходного контура T . При этом должно выполняться условие

E![]()

E

+ T

E

+ T

Если это условие не выполняется, то следует выбрать вид сопряжения с большим зазором, иначе колесо является браком.

Результатом данной лабораторной работы является маркировка зубчатого колеса, состоящая из последовательного расположенных цифр, обозначающих сепени точности: первая - по нормам кинематической точности; вторая - по нормам плавности работы ; третья - по нормам контакта зубьев, и обозначения вида сопряжения зубчатого колеса.