- •1. Введение в метрологию

- •1.1. Общие положения

- •1.2. Система единиц физических величин

- •1.3. Измерения

- •1.4. Качество измерения

- •1.5. Погрешности измерений

- •1.6. Случайные погрешности

- •1.7. Систематические погрешности

- •Значение критерия Аббе

- •1.8. Обработка результатов косвенных

- •1.9. Пример обработки результатов косвенных многократных измерений сопротивления

- •1. Обработка результатов прямых измерений напряжения

- •2. Обработка результатов прямых измерений силы тока

- •1.10. Средства измерения (си)

- •1.10.1. Классификация средств измерений

- •1.10.2. Эталоны

- •1.10.3. Метрологические характеристики средств измерения

- •1.10.4. Класс точности средств измерений

- •1.11. Поверочная схема

- •Р и с. 1.2. Поверочная схема

- •1.12. Стандартные образцы состава и свойств

- •1.13. Стандартные справочные данные

- •1.14. Метрологическая служба (мс)

- •1.14.1. Виды метрологических служб России

- •1.14.2. Государственная метрологическая служба (гмс)

- •1.14.3. Сферы распространения государственного

- •1.14.4. Утверждение типа средства измерения

- •1.14.5. Поверка средств измерений

- •1.14.6. Лицензирование деятельности юридических

- •1.14.7. Методики выполнения измерения (мви)

- •1.14.8. Сертификация средств измерений

- •1.14.9. Метрологические службы государственных

- •1.14.10. Калибровка средств измерений

- •2. Техническое регулирование

- •2.1. Понятие о техническом регулировании

- •2.2. Принципы технического регулирования

- •2.3. Технические регламенты

- •2.4. Порядок разработки, принятия, изменения

- •2.5. Стандартизация и стандарты

- •2.5.1. Виды стандартизации

- •2.5.2. Национальная стандартизация России

- •2.6. Подтверждение соответствия.

- •2.6.1. Общие сведения.

- •2.6.2. Добровольное подтверждение соответствия.

- •2.6.3. Обязательное подтверждение соответствия.

- •2.6.4. Обязательная сертификация.

- •3. Нормирование точности в машиностроении.

- •3.1. Понятие о точности и взаимозаменяемости.

- •3.2. Соединения.

- •3.3. Размеры, отклонения и допуск.

- •3.4. Понятие о посадках.

- •3.5. Виды отклонений геометрических параметров объектов.

- •3.6. Система допусков и посадок для гладких цилиндрических соединений.

- •3.7. Обозначение допусков и посадок в чертежах и другой документации.

- •3.9. Нормирование параметров шероховатости.

- •Высота неровности по десяти точкам rz – среднее расстояние между пятью наиболее высокими выступами Hi и пятью наиболее глубокими впадинами, находящимися на базовой длине:

- •3.10. Отклонения и допуски формы поверхностей и профилей.

- •3.11. Отклонения и допуски расположения поверхностей.

- •Отклонение от соосности относительно базовой оси.

- •3.12. Нормирование точности резьбовых соединений.

- •3.12.1. Нормирование точности крепежных метрических резьб.

- •3.12.2. Допуски и посадки метрической крепежной резьбы для соединений с зазором.

- •13. Нормирование точности угловых параметров.

- •Р ис. 3.47. Расположение полей угловых допусков.

- •3.14. Нормирование гладких конических соединений.

- •3.15. Нормирование точности зубчатых передач и колес.

- •3.15.2. Общие положения.

- •13.15.3. Допуски и отклонения параметров зубчатых цилиндрических передач и колес.

- •3.15.3.2. Нормы кинематической точности включают:

- •3.15.3.3. Нормы плавности работы.

- •3.15.3.4. Нормы контакта зубьев.

- •3.15.3.5. Нормы бокового зазора.

- •Рекомендации по выбору посадок.

- •4.3 Обеспечение взаимозаменяемости гладких соединений.

- •4.3.1.Определение посадок.

- •4.3.2 Выбор шероховатости поверхностей сопрягаемых деталей.

- •4.3.3 Выбор методов и средств контроля деталей гладких соединений.

- •4.3.4 Выбор посадок для установки колец подшипников качения.

- •4.3.5 Расчет и выбор посадок с зазором.

- •4.3.6. Расчет и выбор посадок с натягом.

- •4.4. Расчет посадок по теории вероятности

- •Порядок расчета в общем виде.

- •4.5. Обеспечение взаимозаменяемости резьбовых соединений.

- •4.6. Обеспечение взаимозаменяемости шлицевых соединений.

- •4.7. Обеспечение взаимозаменяемости шпоночных соединений.

- •4.8. Обеспечение взаимозаменяемости зубчатых передач.

- •4.9. Проектирование гладких калибров.

- •4.10. Требования к оформлению курсовой работы.

- •5. Лабораторный практикум.

- •5.1 Лабораторная работа №1. Контроль гладких калибров.

- •Конструкция и принцип работы микротара

- •Принцип работы и устройство вертикального оптиметра икв

- •Расчет исполнительных размеров гладких предельных пробок

- •Содержание отчета

- •Контрольные вопросы

- •5.2 Лабораторная работа № 2. Настройка регулируемых скоб

- •Описание конструкции регулируемых скоб

- •Расчет исполнительных размеров гладких калибров-скоб

- •Настройка регулируемой скобы на заданный размер

- •Содержание отчета

- •Контрольные вопросы

- •5.3 Лабораторная работа № 3Определение и измерение параметров шероховатости поверхности

- •5.12. Общий вид порфилогрофа-порфилометра мод. 201.

- •Порядок выполнения работы

- •Измерение и определение параметров шероховатости по профилограмме

- •3. Определение параметров шероховатости по профилограмме

- •Содержание отчета

- •Контрольные вопросы

- •5.4 Лабораторная работа №4 Измерение шероховатости поверхности на профилометре модели 170623

- •5.4.1. Общая характеристика профилометра

- •5.4.2 Назначение профилометра.

- •5.4.3 Технические характеристики.

- •5.5. Лабораторная работа № 5 Измерение параметров резьбы метчика

- •Конструкция инструментального микроскопа бми

- •Настройка микроскопа бми на измерение резьбы метчика

- •Измерение наружного диаметра d

- •Измерение внутреннего диаметра

- •Измерение среднего диаметра d

- •Измерение погрешности шага резьбы метчика dр

- •Измерение половины угла профиля

- •Содержание отчета

- •3.3. Результаты измерения половины угла профиля

- •Контрольные вопросы

- •5.6 Лабораторная работа № 6 Измерение цилиндрических зубчатых колес

- •Выбор допусков и отклонений цилиндрических зубчатых колес

- •Определение степени точности и вида сопряжения по результатам измерения

- •Установление степени кинематической точности

- •Установление вида сопряжения зубчатого колеса

- •Измерение смещения исходного контура

- •Содержание отчета

- •Контрольные вопросы

- •5.7 Лабораторная работа № 7. Измерение биения поверхностей

- •1. Цель лабораторной работы

- •2.Описание лабораторной работы

- •3. Измерение полного радиального биения.

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •Контрольные вопросы

- •Лабораторная работа № 8 Периодическая калибровка штангенциркуля.

- •5.8.1 Общие сведения о калибровке.

- •5.8.2. Порядок проведения калибровки.

- •Содержание отчета.

- •Контрольные вопросы.

- •5. 9.Лабораторная работа № 9 Калибровка микрометра

- •Содержание отчета:

- •Контрольные вопросы:

- •Содержание

- •1.Введение в метрологию

- •1.1Общие положения

- •3.15.2 Общие положения

Определение степени точности и вида сопряжения по результатам измерения

В результате измерения определяются действительные отклонения или размеры.

При определении степени по нормам кинематической точности и плавности работы нужно выбрать из таблиц ту степень точности, для которой допуск для данных параметров колеса (модуля, диаметра делительной окружности и др.) является ближайшим большим значением для действительного отклонения , установленного в результате измерения.

При определении степени точности по нормам контакта зубьев нужно выбрать ту степень точности, для которой относительные размеры суммарного пятна контакта являются ближайшими меньшими значениями к установленным в результате измерения.

При определении вида сопряжения необходимо из результатов измерения тангенциальным зубомером смещения исходного контура записать наибольшее Е и наименьшее Е .

По Е и установленной степени точности по нормам плавности работы и диаметру делительной окружности выбрать из сопряжений, обозначенных буквами H, Е , D , С , В , А тот вид , для которого Е является ближайшим меньшим к Е .

Для выбранного вида сопряжения и допуска на радиальное биение F определить допуск на смещение исходного контура Т и проверить, укладывается ли показание Е в допустимые пределы:

Е ≤ Е + Т

Если данное условие не выполняется, то колесо не соответствует ГОСТу 1643 - 81

После установления степеней точности по всем видам норм точности и бокового зазора провести аттестацию измеряемого колеса, обозначив степени точности, аналогично следующему примеру: 8 –7 –7 В ГОСТ 1643 –81

Первая цифра указывает степень кинематической точности, вторая – степень плавности, третья – степень точности по нормам контакта зубьев, буква – вид сопряжения и вид допуска на боковой зазор.

Если все степени одинаковы, то указывается одна цифра: 8 В ГОСТ 1643 – 81.

Если по какой – либо норме степень точности не устанавливается, то вместо соответствующей цифры записывается буква N: 8 – 7 - N В ГОСТ 1643 –81.

Установление степени кинематической точности

Допуски на кинематическую точность установлены как комплексные, так и элементарные.

К

комплексным относятся: F![]() ;

F

.

;

F

.

К элементарным относятся:

1.Допуски на радиальные размеры колес: F ; F " .

2.Допуски

на тангенциальные размеры F![]() ;

F

;

F![]() .

.

При

контроле зубчатого колеса или оценке

точности его изготовления достаточно

воспользоваться либо одним комплексным

допуском F

’

или F![]() ,

либо сочетанием двух элементарных

допусков, один из которых берут для

радиального размера, другой - для

тангенциального. Эти сочетания называются

комплексными.

,

либо сочетанием двух элементарных

допусков, один из которых берут для

радиального размера, другой - для

тангенциального. Эти сочетания называются

комплексными.

Из упомянутых элементарных допусков могут быть составлены четыре следующих комплекса:

для

степени точности 3…8 F

и F

, F

и F![]() ;

;

для степени точности 5…8 F ’’и F , F ’’ и F .

Выбор комплексного допуска или комплекса допусков определяется заданной или предполагаемой точностью зубчатого колеса, а также имеющимися техническими средствами измерения.

В данной работе степень кинематической точности устанавливается по комплексу F и F . Для этого измеряют радиальное биение колеса и колебание длины общей нормали.

1)Измерение радиального биения

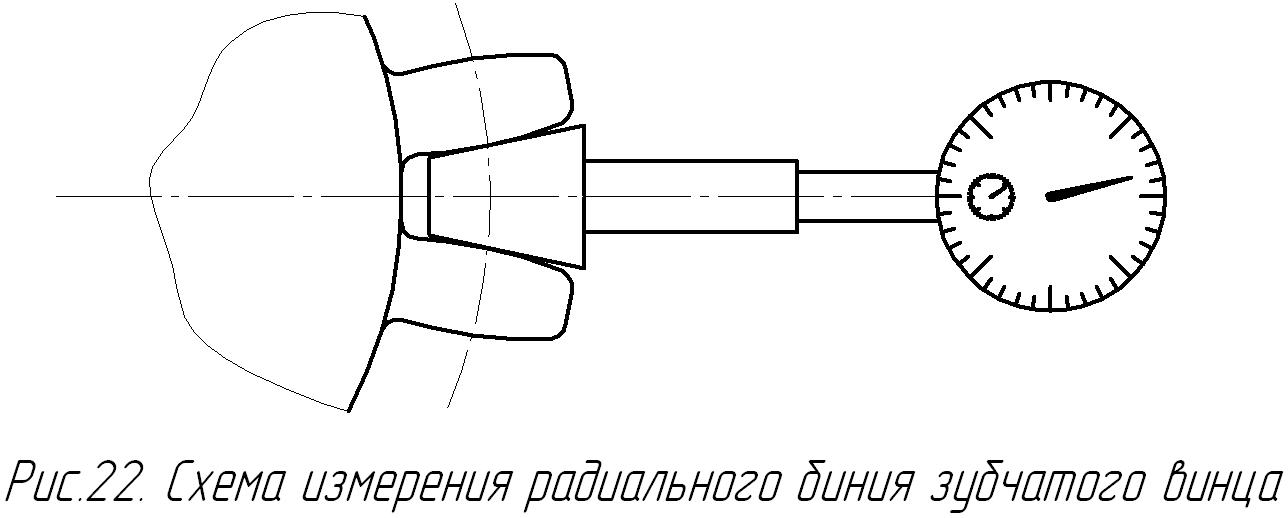

Рис.5.24. Схема измерения радиального биения зубчатого винца.

Колесо устанавливают по отверстию на оправку без зазора

Оправку

устанавливают в центрах прибора УЗП –

400 . На каретку прибора устанавливают

наконечник с углом уклона конуса, равным

углу давления по делительной окружности

колеса, т. е. α![]() =20

.

Последовательно вводят наконечник во

впадины до плотного соприкосновения

с боковыми сторонами зубьев (см. рис.

5.22), и каждый раз записывают показания

индикатора. Находят наибольшее и

наименьшее показание индикатора,

разность между ними определяет

радиальное биение данного. В зависимости

от модуля и диаметра делительной

окружности, по ГОСТ 1643-81 принимают ту

степень точности, для которой допуск

F

является ближайшим большим значением

к полученному радиальному биению.

=20

.

Последовательно вводят наконечник во

впадины до плотного соприкосновения

с боковыми сторонами зубьев (см. рис.

5.22), и каждый раз записывают показания

индикатора. Находят наибольшее и

наименьшее показание индикатора,

разность между ними определяет

радиальное биение данного. В зависимости

от модуля и диаметра делительной

окружности, по ГОСТ 1643-81 принимают ту

степень точности, для которой допуск

F

является ближайшим большим значением

к полученному радиальному биению.

2) Измерение длины общей нормали

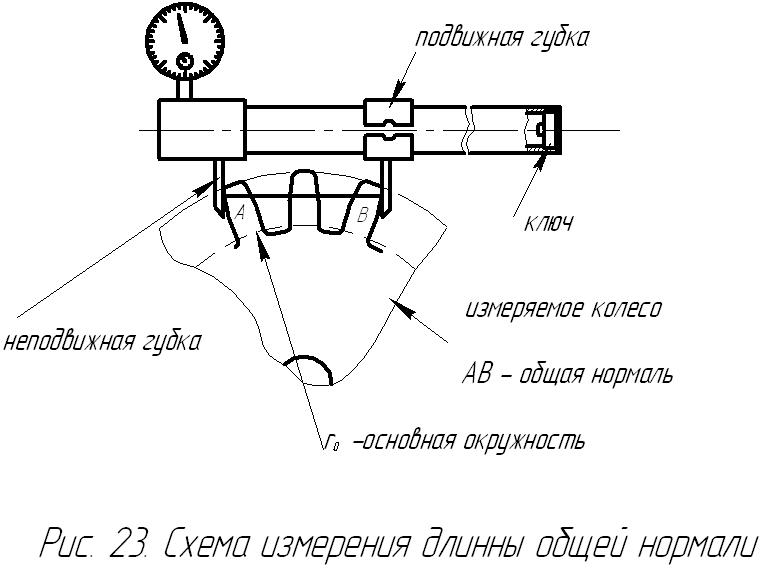

Рис.5.25. Схема измерения длинны общей нормали.

Длина общей нормали – это наибольшее расстояние между разноименными эвольвентами зубьев по линии, касательной к основной окружности. Измеряют ее нормалемером (см. рис.5.25).

Для

измерения нормалемер настраивают на

номинальную длину общей нормали Wm,

которую определяют по формуле W

=К![]() ,где К – коэффициент, зависящий от числа

зубьев колеса, определяется по таблице,

имеющийся в описании нормалемера. Для

z

= 20, К = 7,66043.

,где К – коэффициент, зависящий от числа

зубьев колеса, определяется по таблице,

имеющийся в описании нормалемера. Для

z

= 20, К = 7,66043.

По размеру Wm собирают блок плиток. В гнездо нормалемера с натягом в один оборот большой стрелки устанавливают индикатор и закрепляют его. С помощью ключа, ввернутого с торца нормалемера, перемещают подвижную губку и устанавливают блок плиток между неподвижной и подвижной губками. Последнюю устанавливают с натягом в один оборот большой стрелки. Вынимают ключ из прорези подвижной губки, которая под действием сил упрогости закрепляется на трубе нормалемера. Устанавливают большую стрелку индикатора на ноль.

Последовательно измеряют (6 – 8 раз) длины нормалей, расположенных на противоположных сторонах от оси вращения колеса и записывают отклонения W.

Находят наибольшее W и наименьшее W отклонения.

Колебание длины общей нормали определяется вычитанием

F![]() = W

- W

= W

- W

По стандарту выбирают ту степень точности, для которой допуск является ближайшим большим значением к F .

Низшая по точности степень, найденная при измерении радиального биения и длины общей нормали, принимается за степень кинематической точности.

3)Измерение накопленной погрешности окружного шага произойдет взамен предыдущих, которые при этом не производятся

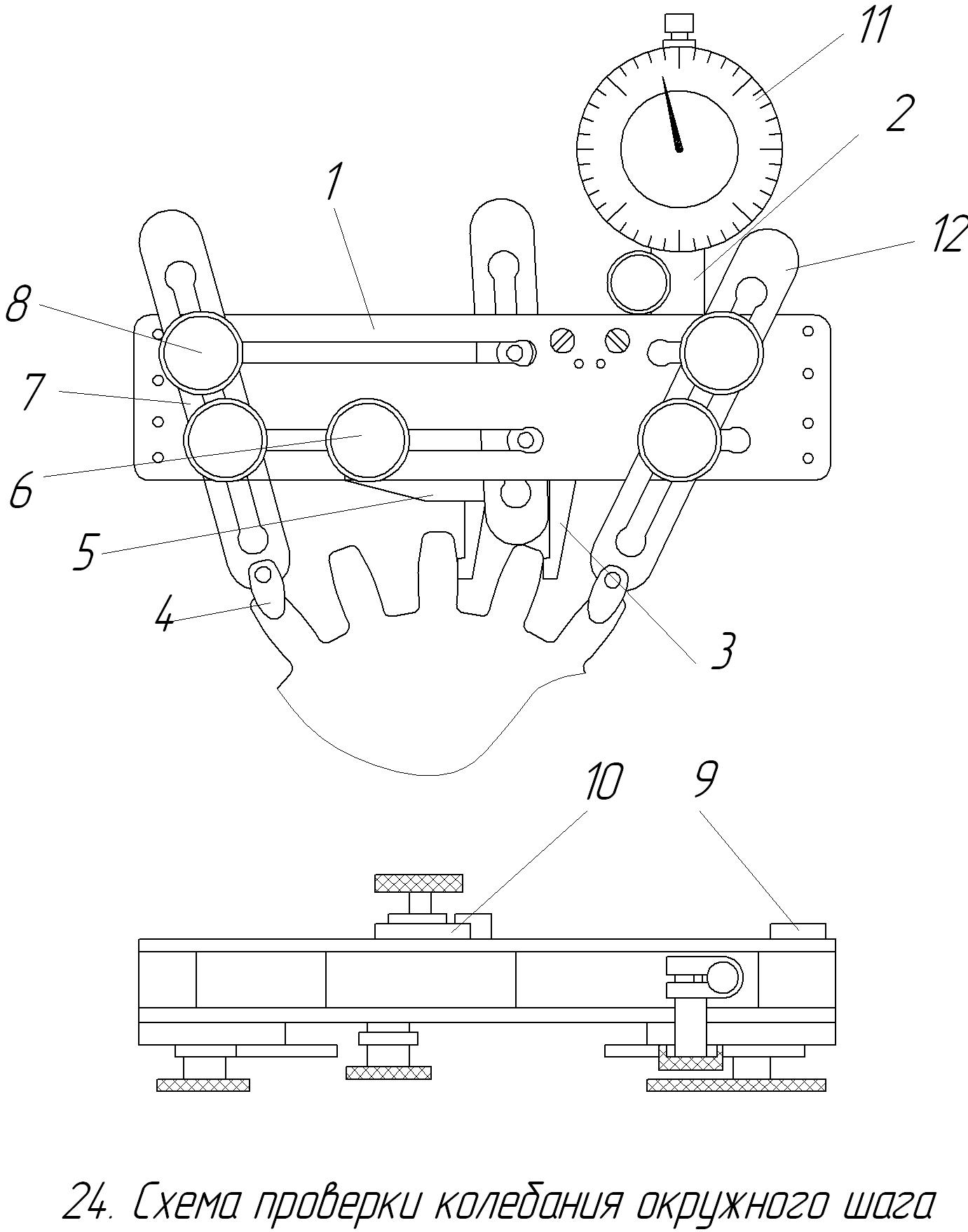

Рис.5.26. Схема измерения накопленной погрешности окружного шага.

Накопленная погрешность окружного шага Fpr - наибольшая погрешность во взаимном расположении двух одноименных профилей зубьев в зубчатом колесе, измеренная по дуге окружности и выражаенная длиной дуги этой окружности в мкм.

Накопленная погрешность окружного шага является непосредственной оценкой наибольшей кинематической погрешности колеса и поэтому однозначно определяет степень кинематической точности, Допуск на накопленную погрешность окружного шага Fp является достаточным.

Для измерения Fpr в данной работе применяется шагомер.

В корпусе 1 (см. рис. 5.26) установлены наконечники: неподвижный 5 и подвижный 3, перемещения которого при измерении передаются рычагом с передаточным отношением 2: 1 измерительному стержню индикатора 11. Цена деления индикатора при этом 0,005 мм. Для правильной установки шагомера на измеряемом колесе он имеет две опоры-ножки 7 и 12.

Настройка шагомера (см. рис. 5.24):

1.Ослабляют винт 6, устанавливают неподвижный наконечник по шкале в соответствии с модулем измеряемого колеса и закрепляют наконечник винтом 6.

2.С помощью штангенциркуля на двух соседних зубья на расстоянии m , равном модулю колеса, от головки зуба делают карандашом отметки.

3.Ослабевают винты крепления опорных ножек, устанавливают шагомер на колесе так, чтобы измерительные поверхности наконечников касались зубьев на высоте отметок, и, прижав неподвижный наконечник к зубу, устанавливают опорные ножки 4,12 на поверхности головок зубьев и закрепляют винтами 8.

4.Устанавливают индикатор часового типа в гнездо с натягом в один оборот большой стрелки и закрепляют винтом, не допуская зажима измерительного стержня индикатора.

5.Проверяют качество настройки.

Измерение накопленной погрешности окружного шага:

1.Устанавливают шагомер по двум отмеченным зубьям, прижав неподвижный наконечник к зубу и поворотом большой шкалы индикатора совмещают нулевую отметку со стрелкой.

2.Последовательно устанавливают шагомер на все зубья и записывают в графе таблицы 5.3 показания по шкале индикатора с учетом знака N .

Таблица 5.3

№ зуба |

Показания индикатора N.мкм |

Погрешность ок –го шага

,

|

Накопленная по

–ть ,

|

1 |

0 |

+9 |

+9 |

2 |

+5 |

+14 |

+23 |

3 |

-15 |

-6 |

+17 |

4 |

-25 |

-19 |

-2 |

5 |

+30 |

+39 |

+37 |

6 |

-20 |

-11 |

+26 |

7 |

-10 |

-1 |

+25 |

8 |

+20 |

+11 |

+36 |

9 |

+40 |

+31 |

+67 |

10 |

+50 |

+41 |

+109 |

11 |

+25 |

+16 |

+124 |

Z = 11 |

|

|

|

3. Вычисляют среднее отклонение шага по всем зубьям: складывают все показания с учетом знака и делят на количество показаний

![]() =

=

где Z – количество измеренных шагов измеряемого колеса.

4.

Вычисляют погрешность окружного шага

для каждого зуба путем алгебраического

сложения показаний со средним отклонением

![]() = N

+

P

= N

+

P![]()

5 Последовательно складывают, начиная с первого, все отклонения окружного шага с учетом знака и записывают суммы в соответствующей строке таблицы.

6.

Разность наибольшей

![]() и наименьшей

и наименьшей

![]() сумм с учетом их знаков – накопленная

погрешность окружного шага

сумм с учетом их знаков – накопленная

погрешность окружного шага

FР2

=

![]() -

;

FР2

= 124 + 2 = 124 мкм

-

;

FР2

= 124 + 2 = 124 мкм

7.

По нормам кинематической точность

ГОСТ 1643 – 81 определяют степень

кинематической точности : выбирают ту

степень , для которой F![]() есть ближайшее меньшее к Fpr.

есть ближайшее меньшее к Fpr.

Установление степени точности по нормам плавности работы

Нормы

плавности включают допуск на циклическую

погрешность, являющийся комплексным,

и элементарные допуски: fpt;

f![]() ;

f

.

;

f

.

Сочетание

элементарных допусков образуют следующие

комплексы:

![]() и f

; ± fpt

и

.

и f

; ± fpt

и

.

Допуски![]() и fpt

(каждый в отдельности) могут определять

степень плавности работы.

и fpt

(каждый в отдельности) могут определять

степень плавности работы.

Для

колес степеней точности 10 и 11 достаточным

является один элементарный допуск

![]() .

.

В данной работе степень плавности работы определяется по отклонению основного шага, которое определяется

Fpbr = Pbr - Pb

где

Pbr

- измеренный основной шаг; Pb

- номинальный основной шаг, определяемый

по формуле Pb

= π m

сos

![]() ,

при α

=20º,

Pb=2

,952 m

,

при α

=20º,

Pb=2

,952 m

Измерение основного шага производится на инструментальном микроскопе в следующем порядке:

устанавливают градусную шкалу на ноль;

Рис.5.27. Схема измерения основного шага

на инструментальном микроскопе.

устанавливают зубчатое колесо на предметный столик так, чтобы вертикальная линия микроскоп касалась бокового профиля выбранного зуба либо у головки, либо у ножки. Записывают первое показание микрометра продольного перемещения;

перемещают предметный столик вместе с измеряемым колесом до того положения, когда вертикальная линия будет являться касательной для одноименного бокового профиля соседнего зуба.

Записывают второе показание микрометра Разность между первым и вторым показаниями - это основной шаг Pr.

Производят 5 – 6 измерений. Определяют наибольшее и наименьшее отклонения. По стандарту выбирают ту степень точности, для которой предельные отклонения по абсолютной величине являются ближайшими большими к действительным.