- •1. Введение в метрологию

- •1.1. Общие положения

- •1.2. Система единиц физических величин

- •1.3. Измерения

- •1.4. Качество измерения

- •1.5. Погрешности измерений

- •1.6. Случайные погрешности

- •1.7. Систематические погрешности

- •Значение критерия Аббе

- •1.8. Обработка результатов косвенных

- •1.9. Пример обработки результатов косвенных многократных измерений сопротивления

- •1. Обработка результатов прямых измерений напряжения

- •2. Обработка результатов прямых измерений силы тока

- •1.10. Средства измерения (си)

- •1.10.1. Классификация средств измерений

- •1.10.2. Эталоны

- •1.10.3. Метрологические характеристики средств измерения

- •1.10.4. Класс точности средств измерений

- •1.11. Поверочная схема

- •Р и с. 1.2. Поверочная схема

- •1.12. Стандартные образцы состава и свойств

- •1.13. Стандартные справочные данные

- •1.14. Метрологическая служба (мс)

- •1.14.1. Виды метрологических служб России

- •1.14.2. Государственная метрологическая служба (гмс)

- •1.14.3. Сферы распространения государственного

- •1.14.4. Утверждение типа средства измерения

- •1.14.5. Поверка средств измерений

- •1.14.6. Лицензирование деятельности юридических

- •1.14.7. Методики выполнения измерения (мви)

- •1.14.8. Сертификация средств измерений

- •1.14.9. Метрологические службы государственных

- •1.14.10. Калибровка средств измерений

- •2. Техническое регулирование

- •2.1. Понятие о техническом регулировании

- •2.2. Принципы технического регулирования

- •2.3. Технические регламенты

- •2.4. Порядок разработки, принятия, изменения

- •2.5. Стандартизация и стандарты

- •2.5.1. Виды стандартизации

- •2.5.2. Национальная стандартизация России

- •2.6. Подтверждение соответствия.

- •2.6.1. Общие сведения.

- •2.6.2. Добровольное подтверждение соответствия.

- •2.6.3. Обязательное подтверждение соответствия.

- •2.6.4. Обязательная сертификация.

- •3. Нормирование точности в машиностроении.

- •3.1. Понятие о точности и взаимозаменяемости.

- •3.2. Соединения.

- •3.3. Размеры, отклонения и допуск.

- •3.4. Понятие о посадках.

- •3.5. Виды отклонений геометрических параметров объектов.

- •3.6. Система допусков и посадок для гладких цилиндрических соединений.

- •3.7. Обозначение допусков и посадок в чертежах и другой документации.

- •3.9. Нормирование параметров шероховатости.

- •Высота неровности по десяти точкам rz – среднее расстояние между пятью наиболее высокими выступами Hi и пятью наиболее глубокими впадинами, находящимися на базовой длине:

- •3.10. Отклонения и допуски формы поверхностей и профилей.

- •3.11. Отклонения и допуски расположения поверхностей.

- •Отклонение от соосности относительно базовой оси.

- •3.12. Нормирование точности резьбовых соединений.

- •3.12.1. Нормирование точности крепежных метрических резьб.

- •3.12.2. Допуски и посадки метрической крепежной резьбы для соединений с зазором.

- •13. Нормирование точности угловых параметров.

- •Р ис. 3.47. Расположение полей угловых допусков.

- •3.14. Нормирование гладких конических соединений.

- •3.15. Нормирование точности зубчатых передач и колес.

- •3.15.2. Общие положения.

- •13.15.3. Допуски и отклонения параметров зубчатых цилиндрических передач и колес.

- •3.15.3.2. Нормы кинематической точности включают:

- •3.15.3.3. Нормы плавности работы.

- •3.15.3.4. Нормы контакта зубьев.

- •3.15.3.5. Нормы бокового зазора.

- •Рекомендации по выбору посадок.

- •4.3 Обеспечение взаимозаменяемости гладких соединений.

- •4.3.1.Определение посадок.

- •4.3.2 Выбор шероховатости поверхностей сопрягаемых деталей.

- •4.3.3 Выбор методов и средств контроля деталей гладких соединений.

- •4.3.4 Выбор посадок для установки колец подшипников качения.

- •4.3.5 Расчет и выбор посадок с зазором.

- •4.3.6. Расчет и выбор посадок с натягом.

- •4.4. Расчет посадок по теории вероятности

- •Порядок расчета в общем виде.

- •4.5. Обеспечение взаимозаменяемости резьбовых соединений.

- •4.6. Обеспечение взаимозаменяемости шлицевых соединений.

- •4.7. Обеспечение взаимозаменяемости шпоночных соединений.

- •4.8. Обеспечение взаимозаменяемости зубчатых передач.

- •4.9. Проектирование гладких калибров.

- •4.10. Требования к оформлению курсовой работы.

- •5. Лабораторный практикум.

- •5.1 Лабораторная работа №1. Контроль гладких калибров.

- •Конструкция и принцип работы микротара

- •Принцип работы и устройство вертикального оптиметра икв

- •Расчет исполнительных размеров гладких предельных пробок

- •Содержание отчета

- •Контрольные вопросы

- •5.2 Лабораторная работа № 2. Настройка регулируемых скоб

- •Описание конструкции регулируемых скоб

- •Расчет исполнительных размеров гладких калибров-скоб

- •Настройка регулируемой скобы на заданный размер

- •Содержание отчета

- •Контрольные вопросы

- •5.3 Лабораторная работа № 3Определение и измерение параметров шероховатости поверхности

- •5.12. Общий вид порфилогрофа-порфилометра мод. 201.

- •Порядок выполнения работы

- •Измерение и определение параметров шероховатости по профилограмме

- •3. Определение параметров шероховатости по профилограмме

- •Содержание отчета

- •Контрольные вопросы

- •5.4 Лабораторная работа №4 Измерение шероховатости поверхности на профилометре модели 170623

- •5.4.1. Общая характеристика профилометра

- •5.4.2 Назначение профилометра.

- •5.4.3 Технические характеристики.

- •5.5. Лабораторная работа № 5 Измерение параметров резьбы метчика

- •Конструкция инструментального микроскопа бми

- •Настройка микроскопа бми на измерение резьбы метчика

- •Измерение наружного диаметра d

- •Измерение внутреннего диаметра

- •Измерение среднего диаметра d

- •Измерение погрешности шага резьбы метчика dр

- •Измерение половины угла профиля

- •Содержание отчета

- •3.3. Результаты измерения половины угла профиля

- •Контрольные вопросы

- •5.6 Лабораторная работа № 6 Измерение цилиндрических зубчатых колес

- •Выбор допусков и отклонений цилиндрических зубчатых колес

- •Определение степени точности и вида сопряжения по результатам измерения

- •Установление степени кинематической точности

- •Установление вида сопряжения зубчатого колеса

- •Измерение смещения исходного контура

- •Содержание отчета

- •Контрольные вопросы

- •5.7 Лабораторная работа № 7. Измерение биения поверхностей

- •1. Цель лабораторной работы

- •2.Описание лабораторной работы

- •3. Измерение полного радиального биения.

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •Контрольные вопросы

- •Лабораторная работа № 8 Периодическая калибровка штангенциркуля.

- •5.8.1 Общие сведения о калибровке.

- •5.8.2. Порядок проведения калибровки.

- •Содержание отчета.

- •Контрольные вопросы.

- •5. 9.Лабораторная работа № 9 Калибровка микрометра

- •Содержание отчета:

- •Контрольные вопросы:

- •Содержание

- •1.Введение в метрологию

- •1.1Общие положения

- •3.15.2 Общие положения

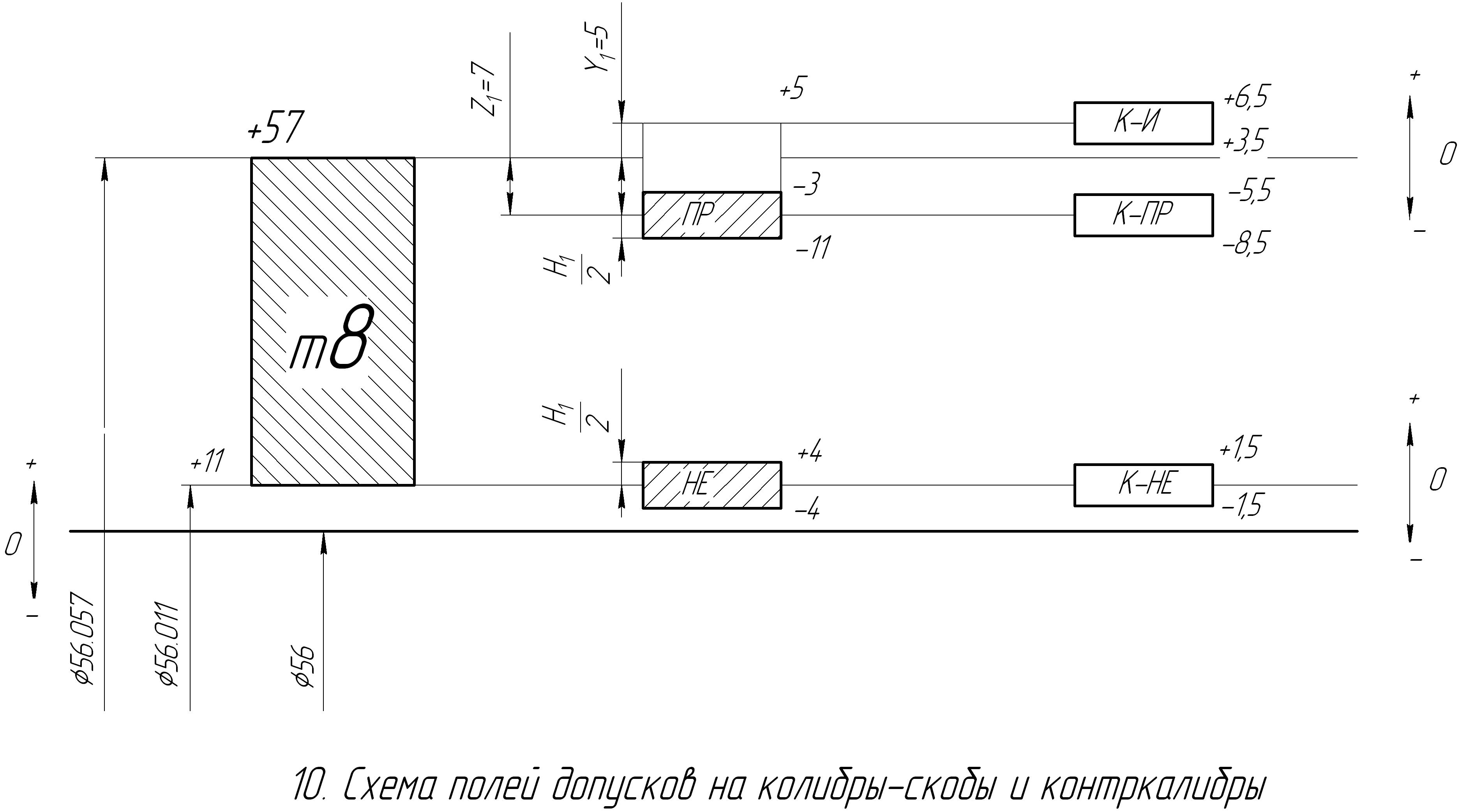

Расчет исполнительных размеров гладких калибров-скоб

Измерительные размеры калибров не могут быть обеспечены абсолютно точно.

Поэтому для калибров, как и для деталей, предусматриваются допуски на изготовление и предельные отклонения.

Номиналом для проходных (ПР) и непроходных (НЕ) калибров являются предельные размеры детали.

В процессе контроля измерительные поверхности проходных калибров изнашиваются. В соответствии с этим стандарт ограничивает допустимый выход размера изношенного проходного калибра за границу поля допуска изделия.

Для проверки калибров-скоб, контролирующих валы в квалитетах от 6 до 17 , стандарт предусматривает контрольные калибры.

Методику расчета размеров скоб можно понять из следующего примера.

П р и м е р . Определить размеры калибра-скобы для контроля вала 56м8 мм и произвести ее настройку.

Определяем верхнее и нижнее отклонения вала: es = +57 мкм ; ei = +11 мкм .

Предельные размеры вала: dmax=56.057 мм ; dmin = 56,011 мм.

Вычерчиваем схему полей допусков на изготовление детали. Для отсчета табличных отклонений проходных и непроходных калибров cлужат предельные отклонения измеряемой детали .

По табл. приложения П3 находим H1 = 8 мкм – допуск на изготовление калибров для вала; Z1 = 7 мкм – отклонение середины поля допуска на изготовление проходного калибра для вала относительно наибольшего предельного размера вала;

Y1 =5 мкм - допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия; Hр = 3 мкм – допуск на изготовление контрольных калибров для скобы.

Исходя из схемы расположения полей допусков калибров–скоб производим расчет:

ПР

=d![]() -Z

-

-Z

-![]() =

56,057-0,007-

=

56,057-0,007-![]() =56,046мм

=56,046мм

ПР

=d

-Z

+

![]() = 56,057-0,007+

=56,054мм.

= 56,057-0,007+

=56,054мм.

Исполнительный

размер калибра ПР = 56,046![]() мм.

мм.

ПР =d +Y = 56,057+0,005 = 56,062мм.

НЕ =d - = 56,011+ = 56,007мм

НЕ

=d

+

=

56.011+![]() = 55,015мм

= 55,015мм

Исполнительный размер калибра НЕ = 56,007 мм.

Контроль рабочих калибров-скоб ПР и НЕ в процессе изготовления и эксплуатации осуществляется контрольными калибрами соответственно К-ПР и К-НЕ Для годных скоб они являются проходными. Контрольные калибры КИ служат для проверки износа скоб ПР и являются непроходными. Исполнительные размеры их определяются:

К-ПР=(d

-Z

+![]() )

)![]() =(56,057-0,007+

=(56,057-0,007+![]() )

)![]() =56,0515

=56,0515![]() мм

мм

К-НЕ=(d![]() +

)

=(56,011+

)

+

)

=(56,011+

)![]() =56,0125

мм

=56,0125

мм

К-И=(d![]() +Y

+

)

=(56,057+0,005+

)

=56,0635

мм

+Y

+

)

=(56,057+0,005+

)

=56,0635

мм

Рис.5.10. Схема полей допусков на калибры-скобы и контркалибры.

Настройка регулируемой скобы на заданный размер

Вначале необходимо выбрать скобу с соответствующим интервалом контроля. В нашем примере скоба выбирается в интервале 53 – 58. Затем определяются установочные размеры, в качестве которых применяются наиболее вероятные значения, соответствующие середине поля допуска на изготовление скобы. Для

ПР![]() = 56,05мм; для НЕ

= 56,011мм

= 56,05мм; для НЕ

= 56,011мм

По установочным размерам следует собрать соответствующие блоки концевых мер, округляя третий десятичный знак либо до 5, либо до нуля, затем по собранному блоку устанавливают наружные или внутренние вставки скобы.

Блоки концевых мер зажимают между вставками 1 (см. рис. 5.9) без усилия так, чтобы плитки могли перемещаться под действием собственного веса. В этом положении вставки фиксируются в гнездах стопорными втулками 3 и закрепляются затяжными винтами 4. После установки размера установочные винты опечатываются с помощью мастики М, а на маркировочной шайбе 5 отмечают номинальный размер проверяемой детали, поле допуска и квалитет изделия. В нашем примере 56m8.