- •1. Введение в метрологию

- •1.1. Общие положения

- •1.2. Система единиц физических величин

- •1.3. Измерения

- •1.4. Качество измерения

- •1.5. Погрешности измерений

- •1.6. Случайные погрешности

- •1.7. Систематические погрешности

- •Значение критерия Аббе

- •1.8. Обработка результатов косвенных

- •1.9. Пример обработки результатов косвенных многократных измерений сопротивления

- •1. Обработка результатов прямых измерений напряжения

- •2. Обработка результатов прямых измерений силы тока

- •1.10. Средства измерения (си)

- •1.10.1. Классификация средств измерений

- •1.10.2. Эталоны

- •1.10.3. Метрологические характеристики средств измерения

- •1.10.4. Класс точности средств измерений

- •1.11. Поверочная схема

- •Р и с. 1.2. Поверочная схема

- •1.12. Стандартные образцы состава и свойств

- •1.13. Стандартные справочные данные

- •1.14. Метрологическая служба (мс)

- •1.14.1. Виды метрологических служб России

- •1.14.2. Государственная метрологическая служба (гмс)

- •1.14.3. Сферы распространения государственного

- •1.14.4. Утверждение типа средства измерения

- •1.14.5. Поверка средств измерений

- •1.14.6. Лицензирование деятельности юридических

- •1.14.7. Методики выполнения измерения (мви)

- •1.14.8. Сертификация средств измерений

- •1.14.9. Метрологические службы государственных

- •1.14.10. Калибровка средств измерений

- •2. Техническое регулирование

- •2.1. Понятие о техническом регулировании

- •2.2. Принципы технического регулирования

- •2.3. Технические регламенты

- •2.4. Порядок разработки, принятия, изменения

- •2.5. Стандартизация и стандарты

- •2.5.1. Виды стандартизации

- •2.5.2. Национальная стандартизация России

- •2.6. Подтверждение соответствия.

- •2.6.1. Общие сведения.

- •2.6.2. Добровольное подтверждение соответствия.

- •2.6.3. Обязательное подтверждение соответствия.

- •2.6.4. Обязательная сертификация.

- •3. Нормирование точности в машиностроении.

- •3.1. Понятие о точности и взаимозаменяемости.

- •3.2. Соединения.

- •3.3. Размеры, отклонения и допуск.

- •3.4. Понятие о посадках.

- •3.5. Виды отклонений геометрических параметров объектов.

- •3.6. Система допусков и посадок для гладких цилиндрических соединений.

- •3.7. Обозначение допусков и посадок в чертежах и другой документации.

- •3.9. Нормирование параметров шероховатости.

- •Высота неровности по десяти точкам rz – среднее расстояние между пятью наиболее высокими выступами Hi и пятью наиболее глубокими впадинами, находящимися на базовой длине:

- •3.10. Отклонения и допуски формы поверхностей и профилей.

- •3.11. Отклонения и допуски расположения поверхностей.

- •Отклонение от соосности относительно базовой оси.

- •3.12. Нормирование точности резьбовых соединений.

- •3.12.1. Нормирование точности крепежных метрических резьб.

- •3.12.2. Допуски и посадки метрической крепежной резьбы для соединений с зазором.

- •13. Нормирование точности угловых параметров.

- •Р ис. 3.47. Расположение полей угловых допусков.

- •3.14. Нормирование гладких конических соединений.

- •3.15. Нормирование точности зубчатых передач и колес.

- •3.15.2. Общие положения.

- •13.15.3. Допуски и отклонения параметров зубчатых цилиндрических передач и колес.

- •3.15.3.2. Нормы кинематической точности включают:

- •3.15.3.3. Нормы плавности работы.

- •3.15.3.4. Нормы контакта зубьев.

- •3.15.3.5. Нормы бокового зазора.

- •Рекомендации по выбору посадок.

- •4.3 Обеспечение взаимозаменяемости гладких соединений.

- •4.3.1.Определение посадок.

- •4.3.2 Выбор шероховатости поверхностей сопрягаемых деталей.

- •4.3.3 Выбор методов и средств контроля деталей гладких соединений.

- •4.3.4 Выбор посадок для установки колец подшипников качения.

- •4.3.5 Расчет и выбор посадок с зазором.

- •4.3.6. Расчет и выбор посадок с натягом.

- •4.4. Расчет посадок по теории вероятности

- •Порядок расчета в общем виде.

- •4.5. Обеспечение взаимозаменяемости резьбовых соединений.

- •4.6. Обеспечение взаимозаменяемости шлицевых соединений.

- •4.7. Обеспечение взаимозаменяемости шпоночных соединений.

- •4.8. Обеспечение взаимозаменяемости зубчатых передач.

- •4.9. Проектирование гладких калибров.

- •4.10. Требования к оформлению курсовой работы.

- •5. Лабораторный практикум.

- •5.1 Лабораторная работа №1. Контроль гладких калибров.

- •Конструкция и принцип работы микротара

- •Принцип работы и устройство вертикального оптиметра икв

- •Расчет исполнительных размеров гладких предельных пробок

- •Содержание отчета

- •Контрольные вопросы

- •5.2 Лабораторная работа № 2. Настройка регулируемых скоб

- •Описание конструкции регулируемых скоб

- •Расчет исполнительных размеров гладких калибров-скоб

- •Настройка регулируемой скобы на заданный размер

- •Содержание отчета

- •Контрольные вопросы

- •5.3 Лабораторная работа № 3Определение и измерение параметров шероховатости поверхности

- •5.12. Общий вид порфилогрофа-порфилометра мод. 201.

- •Порядок выполнения работы

- •Измерение и определение параметров шероховатости по профилограмме

- •3. Определение параметров шероховатости по профилограмме

- •Содержание отчета

- •Контрольные вопросы

- •5.4 Лабораторная работа №4 Измерение шероховатости поверхности на профилометре модели 170623

- •5.4.1. Общая характеристика профилометра

- •5.4.2 Назначение профилометра.

- •5.4.3 Технические характеристики.

- •5.5. Лабораторная работа № 5 Измерение параметров резьбы метчика

- •Конструкция инструментального микроскопа бми

- •Настройка микроскопа бми на измерение резьбы метчика

- •Измерение наружного диаметра d

- •Измерение внутреннего диаметра

- •Измерение среднего диаметра d

- •Измерение погрешности шага резьбы метчика dр

- •Измерение половины угла профиля

- •Содержание отчета

- •3.3. Результаты измерения половины угла профиля

- •Контрольные вопросы

- •5.6 Лабораторная работа № 6 Измерение цилиндрических зубчатых колес

- •Выбор допусков и отклонений цилиндрических зубчатых колес

- •Определение степени точности и вида сопряжения по результатам измерения

- •Установление степени кинематической точности

- •Установление вида сопряжения зубчатого колеса

- •Измерение смещения исходного контура

- •Содержание отчета

- •Контрольные вопросы

- •5.7 Лабораторная работа № 7. Измерение биения поверхностей

- •1. Цель лабораторной работы

- •2.Описание лабораторной работы

- •3. Измерение полного радиального биения.

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •Контрольные вопросы

- •Лабораторная работа № 8 Периодическая калибровка штангенциркуля.

- •5.8.1 Общие сведения о калибровке.

- •5.8.2. Порядок проведения калибровки.

- •Содержание отчета.

- •Контрольные вопросы.

- •5. 9.Лабораторная работа № 9 Калибровка микрометра

- •Содержание отчета:

- •Контрольные вопросы:

- •Содержание

- •1.Введение в метрологию

- •1.1Общие положения

- •3.15.2 Общие положения

Конструкция и принцип работы микротара

Микрокатор - это измерительный прибор, предназначенный для измерения калибров и других точных изделий относительным методом. Устройство микрокатора показана на рис.5.2.

Измерительный стержень 5 микрокатора подвешен на плоских пружинах 3 и 10. Перемещение измерительного стержня передается пружинной ленте 15 через рычаг 11. К середине ленты приклеена стрелка 13 в виде стеклянной трубки. Передний конец пружинной ленты припаян к плоской пружине 16, образующей консольную балку с заделанным концом. Изменением длины свободной части этой пружины винтом 17 осуществляется регулирование передаточного отношения микрокатора при сборке и ремонте. Винт 18 служит для поворота шкалы 12 при установке прибора на ноль. Рычаги 9 служат для перемещения указателей допуска измеряемого калибра. Пружина 6, втулка 7 и стержень 8 служат для регулирования измерительного усилия. Микрокатор крепится к стойке с помощью трубки 4. Плавное перемещение стрелки и исключение ее вибрации обеспечивается демпфером 14. Наконечник 1 закрепляется на измерительном стержне.

Рис.5.2. Схема устройства микрокатера.

Рис.5.3. Общий вид микрокатора со стойкой.

На рис. 5.3 представлен общий вид микрокатора. Для измерения микрокатор устанавливают на стойку и закрепляют винтом 1 в кронштейне 3, который может перемещаться по колонке 2 с помощью гайки 5 и крепится винтом 4.

Установка прибора на ноль производится следующим образом. Блок концевых мер, собранный на измеремый размер, притирается измерительной поверхностью к столику стойки, при этом винт 4 должен быть отстопорен. После этого, вращая гайку 5, отпускают кронштейн до соприкосновения измерительного наконечника 10 с верхней измерительной поверхностью блока и в этом положении кронштейн закрепляют винтом 4. Точную установку стрелки прибора на ноль производят вращением гайки микровинта 7, после чего столик закрепляют винтом 8. Затем удаляют блок концевых мер и на его место помещают объект измерения.

При измерении калибр прижимают к столику и перемещают его под измерительным стержнем перпендикулярно оси калибра. Наибольшее отклонение стрелки от нуля – действительное отклонение размера от блока мер. Действительный размер калибра будет равен алгебраической сумме размера блока концевых мер и показания прибора.

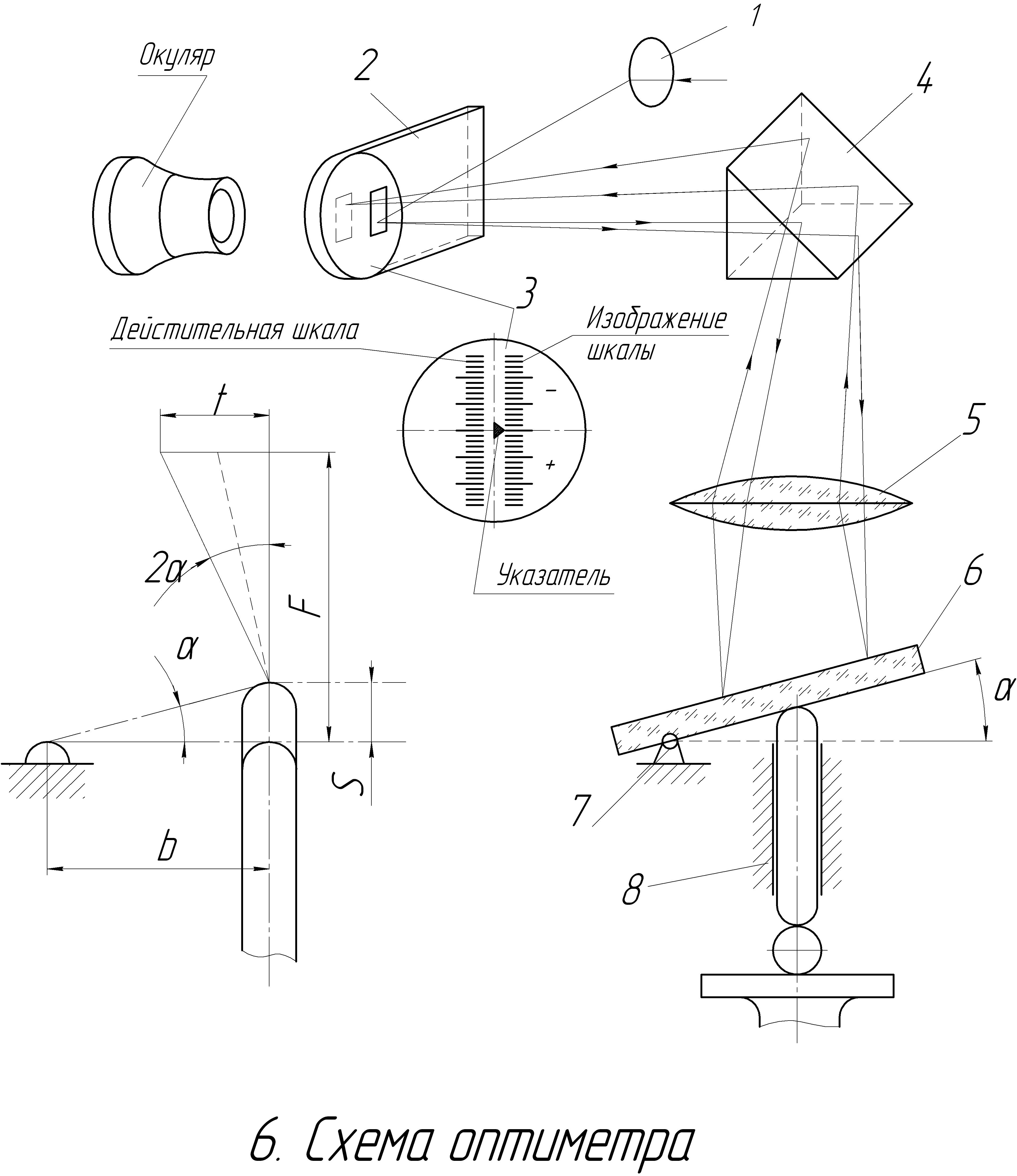

Принцип работы и устройство вертикального оптиметра икв

Принцип работы оптиметра основан на использовании явления автоколлимации и свойства качающегося зеркала (рис. 5.4). Оптическая система, состоящая из объектива и источника света S, расположенного в фокальной плоскости, называется коллиматором

Рис.5.4. Ход лучей в автоколлиматоре.

Если

источник света S![]() поместить

в фокальную плоскость на некотором

расстоянии

поместить

в фокальную плоскость на некотором

расстоянии

![]() от главной оптической оси (см. рис. 5.4),

то пучок параллельных лучей, выйдя из

объекта и отразившись от зеркала,

расположенного под углом 90

к главной оптической оси, пройдя через

объектив, сойдется в точке S

от главной оптической оси (см. рис. 5.4),

то пучок параллельных лучей, выйдя из

объекта и отразившись от зеркала,

расположенного под углом 90

к главной оптической оси, пройдя через

объектив, сойдется в точке S![]() на таком же расстоянии

от главной оптической оси, но с другой

от нее стороны.

на таком же расстоянии

от главной оптической оси, но с другой

от нее стороны.

В

трубке оптиметра шкала 1 и указатель 2

нанесены на плоскость стеклянной

пластины 6, лежащей в фокальной плоскости

объектива 7. Шкала 1 и указатель 2

расположены в этой плоскости с разных

сторон относительно главной оптической

оси. Освещенная шкала S![]() является источником света. Лучи света

от шкалы, пройдя объектив 7 и преломившись

в нем, выходят из него пучком параллельных

лучей. Эти лучи, отразившись от зеркала

4, вновь проходят через объектив и дают

изображение шкалы 3 симметричное шкале

1 относительно оси X-X. Осветительная

призма 5 заэкранирована, поэтому через

окуляр 8 видны только изображение шкалы

3 и указатель 2. Поворот зеркала на угол

(см. рис. 5.5), вызывает смещение изображения

шкалы относительно указателя 2 (рис.

5.4) на величину t (рис. 5.5).

является источником света. Лучи света

от шкалы, пройдя объектив 7 и преломившись

в нем, выходят из него пучком параллельных

лучей. Эти лучи, отразившись от зеркала

4, вновь проходят через объектив и дают

изображение шкалы 3 симметричное шкале

1 относительно оси X-X. Осветительная

призма 5 заэкранирована, поэтому через

окуляр 8 видны только изображение шкалы

3 и указатель 2. Поворот зеркала на угол

(см. рис. 5.5), вызывает смещение изображения

шкалы относительно указателя 2 (рис.

5.4) на величину t (рис. 5.5).

Оптическая схема оптиметра представлена на рис. 5.6. Лучи света от зеркала 1 направляются в призму полного внутреннего отражения 2, склеенную со стеклянной пластинкой 3, расположенной в фокальной плоскости объектива 5. На пластине 3 имеется шкала, смещенная влево относительно главной оптической оси. Лучи света проходят через призму 4 и объектив 5, падают на зеркало 6. Отразившись от зеркала, лучи возвращаются в объектив и, преломившись там, снова собираются в фокальной плоскости и дают изображение шкалы, смещенное вправо от главной оптической оси. Зеркало 6 имеет две неподвижные опоры 7, относительно которых оно поворачивается под действием измерительного стержня 8. Если плоскость зеркала 6 перпендикулярна главной оптической оси, то нулевой штрих отраженной шкалы будет совпадать с неподвижным указателем. Если зеркало отклонить на некоторый угол к главной оптической оси, то отраженная шкала переместиться вверх или вниз относительно неподвижного указателя.

Рис.5.5. Ход лучей при повороте зеркала.

Перемещение изображения шкалы относительно неподвижного указателя можно определить из рис. 5.5:

t = F tg 2 (5.1)

где F- главное фокусное расстояние объектива; - угол поворота зеркала.

Передаточное отношение оптиметра

i

=![]()

где S – перемещение измерительного стержня соответствующее повороту зеркала на угол .

Из рис. 5.6 имеем

S = b tg (5.2)

где b –расстояние между точкой опоры измерительного стержня (см. рис. 5.6) и осью 7 качающегося зеркала.

С учетом формул (5.1) и (5.2) передаточное отношение

i

=![]()

Для

небольших углов, когда tg![]() ,

получим

,

получим

i

=![]()

В существующих конструкциях оптиметров принято F= 200 мм; b = 5 мм.

Отсюда

i = 80. Интервал деления реальной шкалы

1 (см. рис. 5.4) пластины 0,08 мм. Общее

увеличение оптиметра при двенадцатикратном

увеличении окуляра составляет k

=

80 х 12 = 960, интервал деления изображения

шкалы![]()

![]() =

0,96 мм. Цена деления

=

0,96 мм. Цена деления

с=![]() =

=![]() =0,001

мм

=0,001

мм

Настройка прибора и методика измерения аналогичны вышеописанным для микрокатора.

Общий вид вертикального оптиметра ИКВ представлен на рис. 5.7.

Рис.5.6. Схема оптиметра.

Рис.5.7. Общий вид оптиметра