- •1. Введение в метрологию

- •1.1. Общие положения

- •1.2. Система единиц физических величин

- •1.3. Измерения

- •1.4. Качество измерения

- •1.5. Погрешности измерений

- •1.6. Случайные погрешности

- •1.7. Систематические погрешности

- •Значение критерия Аббе

- •1.8. Обработка результатов косвенных

- •1.9. Пример обработки результатов косвенных многократных измерений сопротивления

- •1. Обработка результатов прямых измерений напряжения

- •2. Обработка результатов прямых измерений силы тока

- •1.10. Средства измерения (си)

- •1.10.1. Классификация средств измерений

- •1.10.2. Эталоны

- •1.10.3. Метрологические характеристики средств измерения

- •1.10.4. Класс точности средств измерений

- •1.11. Поверочная схема

- •Р и с. 1.2. Поверочная схема

- •1.12. Стандартные образцы состава и свойств

- •1.13. Стандартные справочные данные

- •1.14. Метрологическая служба (мс)

- •1.14.1. Виды метрологических служб России

- •1.14.2. Государственная метрологическая служба (гмс)

- •1.14.3. Сферы распространения государственного

- •1.14.4. Утверждение типа средства измерения

- •1.14.5. Поверка средств измерений

- •1.14.6. Лицензирование деятельности юридических

- •1.14.7. Методики выполнения измерения (мви)

- •1.14.8. Сертификация средств измерений

- •1.14.9. Метрологические службы государственных

- •1.14.10. Калибровка средств измерений

- •2. Техническое регулирование

- •2.1. Понятие о техническом регулировании

- •2.2. Принципы технического регулирования

- •2.3. Технические регламенты

- •2.4. Порядок разработки, принятия, изменения

- •2.5. Стандартизация и стандарты

- •2.5.1. Виды стандартизации

- •2.5.2. Национальная стандартизация России

- •2.6. Подтверждение соответствия.

- •2.6.1. Общие сведения.

- •2.6.2. Добровольное подтверждение соответствия.

- •2.6.3. Обязательное подтверждение соответствия.

- •2.6.4. Обязательная сертификация.

- •3. Нормирование точности в машиностроении.

- •3.1. Понятие о точности и взаимозаменяемости.

- •3.2. Соединения.

- •3.3. Размеры, отклонения и допуск.

- •3.4. Понятие о посадках.

- •3.5. Виды отклонений геометрических параметров объектов.

- •3.6. Система допусков и посадок для гладких цилиндрических соединений.

- •3.7. Обозначение допусков и посадок в чертежах и другой документации.

- •3.9. Нормирование параметров шероховатости.

- •Высота неровности по десяти точкам rz – среднее расстояние между пятью наиболее высокими выступами Hi и пятью наиболее глубокими впадинами, находящимися на базовой длине:

- •3.10. Отклонения и допуски формы поверхностей и профилей.

- •3.11. Отклонения и допуски расположения поверхностей.

- •Отклонение от соосности относительно базовой оси.

- •3.12. Нормирование точности резьбовых соединений.

- •3.12.1. Нормирование точности крепежных метрических резьб.

- •3.12.2. Допуски и посадки метрической крепежной резьбы для соединений с зазором.

- •13. Нормирование точности угловых параметров.

- •Р ис. 3.47. Расположение полей угловых допусков.

- •3.14. Нормирование гладких конических соединений.

- •3.15. Нормирование точности зубчатых передач и колес.

- •3.15.2. Общие положения.

- •13.15.3. Допуски и отклонения параметров зубчатых цилиндрических передач и колес.

- •3.15.3.2. Нормы кинематической точности включают:

- •3.15.3.3. Нормы плавности работы.

- •3.15.3.4. Нормы контакта зубьев.

- •3.15.3.5. Нормы бокового зазора.

- •Рекомендации по выбору посадок.

- •4.3 Обеспечение взаимозаменяемости гладких соединений.

- •4.3.1.Определение посадок.

- •4.3.2 Выбор шероховатости поверхностей сопрягаемых деталей.

- •4.3.3 Выбор методов и средств контроля деталей гладких соединений.

- •4.3.4 Выбор посадок для установки колец подшипников качения.

- •4.3.5 Расчет и выбор посадок с зазором.

- •4.3.6. Расчет и выбор посадок с натягом.

- •4.4. Расчет посадок по теории вероятности

- •Порядок расчета в общем виде.

- •4.5. Обеспечение взаимозаменяемости резьбовых соединений.

- •4.6. Обеспечение взаимозаменяемости шлицевых соединений.

- •4.7. Обеспечение взаимозаменяемости шпоночных соединений.

- •4.8. Обеспечение взаимозаменяемости зубчатых передач.

- •4.9. Проектирование гладких калибров.

- •4.10. Требования к оформлению курсовой работы.

- •5. Лабораторный практикум.

- •5.1 Лабораторная работа №1. Контроль гладких калибров.

- •Конструкция и принцип работы микротара

- •Принцип работы и устройство вертикального оптиметра икв

- •Расчет исполнительных размеров гладких предельных пробок

- •Содержание отчета

- •Контрольные вопросы

- •5.2 Лабораторная работа № 2. Настройка регулируемых скоб

- •Описание конструкции регулируемых скоб

- •Расчет исполнительных размеров гладких калибров-скоб

- •Настройка регулируемой скобы на заданный размер

- •Содержание отчета

- •Контрольные вопросы

- •5.3 Лабораторная работа № 3Определение и измерение параметров шероховатости поверхности

- •5.12. Общий вид порфилогрофа-порфилометра мод. 201.

- •Порядок выполнения работы

- •Измерение и определение параметров шероховатости по профилограмме

- •3. Определение параметров шероховатости по профилограмме

- •Содержание отчета

- •Контрольные вопросы

- •5.4 Лабораторная работа №4 Измерение шероховатости поверхности на профилометре модели 170623

- •5.4.1. Общая характеристика профилометра

- •5.4.2 Назначение профилометра.

- •5.4.3 Технические характеристики.

- •5.5. Лабораторная работа № 5 Измерение параметров резьбы метчика

- •Конструкция инструментального микроскопа бми

- •Настройка микроскопа бми на измерение резьбы метчика

- •Измерение наружного диаметра d

- •Измерение внутреннего диаметра

- •Измерение среднего диаметра d

- •Измерение погрешности шага резьбы метчика dр

- •Измерение половины угла профиля

- •Содержание отчета

- •3.3. Результаты измерения половины угла профиля

- •Контрольные вопросы

- •5.6 Лабораторная работа № 6 Измерение цилиндрических зубчатых колес

- •Выбор допусков и отклонений цилиндрических зубчатых колес

- •Определение степени точности и вида сопряжения по результатам измерения

- •Установление степени кинематической точности

- •Установление вида сопряжения зубчатого колеса

- •Измерение смещения исходного контура

- •Содержание отчета

- •Контрольные вопросы

- •5.7 Лабораторная работа № 7. Измерение биения поверхностей

- •1. Цель лабораторной работы

- •2.Описание лабораторной работы

- •3. Измерение полного радиального биения.

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •Контрольные вопросы

- •Лабораторная работа № 8 Периодическая калибровка штангенциркуля.

- •5.8.1 Общие сведения о калибровке.

- •5.8.2. Порядок проведения калибровки.

- •Содержание отчета.

- •Контрольные вопросы.

- •5. 9.Лабораторная работа № 9 Калибровка микрометра

- •Содержание отчета:

- •Контрольные вопросы:

- •Содержание

- •1.Введение в метрологию

- •1.1Общие положения

- •3.15.2 Общие положения

Порядок расчета в общем виде.

Дана посадка, для которой необходимо определить вероятность получения сопряжений с зазором или натягом в пределах

Δ1 ≤ Δ ≤ Δ2

1. По таблицам допусков и посадок находим предельные отклонения для сопрягаемых деталей ES, EI, es, ei и определяем допуски TD и Тd.

2. Определяем среднее квадратическое отклонение для данной посадки

σП

=![]() /6

/6

3. Вычисляем среднее арифметическое значение случайной величины

Δ=(ES+EI)/2 –(es+ei)/2

Для посадок с зазором получим Δ>0, для посадок с натягом Δ<0, для переходных посадок может получиться как Δ>0, так и Δ<0

4. Находим граничные значения безразмерной случайной величины

z1= (Δ1-| Δ|)/ σП; z2= (Δ2-| Δ|)/ σП

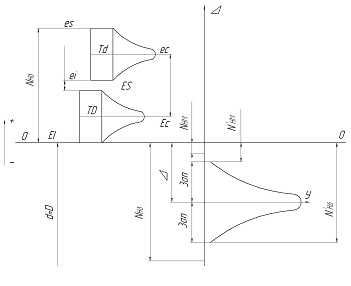

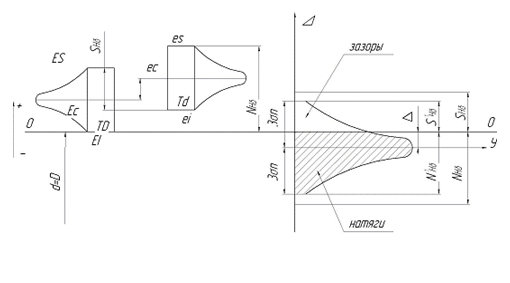

Рис.4.3. Схемы Олей допусков и кривые нормального распределения для посадки с натягом.

Рис. 4.4. Схемы полей допусков и кривые нормального распределения для посадки с зазором.

Рис. 4.5. Схемы полей допусков и кривые нормального распределения для переходной посадки.

5.

По таблице П1 приложения, находим

значения функции Ф(z)

для Z1

и Z2

Вероятность

того, что случайная величина (зазор или

натяг) будет заключена в пределах Δ1

≤ Δ ≤ Δ2

равна

Ф(Z2)

- Ф(Z1).

При вычитании следует учитывать знаки:

для отрицательных значений z

- функцию

Ф(z)

следует брать со знаком минус. После

вычитания надо взять абсолютную

величину, т.к. вероятность - число

абсолютное. На рис. 4.3…4.5 показаны кривые

нормального распределения для различных

типов посадок. При этом приняты следующие

обозначения: -

![]() наибольший и наименьший вероятные

зазоры;

наибольший и наименьший вероятные

зазоры;

![]() -

наибольший и наименьший вероятные

натяги.

-

наибольший и наименьший вероятные

натяги.

Они определяются по выражениям

SНБ’= Δ+3σП; SНМ’= Δ-3σП;

NНБ’=| Δ|+3σП; NНМ’=| Δ|-3σП;

Для переходных посадок

SНБ’= 3σП + Δ; NНБ’=3σП - Δ;

В курсовой работе расчеты посадки по теории вероятности должны включать:

определение вероятности появления зазора и натяга в переходных посадках, либо вероятности появления зазора или натяга в заданных пределах для посадок с зазором или натягом, согласно заданию;

определение наибольших и наименьших вероятных зазоров или натягов:

графическое построение кривой нормального распределения для заданной посадки по уравнению (7).

4.5. Обеспечение взаимозаменяемости резьбовых соединений.

В курсовой работе требуется для заданного резьбового соединения назначить посадку, обозначить ее на чертеже, построить схему полей допусков, определить предельные размеры и зазоры по всем диаметрам, указать методы и средства контроля деталей резьбового соединения. Рассматриваются резьбовые сопряжения, предназначенные для крепления деталей: крышек подшипников, шестерен, маховиков, рычагов и т.п. Для этого применяются метрические крепежные резьбы. Размеры их установлены ГОСТ 24705-81, профиль ГОСТ 9150-81, а допуски ГОСТ 16093-81 [1,4]. По чертежу и заданному масштабу определяют наружный диаметр и шаг резьбы. Предпочтение отдают резьбам с крупным шагом. В необходимых случаях, например, для тонкостенных деталей, рекомендуется применять резьбы с мелким шагом. По наружному диаметру и шагу определяют средний и внутренний диаметры по [1,4].

Для образования допусков и посадок с зазором установлены основные отклонения для гайки E, F, G, H, для болта d, e, f, g, h, и степени точности» приведенные в табл. 4.3.

Таблица 4.3.

Диаметры |

Степени точности |

|

Для болта |

Для гайки |

|

Наружный |

4,6,8 |

Допуски не нормированы |

Средний |

3,4,5,6,7,8,9 |

4,5,6,7 |

внутренний |

Допуски не нормированы |

5,6,7 |

Рекомендуемые допуски и отклонения приведены в [1,4].

Основные отклонения для всех диаметров резьбы данной детали выбираются одинаковыми. После определения номинальных размеров, основных отклонений и допусков строят схему полей допусков (рис. 4.6) и вычисляют предельные размеры, зазоры по всем диаметрам. При этом на схеме следует указать все отклонения и номинальные диаметры. Шероховатость поверхности резьбы выбирают по ГОСТ 2789-81 в соответствии с рекомендациями, изложенными выше.

Следует указать методы и средства контроля деталей резьбового соединения. Для крепежных резьб применяется комплексный метод контроля с помощью калибров, назначение и характеристика которых даны в [2].

Гайку контролируют проходными ПР и непроходными НЕ резьбовыми пробками по среднему и наружному диаметрам, а по внутреннему диаметру так же, как и гладкие цилиндрические детали.

Рис. 4.6- Схема полей допусков для резьбовой посадки

Болт по среднему и внутреннему диаметрам контролируют с помощью резьбовых проходного - ПР и непроходного –НЕ колец, а по наружному диаметру - гладкими калибрами.

Конструкции резьбовых калибров стандартизированы. В пояснительной записке необходимо дать наименование каждого калибра и обозначение.