- •1. Введение в метрологию

- •1.1. Общие положения

- •1.2. Система единиц физических величин

- •1.3. Измерения

- •1.4. Качество измерения

- •1.5. Погрешности измерений

- •1.6. Случайные погрешности

- •1.7. Систематические погрешности

- •Значение критерия Аббе

- •1.8. Обработка результатов косвенных

- •1.9. Пример обработки результатов косвенных многократных измерений сопротивления

- •1. Обработка результатов прямых измерений напряжения

- •2. Обработка результатов прямых измерений силы тока

- •1.10. Средства измерения (си)

- •1.10.1. Классификация средств измерений

- •1.10.2. Эталоны

- •1.10.3. Метрологические характеристики средств измерения

- •1.10.4. Класс точности средств измерений

- •1.11. Поверочная схема

- •Р и с. 1.2. Поверочная схема

- •1.12. Стандартные образцы состава и свойств

- •1.13. Стандартные справочные данные

- •1.14. Метрологическая служба (мс)

- •1.14.1. Виды метрологических служб России

- •1.14.2. Государственная метрологическая служба (гмс)

- •1.14.3. Сферы распространения государственного

- •1.14.4. Утверждение типа средства измерения

- •1.14.5. Поверка средств измерений

- •1.14.6. Лицензирование деятельности юридических

- •1.14.7. Методики выполнения измерения (мви)

- •1.14.8. Сертификация средств измерений

- •1.14.9. Метрологические службы государственных

- •1.14.10. Калибровка средств измерений

- •2. Техническое регулирование

- •2.1. Понятие о техническом регулировании

- •2.2. Принципы технического регулирования

- •2.3. Технические регламенты

- •2.4. Порядок разработки, принятия, изменения

- •2.5. Стандартизация и стандарты

- •2.5.1. Виды стандартизации

- •2.5.2. Национальная стандартизация России

- •2.6. Подтверждение соответствия.

- •2.6.1. Общие сведения.

- •2.6.2. Добровольное подтверждение соответствия.

- •2.6.3. Обязательное подтверждение соответствия.

- •2.6.4. Обязательная сертификация.

- •3. Нормирование точности в машиностроении.

- •3.1. Понятие о точности и взаимозаменяемости.

- •3.2. Соединения.

- •3.3. Размеры, отклонения и допуск.

- •3.4. Понятие о посадках.

- •3.5. Виды отклонений геометрических параметров объектов.

- •3.6. Система допусков и посадок для гладких цилиндрических соединений.

- •3.7. Обозначение допусков и посадок в чертежах и другой документации.

- •3.9. Нормирование параметров шероховатости.

- •Высота неровности по десяти точкам rz – среднее расстояние между пятью наиболее высокими выступами Hi и пятью наиболее глубокими впадинами, находящимися на базовой длине:

- •3.10. Отклонения и допуски формы поверхностей и профилей.

- •3.11. Отклонения и допуски расположения поверхностей.

- •Отклонение от соосности относительно базовой оси.

- •3.12. Нормирование точности резьбовых соединений.

- •3.12.1. Нормирование точности крепежных метрических резьб.

- •3.12.2. Допуски и посадки метрической крепежной резьбы для соединений с зазором.

- •13. Нормирование точности угловых параметров.

- •Р ис. 3.47. Расположение полей угловых допусков.

- •3.14. Нормирование гладких конических соединений.

- •3.15. Нормирование точности зубчатых передач и колес.

- •3.15.2. Общие положения.

- •13.15.3. Допуски и отклонения параметров зубчатых цилиндрических передач и колес.

- •3.15.3.2. Нормы кинематической точности включают:

- •3.15.3.3. Нормы плавности работы.

- •3.15.3.4. Нормы контакта зубьев.

- •3.15.3.5. Нормы бокового зазора.

- •Рекомендации по выбору посадок.

- •4.3 Обеспечение взаимозаменяемости гладких соединений.

- •4.3.1.Определение посадок.

- •4.3.2 Выбор шероховатости поверхностей сопрягаемых деталей.

- •4.3.3 Выбор методов и средств контроля деталей гладких соединений.

- •4.3.4 Выбор посадок для установки колец подшипников качения.

- •4.3.5 Расчет и выбор посадок с зазором.

- •4.3.6. Расчет и выбор посадок с натягом.

- •4.4. Расчет посадок по теории вероятности

- •Порядок расчета в общем виде.

- •4.5. Обеспечение взаимозаменяемости резьбовых соединений.

- •4.6. Обеспечение взаимозаменяемости шлицевых соединений.

- •4.7. Обеспечение взаимозаменяемости шпоночных соединений.

- •4.8. Обеспечение взаимозаменяемости зубчатых передач.

- •4.9. Проектирование гладких калибров.

- •4.10. Требования к оформлению курсовой работы.

- •5. Лабораторный практикум.

- •5.1 Лабораторная работа №1. Контроль гладких калибров.

- •Конструкция и принцип работы микротара

- •Принцип работы и устройство вертикального оптиметра икв

- •Расчет исполнительных размеров гладких предельных пробок

- •Содержание отчета

- •Контрольные вопросы

- •5.2 Лабораторная работа № 2. Настройка регулируемых скоб

- •Описание конструкции регулируемых скоб

- •Расчет исполнительных размеров гладких калибров-скоб

- •Настройка регулируемой скобы на заданный размер

- •Содержание отчета

- •Контрольные вопросы

- •5.3 Лабораторная работа № 3Определение и измерение параметров шероховатости поверхности

- •5.12. Общий вид порфилогрофа-порфилометра мод. 201.

- •Порядок выполнения работы

- •Измерение и определение параметров шероховатости по профилограмме

- •3. Определение параметров шероховатости по профилограмме

- •Содержание отчета

- •Контрольные вопросы

- •5.4 Лабораторная работа №4 Измерение шероховатости поверхности на профилометре модели 170623

- •5.4.1. Общая характеристика профилометра

- •5.4.2 Назначение профилометра.

- •5.4.3 Технические характеристики.

- •5.5. Лабораторная работа № 5 Измерение параметров резьбы метчика

- •Конструкция инструментального микроскопа бми

- •Настройка микроскопа бми на измерение резьбы метчика

- •Измерение наружного диаметра d

- •Измерение внутреннего диаметра

- •Измерение среднего диаметра d

- •Измерение погрешности шага резьбы метчика dр

- •Измерение половины угла профиля

- •Содержание отчета

- •3.3. Результаты измерения половины угла профиля

- •Контрольные вопросы

- •5.6 Лабораторная работа № 6 Измерение цилиндрических зубчатых колес

- •Выбор допусков и отклонений цилиндрических зубчатых колес

- •Определение степени точности и вида сопряжения по результатам измерения

- •Установление степени кинематической точности

- •Установление вида сопряжения зубчатого колеса

- •Измерение смещения исходного контура

- •Содержание отчета

- •Контрольные вопросы

- •5.7 Лабораторная работа № 7. Измерение биения поверхностей

- •1. Цель лабораторной работы

- •2.Описание лабораторной работы

- •3. Измерение полного радиального биения.

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •Контрольные вопросы

- •Лабораторная работа № 8 Периодическая калибровка штангенциркуля.

- •5.8.1 Общие сведения о калибровке.

- •5.8.2. Порядок проведения калибровки.

- •Содержание отчета.

- •Контрольные вопросы.

- •5. 9.Лабораторная работа № 9 Калибровка микрометра

- •Содержание отчета:

- •Контрольные вопросы:

- •Содержание

- •1.Введение в метрологию

- •1.1Общие положения

- •3.15.2 Общие положения

3.15.3.3. Нормы плавности работы.

Включают следующие допуски и отклонения, ограничивающие многократно повторяющуюся кинематическую погрешность в пределах одного оборота колеса:

Допуск на циклическую погрешность колеса – fzk. Циклическая погрешность колеса fzkr – среднее значение удвоенной амплитуды аi (см. рис. 3.56.) колебаний кинематической погрешности: fzkr=

.

.Допуск на местную кинематическую погрешность - fi. Местная кинематическая погрешность – fir – наибольшая разность между экстремальными соседними значениями кинематической погрешности (см. рис. 3.56.).

Предельные отклонения основного шага - fpв. Основной шаг – шаг зубьев по основной окружности. Номинальное значение его определяется Pв=m*cos . Погрешность основного шага fptr= Pвr - Pв, где Pвr – измеренный основной шаг.

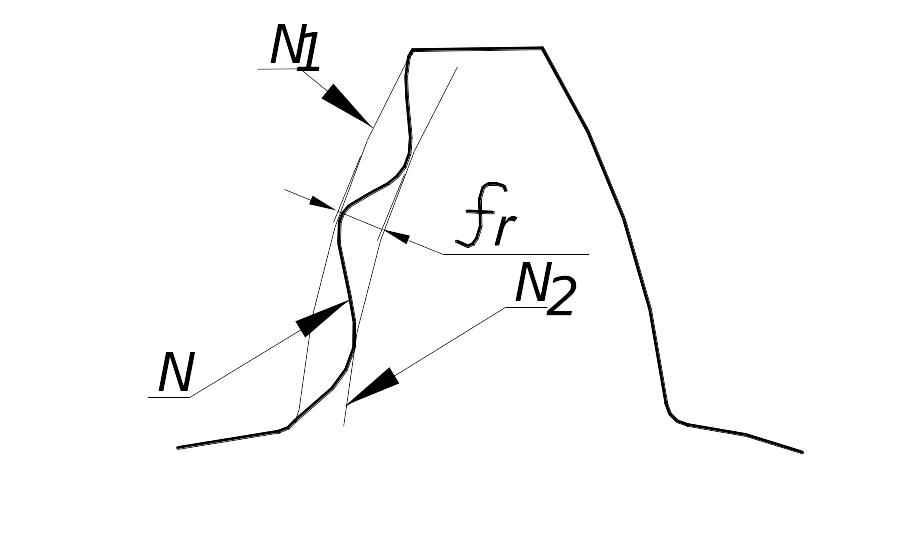

Допуск на профиль – ff. Отклонение профиля ftr – расстояние по нормали между двумя эвольвентами, ограничивающими реальный профиль(см.рис.3.58).

Допуск на колебание измерительного межосевого расстояния на одном зубе - Fi.

Предельные отклонения шага - fpt. Отклонение шага – разность между шагом зубьев по делительной окружности Pt2 и номинальным значениям fptr= Ptr -πm.

Рис. 3.58. Погрешность профиля.

3.15.3.4. Нормы контакта зубьев.

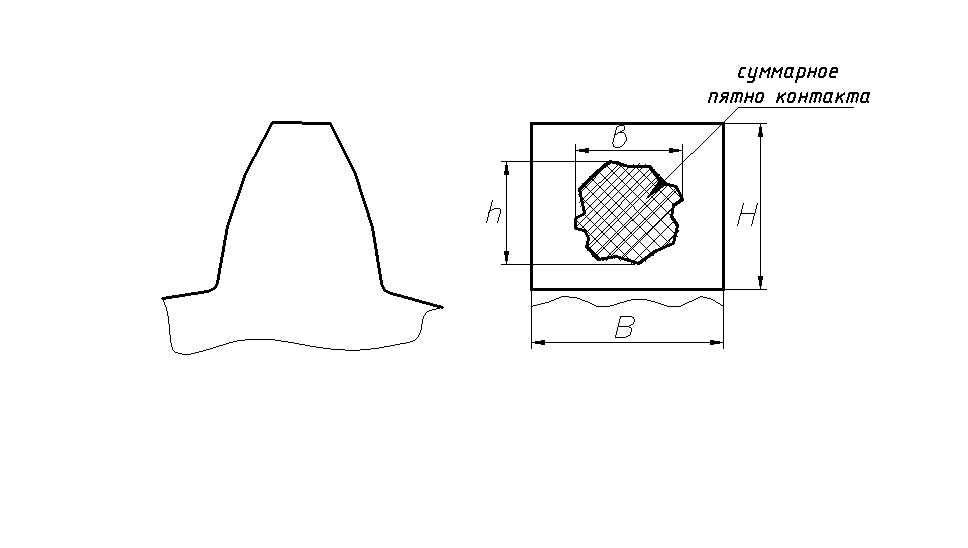

Включают относительные размеры суммарного пятна контакта по ширине и высоте зуба, выраженные в процентах.

Суммарное

пятно контакта – часть боковой

поверхности зуба, на которой остаются

следы от прилегания с зубьями сопряженного

колеса, при вращении передачи под

заданной нагрузкой. Относительные

размеры суммарного пятна контакта

определяются (см.рис. 3.59.) по высоте

![]() *100%

и ширине b/В*100%.

*100%

и ширине b/В*100%.

Рис. 3.59. Пятно контакта.

Допускается производить контроль относительных размеров мгновенного пятна контакта. При этом эти размеры должны быть больше допустимых размеров суммарного пятна контакта на 25%.

Мгновенное пятно контакта – часть боковой поверхности зуба измеряемого колеса, на которой остаются следы от прилегания с измерительным колесом, покрытым специальной краской, при легком торможении.

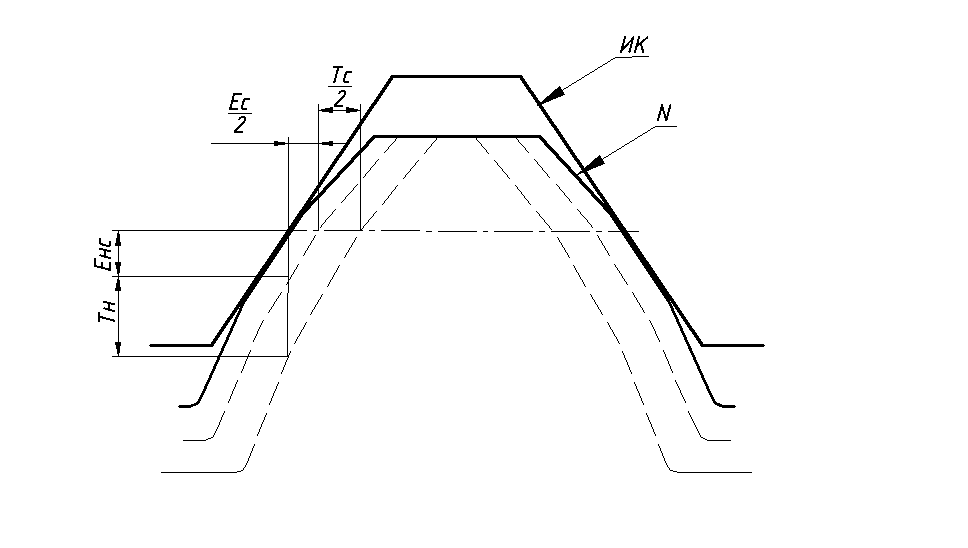

3.15.3.5. Нормы бокового зазора.

Боковой зазор – зазор между нерабочими сторонами зубьев, обеспечивающий незначительный поворот одного колеса относительно неподвижного сопряженного с ним другого колеса, измеренный по нормали к направлению зуба(см.рис.3.60). При этом зацепление является однопрофильным. Зазор необходим для обеспечения возможности компенсации теплового расширения колес. При постоянном межосевом расстоянии нагрев колес, обусловленный трением между контактирующими зубьями, приводит к увеличению их диаметров и заклиниванию передачи. Зазор необходим также для компенсации погрешностей изготовления колес и сборки передачи. Зазор улучшает условия смазки зубьев. Боковой зазор может обеспечиваться одним из следующих двух способов.

Рис. 3.60. Боковой зазор.

В передачах с регулируемым межосевым расстоянием зазор обеспечивается увеличением межосевого расстояния до необходимого. В передачах с постоянным межосевым расстоянием боковой зазор обеспечивается уменьшением толщины зуба по делительной окружности, за счет чего ширина впадины соответственно увеличивается.

Стандартами для зубчатых передач установлено шесть видов сопряжений, обозначаемых буквами латинского алфавита, располагающиеся в порядке уменьшения гарантированного (наименьшего) бокового зазора: А, В, С, Д, Е, Н и восемь видов допусков к ним, обозначаемых строчечными буквами латинского алфавита и располагающихся в порядке уменьшения допуска так: x, y, z, a, b, c, d, h. Для любого вида сопряжения нормированы различные параметры, определяющие гарантированный наименьший допустимый боковой зазор и соответствующие к ним допуски. Вышеуказанные параметры равноправны для применения и выбираются в зависимости от имеющихся на конкретном предприятии средств измерения и контроля.

Нормированы следующие параметры и допуски к ним:

Наименьший гарантированный боковой зазор

n

min

и допуск зазора Т

n.

n

min

и допуск зазора Т

n.

Наименьшее отклонение толщины зуба Ес и допуск на толщину зуба Тс (см. рис. 3.61.).

Наименьшее отклонение средней длины общей нормали Еwm, и допуск на среднюю длину общей нормали Тwm.

Наименьшее дополнительное смещение исходного контура Ен и допуск на смещение исходного контура Тн (см. рис. 3.61.). Любой из первых вышеуказанных параметров определяет наименьший допустимый боковой зазор, а сумма этого параметра с относящимся к нему допуском определяет наибольший допустимый зазор. Любой реальный параметр: nz, Еcr, Еwmr и Енr должен быть не меньше наименьшего и не больше суммы наименьшего с соответствующим допуском:

γnmnγnr γnmn+ Тγn,Ес Есr Ес+ Тс,Еwm Еwmr Еwm+ Тwm,Ен Енr Ен+ Тн.

Вышеуказанные виды сопряжений реализуются при определенных классах отклонения межосевых расстояний (МОР) в передаче: Н при классе II, Е при классе II, Д при классе III, С при классе IV, В при классе V, А при классе VI.

Рис. 3.61. Смещение исходного контур.

2. На гладкие шпоночные, шлицевые и другие соединения назначить посадки, обосновать их, пояснив, для удовлетворения каких конкретных требований назначена данная посадка.

3. Назначить номера квалитетов или степеней точности для деталей соединений и обосновать их.

4. По таблицам справочника в соответствии с установленными номинальными размерами, квалитетами или степенями точности определить предельные отклонения для размеров деталей соединения. Составить и заполнить таблицу 4.1, в которой должно быть 7 строк.

5. Построить схемы полей допусков, указав на них номинальный размер, предельные и средние отклонения, предельные значения зазоров или натягов. В тексте написать зависимости и расчеты значений этих величин.

6. Назначить параметры шероховатости для поверхностей соединения деталей и указать средства и методы их контроля.

7. Назначить допуски формы сопрягаемых поверхностей для нормальной точности геометрической формы, а для деталей, соединяемых с подшипниками, для повышенной точности формы. Указать средства и методы их контроля и измерений, а также основные метрологические характеристики средств измерения.

8. Сделать эскизы соединений с указанием на них посадок.

9. Для соединения, для контроля деталей которых предусмотрено проектирование гладких калибров выполнить п.п.1…8, определить по стандарту отклонения калибров для контроля вала и отверстия, построить схему полей допусков на рабочие и контрольные калибры, определить предельные размеры всех калибров, исполнительные размеры для каждого калибра. Сделать чертеж калибра на плотной бумаги или с помощью компьютера с соблюдением требований ЕСКД.

10.Для соединения, для которого заданием предусмотрен расчет вероятности зазора или натяга в выбранных студентом пределах, выполнить п. 1…8, построить кривую нормального распределения с указанием на ней площади, соответствующей расчетным данным.

11.Для зубчатых передач по чертежу задания с учетом масштаба определить диаметры делительных окружностей зубчатых колес, задаться модулем в пределах 3…5 мм. Назначить степень точности и вид сопряжения, определить по соответствующим таблицам стандартов допуски и отклонения по всем видам норм точности: по нормам кинематической точности, нормам плавности, нормам контакта зубьев и норм бокового зазора. Указать для каждого допуска и отклонения наименования и метрологические характеристики средства его контроля. Определить предельные отклонения межосевого расстояния и обозначить их на эскизе передачи.

12.Для резьбовых соединений определить диаметр метрической крепежной резьбы по чертежу – заданию и шаг, назначить степени точности для наружной и внутренней резьб, определить посадки. Учесть, что для шпилек применяется резьба с натягом, для других резьб с зазором. По таблицам стандартов определить предельные отклонения наружного, внутреннего и среднего диаметров резьбы, построить схему полей допусков для всех диаметров резьбы, определить предельные значения зазоров или натягов по всем диаметрам. Назначить средства контроля резьбы и измерения ее размеров, указать основные метрологические характеристики средств измерения.

13. Выполнить в пояснительной записке эскиз соединений с обозначением посадок, эскизы сопряженных поверхностей деталей соединения с указанием на них допусков на размеры, допусков формы и расположения.