- •1. Введение в метрологию

- •1.1. Общие положения

- •1.2. Система единиц физических величин

- •1.3. Измерения

- •1.4. Качество измерения

- •1.5. Погрешности измерений

- •1.6. Случайные погрешности

- •1.7. Систематические погрешности

- •Значение критерия Аббе

- •1.8. Обработка результатов косвенных

- •1.9. Пример обработки результатов косвенных многократных измерений сопротивления

- •1. Обработка результатов прямых измерений напряжения

- •2. Обработка результатов прямых измерений силы тока

- •1.10. Средства измерения (си)

- •1.10.1. Классификация средств измерений

- •1.10.2. Эталоны

- •1.10.3. Метрологические характеристики средств измерения

- •1.10.4. Класс точности средств измерений

- •1.11. Поверочная схема

- •Р и с. 1.2. Поверочная схема

- •1.12. Стандартные образцы состава и свойств

- •1.13. Стандартные справочные данные

- •1.14. Метрологическая служба (мс)

- •1.14.1. Виды метрологических служб России

- •1.14.2. Государственная метрологическая служба (гмс)

- •1.14.3. Сферы распространения государственного

- •1.14.4. Утверждение типа средства измерения

- •1.14.5. Поверка средств измерений

- •1.14.6. Лицензирование деятельности юридических

- •1.14.7. Методики выполнения измерения (мви)

- •1.14.8. Сертификация средств измерений

- •1.14.9. Метрологические службы государственных

- •1.14.10. Калибровка средств измерений

- •2. Техническое регулирование

- •2.1. Понятие о техническом регулировании

- •2.2. Принципы технического регулирования

- •2.3. Технические регламенты

- •2.4. Порядок разработки, принятия, изменения

- •2.5. Стандартизация и стандарты

- •2.5.1. Виды стандартизации

- •2.5.2. Национальная стандартизация России

- •2.6. Подтверждение соответствия.

- •2.6.1. Общие сведения.

- •2.6.2. Добровольное подтверждение соответствия.

- •2.6.3. Обязательное подтверждение соответствия.

- •2.6.4. Обязательная сертификация.

- •3. Нормирование точности в машиностроении.

- •3.1. Понятие о точности и взаимозаменяемости.

- •3.2. Соединения.

- •3.3. Размеры, отклонения и допуск.

- •3.4. Понятие о посадках.

- •3.5. Виды отклонений геометрических параметров объектов.

- •3.6. Система допусков и посадок для гладких цилиндрических соединений.

- •3.7. Обозначение допусков и посадок в чертежах и другой документации.

- •3.9. Нормирование параметров шероховатости.

- •Высота неровности по десяти точкам rz – среднее расстояние между пятью наиболее высокими выступами Hi и пятью наиболее глубокими впадинами, находящимися на базовой длине:

- •3.10. Отклонения и допуски формы поверхностей и профилей.

- •3.11. Отклонения и допуски расположения поверхностей.

- •Отклонение от соосности относительно базовой оси.

- •3.12. Нормирование точности резьбовых соединений.

- •3.12.1. Нормирование точности крепежных метрических резьб.

- •3.12.2. Допуски и посадки метрической крепежной резьбы для соединений с зазором.

- •13. Нормирование точности угловых параметров.

- •Р ис. 3.47. Расположение полей угловых допусков.

- •3.14. Нормирование гладких конических соединений.

- •3.15. Нормирование точности зубчатых передач и колес.

- •3.15.2. Общие положения.

- •13.15.3. Допуски и отклонения параметров зубчатых цилиндрических передач и колес.

- •3.15.3.2. Нормы кинематической точности включают:

- •3.15.3.3. Нормы плавности работы.

- •3.15.3.4. Нормы контакта зубьев.

- •3.15.3.5. Нормы бокового зазора.

- •Рекомендации по выбору посадок.

- •4.3 Обеспечение взаимозаменяемости гладких соединений.

- •4.3.1.Определение посадок.

- •4.3.2 Выбор шероховатости поверхностей сопрягаемых деталей.

- •4.3.3 Выбор методов и средств контроля деталей гладких соединений.

- •4.3.4 Выбор посадок для установки колец подшипников качения.

- •4.3.5 Расчет и выбор посадок с зазором.

- •4.3.6. Расчет и выбор посадок с натягом.

- •4.4. Расчет посадок по теории вероятности

- •Порядок расчета в общем виде.

- •4.5. Обеспечение взаимозаменяемости резьбовых соединений.

- •4.6. Обеспечение взаимозаменяемости шлицевых соединений.

- •4.7. Обеспечение взаимозаменяемости шпоночных соединений.

- •4.8. Обеспечение взаимозаменяемости зубчатых передач.

- •4.9. Проектирование гладких калибров.

- •4.10. Требования к оформлению курсовой работы.

- •5. Лабораторный практикум.

- •5.1 Лабораторная работа №1. Контроль гладких калибров.

- •Конструкция и принцип работы микротара

- •Принцип работы и устройство вертикального оптиметра икв

- •Расчет исполнительных размеров гладких предельных пробок

- •Содержание отчета

- •Контрольные вопросы

- •5.2 Лабораторная работа № 2. Настройка регулируемых скоб

- •Описание конструкции регулируемых скоб

- •Расчет исполнительных размеров гладких калибров-скоб

- •Настройка регулируемой скобы на заданный размер

- •Содержание отчета

- •Контрольные вопросы

- •5.3 Лабораторная работа № 3Определение и измерение параметров шероховатости поверхности

- •5.12. Общий вид порфилогрофа-порфилометра мод. 201.

- •Порядок выполнения работы

- •Измерение и определение параметров шероховатости по профилограмме

- •3. Определение параметров шероховатости по профилограмме

- •Содержание отчета

- •Контрольные вопросы

- •5.4 Лабораторная работа №4 Измерение шероховатости поверхности на профилометре модели 170623

- •5.4.1. Общая характеристика профилометра

- •5.4.2 Назначение профилометра.

- •5.4.3 Технические характеристики.

- •5.5. Лабораторная работа № 5 Измерение параметров резьбы метчика

- •Конструкция инструментального микроскопа бми

- •Настройка микроскопа бми на измерение резьбы метчика

- •Измерение наружного диаметра d

- •Измерение внутреннего диаметра

- •Измерение среднего диаметра d

- •Измерение погрешности шага резьбы метчика dр

- •Измерение половины угла профиля

- •Содержание отчета

- •3.3. Результаты измерения половины угла профиля

- •Контрольные вопросы

- •5.6 Лабораторная работа № 6 Измерение цилиндрических зубчатых колес

- •Выбор допусков и отклонений цилиндрических зубчатых колес

- •Определение степени точности и вида сопряжения по результатам измерения

- •Установление степени кинематической точности

- •Установление вида сопряжения зубчатого колеса

- •Измерение смещения исходного контура

- •Содержание отчета

- •Контрольные вопросы

- •5.7 Лабораторная работа № 7. Измерение биения поверхностей

- •1. Цель лабораторной работы

- •2.Описание лабораторной работы

- •3. Измерение полного радиального биения.

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •Контрольные вопросы

- •Лабораторная работа № 8 Периодическая калибровка штангенциркуля.

- •5.8.1 Общие сведения о калибровке.

- •5.8.2. Порядок проведения калибровки.

- •Содержание отчета.

- •Контрольные вопросы.

- •5. 9.Лабораторная работа № 9 Калибровка микрометра

- •Содержание отчета:

- •Контрольные вопросы:

- •Содержание

- •1.Введение в метрологию

- •1.1Общие положения

- •3.15.2 Общие положения

3.15. Нормирование точности зубчатых передач и колес.

3.14.1. Классификация передач.

Зубчатые передачи классифицируются по назначению:

Кинематические, предназначенные для точной передачи закона движения. Это зубчатые передачи средств измерения, отсчетных устройств, цепей деления и обкатки металлорежущих станков.

Скоростные, предназначенные для передачи энергии. Функционируют при больших скоростях вращения и средних нагрузках. Это редукторы различных машин, авиационных двигателей и др.

Силовые, предназначенные для передачи нагрузок. Характеризуются большим модулем и большой шириной.

Передачи общего назначения, к которым не предъявляются особые требования.

По расположению осей вращения колес:

Передачи с параллельными осями: цилиндрические.

Передачи с пересекающимися осями: конические.

Передачи с перекрещивающимися осями: червячные, гипоидные.

По профилю зуба: эвольвентные и с зацеплением Новикова.

По форме зуба: прямозубые, косозубые, винтовые, с круговыми зубьями, шевронные.

3.15.2. Общие положения.

Стандартизованы значения модуля до m=55, межцентрового расстояния зубчатых передач и диаметра делительной окружности до 6300 мм.

Для всех видов зубчатых передач и колес допуски и отклонения, относящиеся к параметрам зубчатого венца, по функциональном признакам сгруппированы в четыре вида норм:

Нормы кинематической точности

Нормы плавности работы

Нормы контакта зубьев

Нормы бокового зазора.

Установлено двенадцать степеней точности с 1 по 12 в порядке снижения точности. Важнейшим показателем точности зубчатых передач и колес является кинематическая погрешность – погрешность угла поворота ведомого колеса за определенное время, выраженное длинной дуги делительной окружности ведомого колеса.

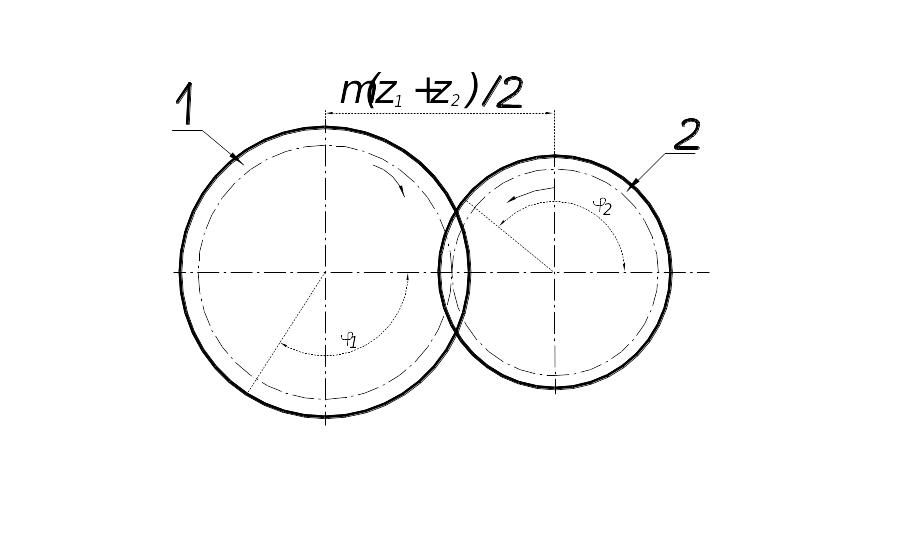

Если

ведущее колесо 1 с числом зубьев Z1

(см. рис. 3.53.) повернулось на угол 1,

а ведомое колесо 2 с числом зубьев на

угол 2,

то кинематическая погрешность при этом

определяется

![]() ,

мкм.

,

мкм.

Рис. 3.53. К определению кинематической погрешности.

Нормы кинематической точности содержит допуски, ограничивающие наибольшую кинематическую погрешность, т.е. кинематическую погрешность за оборот колеса или цикл передачи.

Нормы плавности работы содержат допуски и предельные отклонения, ограничивающие амплитуду и частоту колебания кинематической погрешности, т.е. изменение кинематической погрешности за время, не превышающее время поворота зубчатого колеса на один зуб.

В связи с тем, что наибольшая кинематическая погрешность всегда превышает амплитуду ее колебания, то все допуски и отклонения, характеризующие наибольшую кинематическую погрешность, обозначаются заглавной буквой F, а относящиеся к нормам плавности - строчечной буквой f.

При этом приняты следующие обозначения с помощью штрихов и индексов.

Реальные отклонения обозначаются теми же буквами, что и нормированные значения, но с индексом r-real. Если параметр относится к передаче, то это обозначается индексом О, если отклонение определяется в зацеплении, то-индексом i, если при однопрофильном зацеплении, то к обозначению добавится штрих, если при двухпрофильном зацеплении, то к обозначению добавляется два штриха.

Допуски, входящие в нормы точности, делятся на достаточные и недостаточные. Достаточный допуск полностью характеризует требуемую точность. Недостаточный допуск не определяет требуемую точность. Лишь два недостаточных допуска, составляющие комплекс, полностью характеризуют требования точности для колес и передач любой степени точности. Для степеней точности с 9 по 12 любой один допуск является достаточным. Для степеней точности с 3 по 8 требования точности определяют либо один достаточный допуск, либо комплекс, включающий два недостаточных для этих степеней допуска.

Право выбора конкретных допусков и отклонений принадлежит изготовителя, т.е. технологу. Конструктор в чертежах должен указать степени точности, виды сопряжения и допуска на него. Контроль точности может производиться на собранной передаче или на отдельных колесах. Если параметр контролируется на передаче, то контроль его на колесах не обязателен, и, наоборот, если параметр контролируется на колесах, то контроль этого параметра в передаче не обязателен.