- •1. Введение в метрологию

- •1.1. Общие положения

- •1.2. Система единиц физических величин

- •1.3. Измерения

- •1.4. Качество измерения

- •1.5. Погрешности измерений

- •1.6. Случайные погрешности

- •1.7. Систематические погрешности

- •Значение критерия Аббе

- •1.8. Обработка результатов косвенных

- •1.9. Пример обработки результатов косвенных многократных измерений сопротивления

- •1. Обработка результатов прямых измерений напряжения

- •2. Обработка результатов прямых измерений силы тока

- •1.10. Средства измерения (си)

- •1.10.1. Классификация средств измерений

- •1.10.2. Эталоны

- •1.10.3. Метрологические характеристики средств измерения

- •1.10.4. Класс точности средств измерений

- •1.11. Поверочная схема

- •Р и с. 1.2. Поверочная схема

- •1.12. Стандартные образцы состава и свойств

- •1.13. Стандартные справочные данные

- •1.14. Метрологическая служба (мс)

- •1.14.1. Виды метрологических служб России

- •1.14.2. Государственная метрологическая служба (гмс)

- •1.14.3. Сферы распространения государственного

- •1.14.4. Утверждение типа средства измерения

- •1.14.5. Поверка средств измерений

- •1.14.6. Лицензирование деятельности юридических

- •1.14.7. Методики выполнения измерения (мви)

- •1.14.8. Сертификация средств измерений

- •1.14.9. Метрологические службы государственных

- •1.14.10. Калибровка средств измерений

- •2. Техническое регулирование

- •2.1. Понятие о техническом регулировании

- •2.2. Принципы технического регулирования

- •2.3. Технические регламенты

- •2.4. Порядок разработки, принятия, изменения

- •2.5. Стандартизация и стандарты

- •2.5.1. Виды стандартизации

- •2.5.2. Национальная стандартизация России

- •2.6. Подтверждение соответствия.

- •2.6.1. Общие сведения.

- •2.6.2. Добровольное подтверждение соответствия.

- •2.6.3. Обязательное подтверждение соответствия.

- •2.6.4. Обязательная сертификация.

- •3. Нормирование точности в машиностроении.

- •3.1. Понятие о точности и взаимозаменяемости.

- •3.2. Соединения.

- •3.3. Размеры, отклонения и допуск.

- •3.4. Понятие о посадках.

- •3.5. Виды отклонений геометрических параметров объектов.

- •3.6. Система допусков и посадок для гладких цилиндрических соединений.

- •3.7. Обозначение допусков и посадок в чертежах и другой документации.

- •3.9. Нормирование параметров шероховатости.

- •Высота неровности по десяти точкам rz – среднее расстояние между пятью наиболее высокими выступами Hi и пятью наиболее глубокими впадинами, находящимися на базовой длине:

- •3.10. Отклонения и допуски формы поверхностей и профилей.

- •3.11. Отклонения и допуски расположения поверхностей.

- •Отклонение от соосности относительно базовой оси.

- •3.12. Нормирование точности резьбовых соединений.

- •3.12.1. Нормирование точности крепежных метрических резьб.

- •3.12.2. Допуски и посадки метрической крепежной резьбы для соединений с зазором.

- •13. Нормирование точности угловых параметров.

- •Р ис. 3.47. Расположение полей угловых допусков.

- •3.14. Нормирование гладких конических соединений.

- •3.15. Нормирование точности зубчатых передач и колес.

- •3.15.2. Общие положения.

- •13.15.3. Допуски и отклонения параметров зубчатых цилиндрических передач и колес.

- •3.15.3.2. Нормы кинематической точности включают:

- •3.15.3.3. Нормы плавности работы.

- •3.15.3.4. Нормы контакта зубьев.

- •3.15.3.5. Нормы бокового зазора.

- •Рекомендации по выбору посадок.

- •4.3 Обеспечение взаимозаменяемости гладких соединений.

- •4.3.1.Определение посадок.

- •4.3.2 Выбор шероховатости поверхностей сопрягаемых деталей.

- •4.3.3 Выбор методов и средств контроля деталей гладких соединений.

- •4.3.4 Выбор посадок для установки колец подшипников качения.

- •4.3.5 Расчет и выбор посадок с зазором.

- •4.3.6. Расчет и выбор посадок с натягом.

- •4.4. Расчет посадок по теории вероятности

- •Порядок расчета в общем виде.

- •4.5. Обеспечение взаимозаменяемости резьбовых соединений.

- •4.6. Обеспечение взаимозаменяемости шлицевых соединений.

- •4.7. Обеспечение взаимозаменяемости шпоночных соединений.

- •4.8. Обеспечение взаимозаменяемости зубчатых передач.

- •4.9. Проектирование гладких калибров.

- •4.10. Требования к оформлению курсовой работы.

- •5. Лабораторный практикум.

- •5.1 Лабораторная работа №1. Контроль гладких калибров.

- •Конструкция и принцип работы микротара

- •Принцип работы и устройство вертикального оптиметра икв

- •Расчет исполнительных размеров гладких предельных пробок

- •Содержание отчета

- •Контрольные вопросы

- •5.2 Лабораторная работа № 2. Настройка регулируемых скоб

- •Описание конструкции регулируемых скоб

- •Расчет исполнительных размеров гладких калибров-скоб

- •Настройка регулируемой скобы на заданный размер

- •Содержание отчета

- •Контрольные вопросы

- •5.3 Лабораторная работа № 3Определение и измерение параметров шероховатости поверхности

- •5.12. Общий вид порфилогрофа-порфилометра мод. 201.

- •Порядок выполнения работы

- •Измерение и определение параметров шероховатости по профилограмме

- •3. Определение параметров шероховатости по профилограмме

- •Содержание отчета

- •Контрольные вопросы

- •5.4 Лабораторная работа №4 Измерение шероховатости поверхности на профилометре модели 170623

- •5.4.1. Общая характеристика профилометра

- •5.4.2 Назначение профилометра.

- •5.4.3 Технические характеристики.

- •5.5. Лабораторная работа № 5 Измерение параметров резьбы метчика

- •Конструкция инструментального микроскопа бми

- •Настройка микроскопа бми на измерение резьбы метчика

- •Измерение наружного диаметра d

- •Измерение внутреннего диаметра

- •Измерение среднего диаметра d

- •Измерение погрешности шага резьбы метчика dр

- •Измерение половины угла профиля

- •Содержание отчета

- •3.3. Результаты измерения половины угла профиля

- •Контрольные вопросы

- •5.6 Лабораторная работа № 6 Измерение цилиндрических зубчатых колес

- •Выбор допусков и отклонений цилиндрических зубчатых колес

- •Определение степени точности и вида сопряжения по результатам измерения

- •Установление степени кинематической точности

- •Установление вида сопряжения зубчатого колеса

- •Измерение смещения исходного контура

- •Содержание отчета

- •Контрольные вопросы

- •5.7 Лабораторная работа № 7. Измерение биения поверхностей

- •1. Цель лабораторной работы

- •2.Описание лабораторной работы

- •3. Измерение полного радиального биения.

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •Контрольные вопросы

- •Лабораторная работа № 8 Периодическая калибровка штангенциркуля.

- •5.8.1 Общие сведения о калибровке.

- •5.8.2. Порядок проведения калибровки.

- •Содержание отчета.

- •Контрольные вопросы.

- •5. 9.Лабораторная работа № 9 Калибровка микрометра

- •Содержание отчета:

- •Контрольные вопросы:

- •Содержание

- •1.Введение в метрологию

- •1.1Общие положения

- •3.15.2 Общие положения

13. Нормирование точности угловых параметров.

Нормированы номинальные значения углов. Установлено три ряда номинальных значений углов. Ряд 1: 5, 5, 15, 30, 45, 60, 90, 120. Ряд 2: 030, 1, 2, 3, 4, 6, 7, 8, 10, 20, 40, 75. Ряд 3 содержит 25 угловых размеров в интервале от 0 до 360. Приоритет в применении имеет первый ряд. Нормированы значения допусков в 17-ти степенях точности с 1-ой по 17-ую в порядке увеличения допусков. Допуск в любой степени выбирается в зависимости от размера меньшей стороны угла из интервалов размеров от 1 до 2500 мм. Допуск в текстовых документах обозначается АТ с указанием степени точности, например, АТ10.

Допуск угла – разность наибольшего и наименьшего предельных углов.

Предельные отклонения от номинального значения не нормированы. Разрешено любое расположение поля допуска относительно номинального угла в пределах допуска со следующими предельными отклонениями +АТ, -АТ, АТ/2 (см. рис. 3.47.).

Р ис. 3.47. Расположение полей угловых допусков.

В каждой степени установлено три вида допусков: АТ-угловой допуск в микрорадианах, АТ - округленное значение допуска в градусах, минутах и секундах, АТh – допуск угла, выраженный длиной отрезка в мкм на перпендикуляре к короткой стороне угла на расстоянии L от вершины .Cтепени точности 7 и 8 относятся к высокой точности, с 9 по 12 к нормальной точности, с 13 по 15 – пониженная точность, 16 и 17 для свободных размеров.

3.14. Нормирование гладких конических соединений.

Конические соединения обладают следующими преимуществами перед цилиндрическими: возможность регулирования зазора за счет осевого смещения наружной детали относительно внутренней, возможность достижения идеального центрирования, возможность передачи крутящего момента и осевой силы без дополнительных деталей.

В конической поверхности различают основную и базовую плоскости. Основная плоскость – плоскость, в которой задан номинальный размер поверхности.

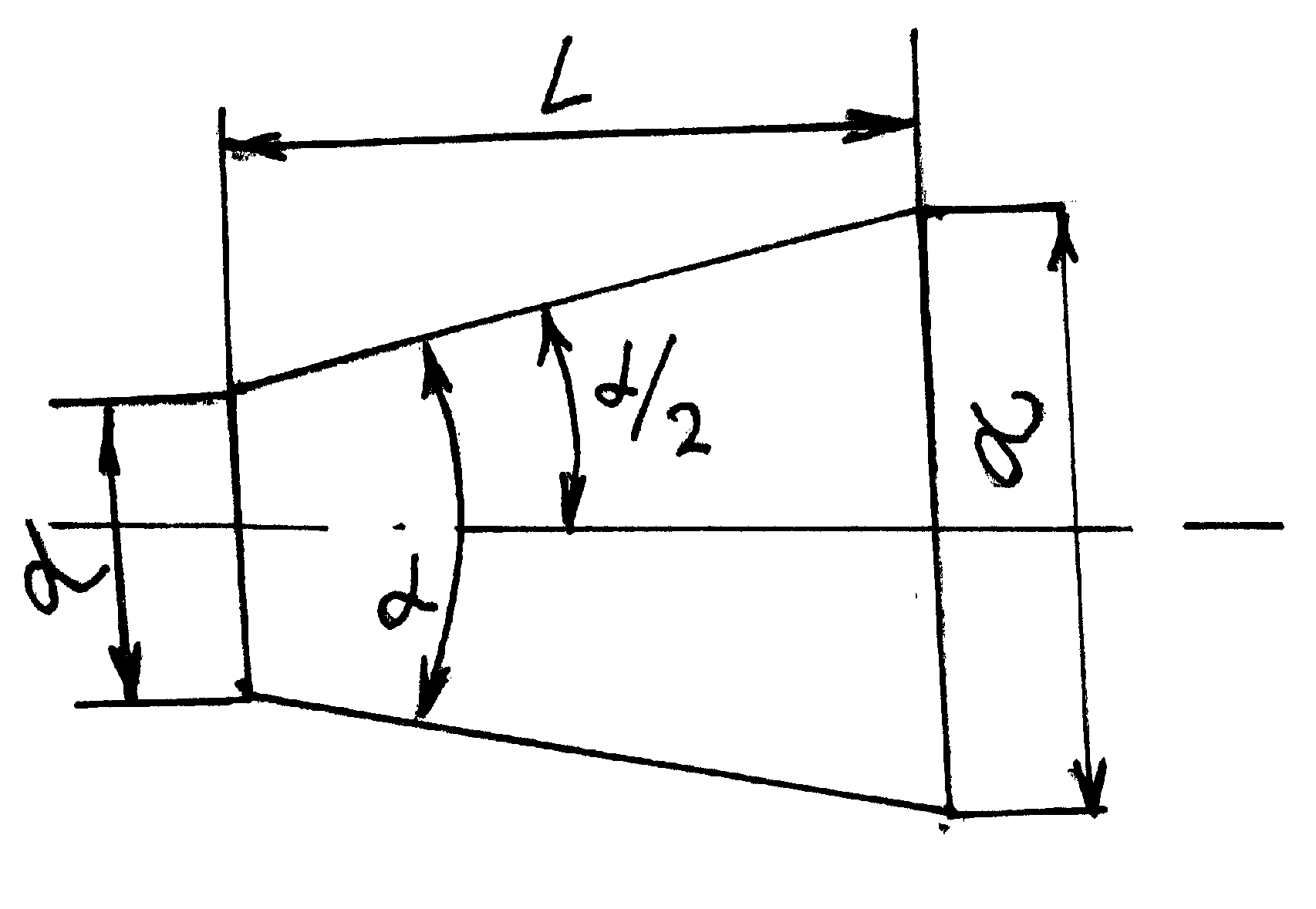

Рис. 3.48. Размеры конуса.

Базовая плоскость – плоскость, перпендикулярная оси, служащая для определения осевого положения основной плоскости. Основная и базовая плоскости могут совпадать. Базорасстояние конуса – расстояние от базовой плоскости до основной. Базорасстояние конического соединения – расстояние между базовыми плоскостями наружного и внутреннего конусов.

Коническая

поверхность может быть задана следующими

сочетаниями трех размеров: d,

D

и L;

D,

![]() и L;

D,

L

и ;

d,

,

L.

Обычно угол

не задается, а в чертежах указывается

конусность

и L;

D,

L

и ;

d,

,

L.

Обычно угол

не задается, а в чертежах указывается

конусность

![]() в виде отношения разности D-d=1

мм к соответствующей длине L.

Стандартизированы следующие номинальные

значения конусности: 1:500, 1:200, 1:100, 1:50;

1:30, 1:20; 1:10, 1:3.

в виде отношения разности D-d=1

мм к соответствующей длине L.

Стандартизированы следующие номинальные

значения конусности: 1:500, 1:200, 1:100, 1:50;

1:30, 1:20; 1:10, 1:3.

Конические присоединительные поверхности шпинделей сверлильных, токарных и других станков представляют конуса Морзе, которые имеют конусность приблизительно 1:20 и имеют номера в зависимости от диаметра большего основания конуса: 0, 1, 2, 3, 4, 5 и 6. Гнезда шпинделей расточных станков выполнены в виде метрических конусов с конусностью 1:20 и размерами большего основания в мм: 80, 100, 120, 160, 200.

Установлено два способа нормирование допусков конусов:

Совместное нормирование всех видов допусков допуском ТD диаметра в любом сечении.

Раздельное нормирование каждого вида допуска: допуск ТDS диаметра конуса в заданном сечении, допуска АТ на угол конуса, допуска круглости TFK и допуска прямолинейности образующей TFL. Допуски и предельные отклонения диаметров конусов определяются квалитетами и основными отклонениями системы допусков для гладких цилиндрических соединений. В качестве номинального диаметра принимается диаметр большего основания конуса.

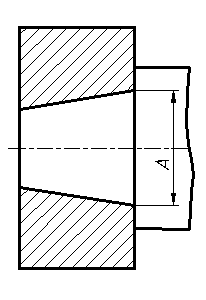

Посадка конического соединения – разность размера внутреннего и наружного конусов при фиксации их взаимного осевого положения. В зависимости от способа фиксации взаимного осевого положения наружного и внутреннего конусов посадки подразделяются на

Посадки с фиксацией путем совмещения конструктивных элементов (см. рис. 3.49.). При этом способе возможны посадки с зазором, с натягом и переходные, которые на чертежах обозначаются, например, так А: 50

,

50

,

50 ,

50

,

50 .

.

Рис. 3.49. Посадка коническая с фиксацией путем совмещения конструктивных элементов.

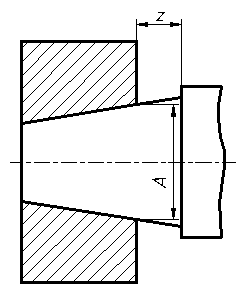

Посадки с фиксацией по заданному осевому расстоянию Z между базовыми плоскостями сопрягаемых конусов (см. рис. 3.50.). При этом могут быть получены все три вида посадок.

Рис. 3.50. Посадка с фиксацией по заданному осевому расстоянию между базовыми плоскостями.

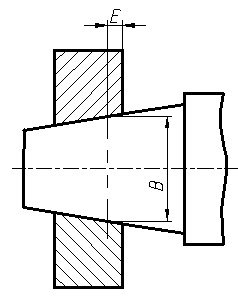

Посадки с фиксацией по заданному осевому смещению Е сопрягаемых конусов от их начального положения, показанного штрихпунктирной линией (см. рис. 3.51.). При этом возможно получение посадок с зазором или с натягом. Посадка обозначается, например, так В: 50 , 50 . Начальное положение изображается штрихпунктирной линией.

Рис. 3.51. Посадка с фиксацией по заданному осевому смещению конусов от начального положения.

Посадки с фиксацией по заданному усилию запрессовки. При этом возможны только посадки с натягом. Усилие запрессовки указывается в технических требованиях чертежа.

Конические детали контролируют с помощью конических предельных калибров. Для контроля внутренних конусов применяются калибры-пробки, для контроля наружных конусов калибры-втулки. На коническом калибре имеются две отметки в виде рисок или уступа, смещенные вдоль оси. Верхняя отметка у большего основания конуса является непроходной, нижняя – проходной. Большое основание конуса – детали при контроле должно находиться между вышеуказанными отметками (см. рис.3.52)

Рис. 3.52. Схема контроля коническим калибром – пробкой.