- •1. Введение в метрологию

- •1.1. Общие положения

- •1.2. Система единиц физических величин

- •1.3. Измерения

- •1.4. Качество измерения

- •1.5. Погрешности измерений

- •1.6. Случайные погрешности

- •1.7. Систематические погрешности

- •Значение критерия Аббе

- •1.8. Обработка результатов косвенных

- •1.9. Пример обработки результатов косвенных многократных измерений сопротивления

- •1. Обработка результатов прямых измерений напряжения

- •2. Обработка результатов прямых измерений силы тока

- •1.10. Средства измерения (си)

- •1.10.1. Классификация средств измерений

- •1.10.2. Эталоны

- •1.10.3. Метрологические характеристики средств измерения

- •1.10.4. Класс точности средств измерений

- •1.11. Поверочная схема

- •Р и с. 1.2. Поверочная схема

- •1.12. Стандартные образцы состава и свойств

- •1.13. Стандартные справочные данные

- •1.14. Метрологическая служба (мс)

- •1.14.1. Виды метрологических служб России

- •1.14.2. Государственная метрологическая служба (гмс)

- •1.14.3. Сферы распространения государственного

- •1.14.4. Утверждение типа средства измерения

- •1.14.5. Поверка средств измерений

- •1.14.6. Лицензирование деятельности юридических

- •1.14.7. Методики выполнения измерения (мви)

- •1.14.8. Сертификация средств измерений

- •1.14.9. Метрологические службы государственных

- •1.14.10. Калибровка средств измерений

- •2. Техническое регулирование

- •2.1. Понятие о техническом регулировании

- •2.2. Принципы технического регулирования

- •2.3. Технические регламенты

- •2.4. Порядок разработки, принятия, изменения

- •2.5. Стандартизация и стандарты

- •2.5.1. Виды стандартизации

- •2.5.2. Национальная стандартизация России

- •2.6. Подтверждение соответствия.

- •2.6.1. Общие сведения.

- •2.6.2. Добровольное подтверждение соответствия.

- •2.6.3. Обязательное подтверждение соответствия.

- •2.6.4. Обязательная сертификация.

- •3. Нормирование точности в машиностроении.

- •3.1. Понятие о точности и взаимозаменяемости.

- •3.2. Соединения.

- •3.3. Размеры, отклонения и допуск.

- •3.4. Понятие о посадках.

- •3.5. Виды отклонений геометрических параметров объектов.

- •3.6. Система допусков и посадок для гладких цилиндрических соединений.

- •3.7. Обозначение допусков и посадок в чертежах и другой документации.

- •3.9. Нормирование параметров шероховатости.

- •Высота неровности по десяти точкам rz – среднее расстояние между пятью наиболее высокими выступами Hi и пятью наиболее глубокими впадинами, находящимися на базовой длине:

- •3.10. Отклонения и допуски формы поверхностей и профилей.

- •3.11. Отклонения и допуски расположения поверхностей.

- •Отклонение от соосности относительно базовой оси.

- •3.12. Нормирование точности резьбовых соединений.

- •3.12.1. Нормирование точности крепежных метрических резьб.

- •3.12.2. Допуски и посадки метрической крепежной резьбы для соединений с зазором.

- •13. Нормирование точности угловых параметров.

- •Р ис. 3.47. Расположение полей угловых допусков.

- •3.14. Нормирование гладких конических соединений.

- •3.15. Нормирование точности зубчатых передач и колес.

- •3.15.2. Общие положения.

- •13.15.3. Допуски и отклонения параметров зубчатых цилиндрических передач и колес.

- •3.15.3.2. Нормы кинематической точности включают:

- •3.15.3.3. Нормы плавности работы.

- •3.15.3.4. Нормы контакта зубьев.

- •3.15.3.5. Нормы бокового зазора.

- •Рекомендации по выбору посадок.

- •4.3 Обеспечение взаимозаменяемости гладких соединений.

- •4.3.1.Определение посадок.

- •4.3.2 Выбор шероховатости поверхностей сопрягаемых деталей.

- •4.3.3 Выбор методов и средств контроля деталей гладких соединений.

- •4.3.4 Выбор посадок для установки колец подшипников качения.

- •4.3.5 Расчет и выбор посадок с зазором.

- •4.3.6. Расчет и выбор посадок с натягом.

- •4.4. Расчет посадок по теории вероятности

- •Порядок расчета в общем виде.

- •4.5. Обеспечение взаимозаменяемости резьбовых соединений.

- •4.6. Обеспечение взаимозаменяемости шлицевых соединений.

- •4.7. Обеспечение взаимозаменяемости шпоночных соединений.

- •4.8. Обеспечение взаимозаменяемости зубчатых передач.

- •4.9. Проектирование гладких калибров.

- •4.10. Требования к оформлению курсовой работы.

- •5. Лабораторный практикум.

- •5.1 Лабораторная работа №1. Контроль гладких калибров.

- •Конструкция и принцип работы микротара

- •Принцип работы и устройство вертикального оптиметра икв

- •Расчет исполнительных размеров гладких предельных пробок

- •Содержание отчета

- •Контрольные вопросы

- •5.2 Лабораторная работа № 2. Настройка регулируемых скоб

- •Описание конструкции регулируемых скоб

- •Расчет исполнительных размеров гладких калибров-скоб

- •Настройка регулируемой скобы на заданный размер

- •Содержание отчета

- •Контрольные вопросы

- •5.3 Лабораторная работа № 3Определение и измерение параметров шероховатости поверхности

- •5.12. Общий вид порфилогрофа-порфилометра мод. 201.

- •Порядок выполнения работы

- •Измерение и определение параметров шероховатости по профилограмме

- •3. Определение параметров шероховатости по профилограмме

- •Содержание отчета

- •Контрольные вопросы

- •5.4 Лабораторная работа №4 Измерение шероховатости поверхности на профилометре модели 170623

- •5.4.1. Общая характеристика профилометра

- •5.4.2 Назначение профилометра.

- •5.4.3 Технические характеристики.

- •5.5. Лабораторная работа № 5 Измерение параметров резьбы метчика

- •Конструкция инструментального микроскопа бми

- •Настройка микроскопа бми на измерение резьбы метчика

- •Измерение наружного диаметра d

- •Измерение внутреннего диаметра

- •Измерение среднего диаметра d

- •Измерение погрешности шага резьбы метчика dр

- •Измерение половины угла профиля

- •Содержание отчета

- •3.3. Результаты измерения половины угла профиля

- •Контрольные вопросы

- •5.6 Лабораторная работа № 6 Измерение цилиндрических зубчатых колес

- •Выбор допусков и отклонений цилиндрических зубчатых колес

- •Определение степени точности и вида сопряжения по результатам измерения

- •Установление степени кинематической точности

- •Установление вида сопряжения зубчатого колеса

- •Измерение смещения исходного контура

- •Содержание отчета

- •Контрольные вопросы

- •5.7 Лабораторная работа № 7. Измерение биения поверхностей

- •1. Цель лабораторной работы

- •2.Описание лабораторной работы

- •3. Измерение полного радиального биения.

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •Контрольные вопросы

- •Лабораторная работа № 8 Периодическая калибровка штангенциркуля.

- •5.8.1 Общие сведения о калибровке.

- •5.8.2. Порядок проведения калибровки.

- •Содержание отчета.

- •Контрольные вопросы.

- •5. 9.Лабораторная работа № 9 Калибровка микрометра

- •Содержание отчета:

- •Контрольные вопросы:

- •Содержание

- •1.Введение в метрологию

- •1.1Общие положения

- •3.15.2 Общие положения

3.12.2. Допуски и посадки метрической крепежной резьбы для соединений с зазором.

Допуски установлены в степенях точности по всем диаметрам согласно табл.3.5.

Таблица 3.5.

Степени точности резьбы.

Диаметр |

Наружная резьба |

Внутренняя резьба |

Наружный |

4, 6, 8 |

Не нормированы |

Средний |

3, 4, 5, 6, 7, 8, 9 |

4, 5, 6, 7, 8 |

Внутренний |

Не нормированы |

4, 5, 6, 7, 8 |

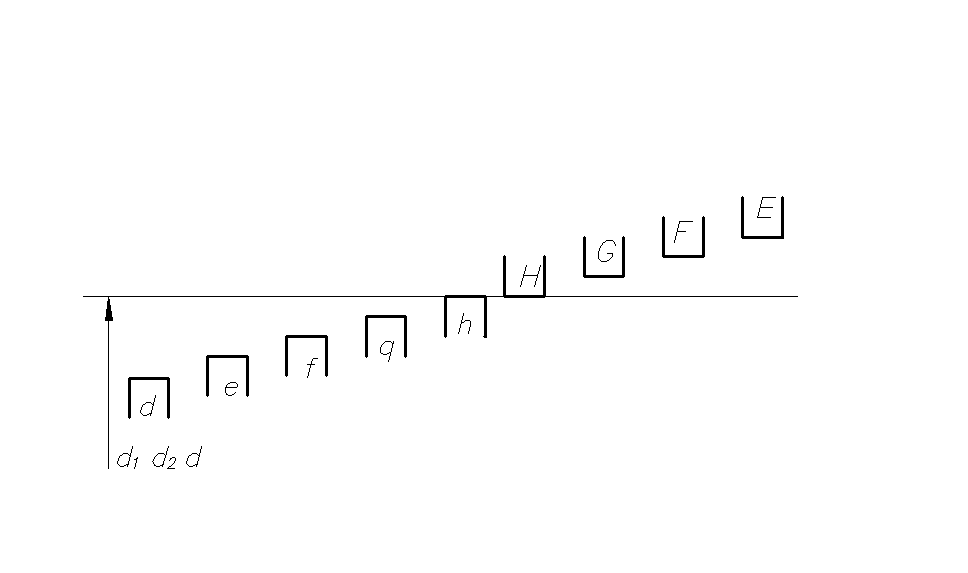

Допуски в степенях точности вычислены с помощью коэффициентов точности и резьбных единиц допуска. Для координации полей допусков относительно нулевых линий диаметров установлены следующие основные отклонения: для наружной резьбы d, e, f, g и h, для внутренней E, F, G и H. Отклонения E, F применяются для резьб, подлежащих гальваническим покрытиям. Схемы отклонений показаны на рис.3.42

Рис. 3.42. Основные отклонения для резьбовых посадок с зазором.

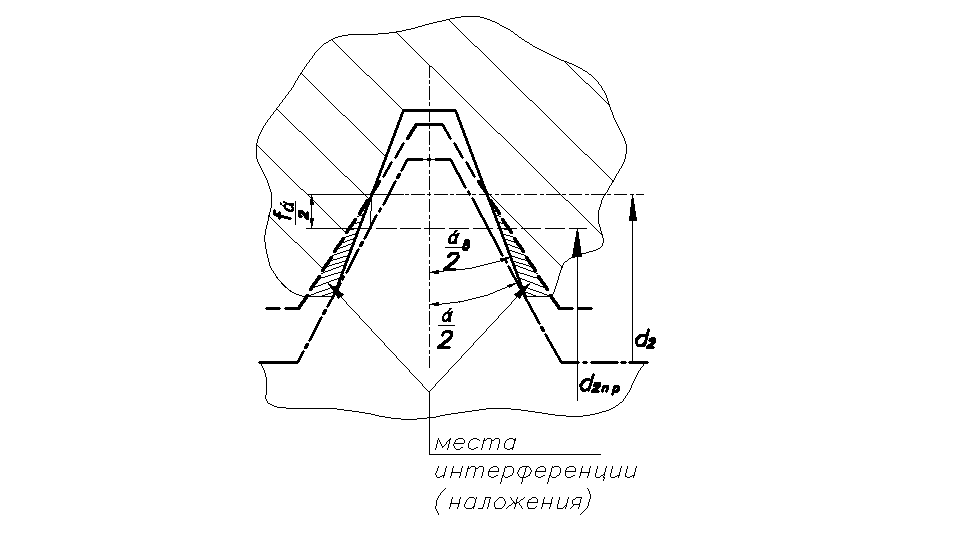

Основные отклонения и степени точности для различных диаметров могут быть разными. Допуски по наружному и внутреннему диаметром являются элементарными, а по среднему – суммарным, складывающимся из допуска на размер среднего диаметра и диаметральных компенсаций допустимых погрешностей шага и угле профиля. На рисунке 3.43. показаны контуры профилей наружной и внутренней резьб с одинаковыми средними диаметрами, но с разными шагами гайки РГ и болта РБ (РГРБ). Такие резьбы соединиться не могут, т.к. выступы наружной резьбы должны внедриться в выступы внутренней резьбы на заштрихованных участках профилей (см. рис.3.43). Соединение возможно, если контур профиля наружной резьбы опустить вниз так, чтобы точка А совместилась с точкой В, либо поднять контур профиля внутренней резьбы так, чтобы его точка В совместилась с точкой А, что возможно только либо уменьшением среднего диаметра наружной резьбы, либо увеличением среднего диаметра внутренней резьбы на fp (см. рис. 3.43.).

Рис.. 3.43. Интерференция выступов наружной и внутренней резьб из-за разности их шагов РВРН.

Таким

образом, если болт со средним диаметром

d2

имеет погрешность шага Р

на длине свинчивания (соединения), то

такой болт с точки зрения его соединения

с внутренней резьбой эквивалентен

болту без погрешности шага, но со средним

диаметром, превышающим d2

на fp

(см. рис.3.43), которая определяется из

АВС

![]() ,

при

fp=1,732

Р,

т.е болт с диаметром d2

и с погрешностью шага Р

может быть заменен (приведен к болту)

болтом без погрешности шага, но с

диаметром d2пр=d2+fp,

который называется приведенным средним

диаметром, а fp

– диаметральной компенсацией погрешности

шага на длине свинчивания. Погрешность

шага внутренней резьбы уменьшает ее

приведенный средний диаметр на fp

по сравнению с измеренным средним

диаметром D2:

D2пр

= D2

– fp.

,

при

fp=1,732

Р,

т.е болт с диаметром d2

и с погрешностью шага Р

может быть заменен (приведен к болту)

болтом без погрешности шага, но с

диаметром d2пр=d2+fp,

который называется приведенным средним

диаметром, а fp

– диаметральной компенсацией погрешности

шага на длине свинчивания. Погрешность

шага внутренней резьбы уменьшает ее

приведенный средний диаметр на fp

по сравнению с измеренным средним

диаметром D2:

D2пр

= D2

– fp.

Характер резьбового соединения определяется разностью приведенных средних диаметров наружной и внутренней резьб.

К

таким же последствиям приводит и

отклонение половины угла профиля резьбы

![]() (см. рис. 3.44.) . Из рис.3.44. видно, что выступ

наружной резьбы, имеющий погрешность

угла профиля

(см. рис. 3.44.) . Из рис.3.44. видно, что выступ

наружной резьбы, имеющий погрешность

угла профиля ![]() ,

при равенстве средних диаметров наружной

и внутренней резьб не может разместиться

во впадине внутренней резьбы из-за

наложения контуров профилей в

заштрихованных зонах. Для того, чтобы

соединить наружную резьбу с погрешностью

половины угла профиля c

внутренней резьбой без погрешности

половины угла профиля, необходимо

уменьшить средний диаметр наружной

резьбы на величину f,

называющуюся диаметральной компенсацией

угла профиля и определяемую по зависимости

f=0,366

Р

,

мкм, где Р в мм,

в минутах.

,

при равенстве средних диаметров наружной

и внутренней резьб не может разместиться

во впадине внутренней резьбы из-за

наложения контуров профилей в

заштрихованных зонах. Для того, чтобы

соединить наружную резьбу с погрешностью

половины угла профиля c

внутренней резьбой без погрешности

половины угла профиля, необходимо

уменьшить средний диаметр наружной

резьбы на величину f,

называющуюся диаметральной компенсацией

угла профиля и определяемую по зависимости

f=0,366

Р

,

мкм, где Р в мм,

в минутах.

Рис.

3.44. Интерференция профиля наружной

резьбы из-за погрешности половины угла

профиля ![]() .

.

Таким

образом, если внутренние и наружные

резьбы со средними диаметрами D2

и d2

имеют погрешности шага Р

на длине свинчивания и половины угла

профиля ![]() ,

то они эквивалентны по свинчиванию

резьбам без этих погрешностей, но с

приведёнными средними диаметрами,

определяемыми D2пр

= D2

– fp-

f,

d2пр=d2+fp+f.

,

то они эквивалентны по свинчиванию

резьбам без этих погрешностей, но с

приведёнными средними диаметрами,

определяемыми D2пр

= D2

– fp-

f,

d2пр=d2+fp+f.

В стандартах нормированы отклонения и допуски приведенных средних диаметров, т.к. они определяют характер резьбового сопряжения.

При нормировании допусков и отклонений приведенного среднего диаметра в зависимости от степени точности, среднего диаметра,шага и нормальной длины свинчивания устанавливаются предельные отклонения среднего диаметра, и наибольшие допускаемые значения погрешностей шага Р и половины угла профиля . При этом предельные размеры приведенных средних диаметров определяются:

для внутренней резьбы D2прmax = D2 + ЕS

D2прmin = D2 + ЕI - fp - fa

суммарный допуск среднего диаметра ТД2 сумм = D2прmax - D2прmin = ЕS - ЕI + fp+ fa= Тd2+Fp+ fa,

для наружной резьбы d2прmax = d2 + еs + fa + fp

d2прmin =d2 + еi

суммарный допуск среднего диаметра Тd2 сумм = Тd2 + fa + fp.

Из вышеизложенного следует определение.

Приведенный средний диаметр внутренней (наружной) резьбы – это средний диаметр уменьшенный (увеличенный для наружной резьбы) на сумму диаметральных компенсаций погрешностей шага и половины угла профиля.

Суммарный допуск среднего диаметра резьбы – допуск на средний диаметр, увеличенный на сумму диаметральных компенсаций погрешностей шага и угла профиля.

В

стандартах содержаться допуски и

предельные отклонения приведенного

среднего диаметра резьбы. Резьбовые

калибры контролируют приведенные

средние диаметры. Поэтому контроль

внутренней резьбы возможен только

предельными калибрами, а наружной –

калибрами или универсальными средствами

измерения: резьбовым микрометром, с

помощью инструментального микроскопа.

Контроль резьбовыми калибрами является

комплексным, контроль с помощью

инструментального микроскопа называется

–поэлементным. При этом следует измерить

средний диаметр d2r,

суммарное

отклонение шага ∆Р

на нормальной длине свинчивания l=0,8d,

отклонение правой и левой половин угла

профиля ![]() и

и ![]() и вычислить действительное значение

приведенного среднего диаметра

и вычислить действительное значение

приведенного среднего диаметра

d2пр=d2r+1,732

P+10-3*0,366

Р ![]() ,

мм, где P,

Р, d2z

в мм,

в минутах.

,

мм, где P,

Р, d2z

в мм,

в минутах.

Действительное отклонение еr = d2пр-d2. Условие годности еi е2еs, где еi и еs соответственно нижнее и верхнее отклонения, приведенные в таблицах.

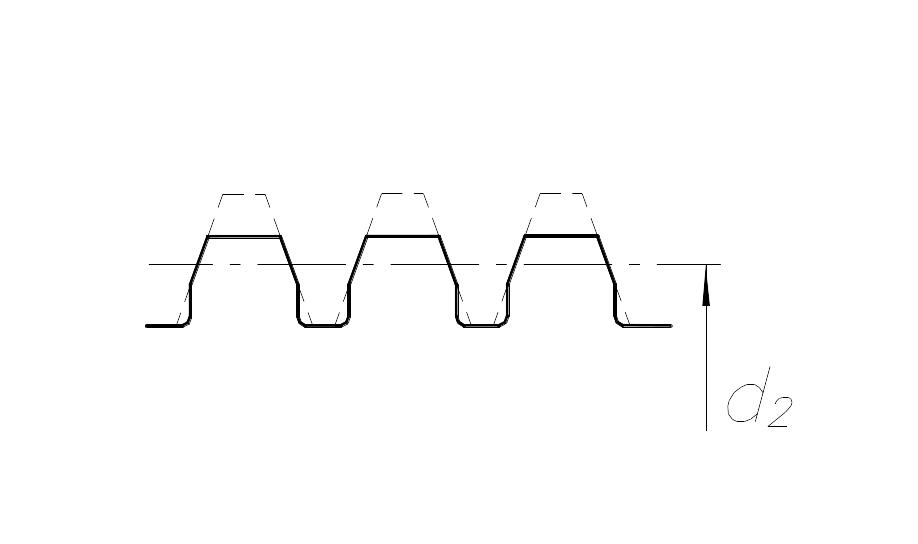

Н аружная

резьба контролируется предельными

резьбовыми калибрами – кольцами, а

внутренняя – резьбовыми калибрами –

пробками. Проходные калибры должны

полностью завинчиваться, непроходные

не должны полностью завинчиваться в

годную резьбу. Проходные калибры

контролируют приведенный средний

диаметр и глубину канавки резьбы. Они

имеют длину, равную нормальной длине

свинчивания и полный профиль резьбы

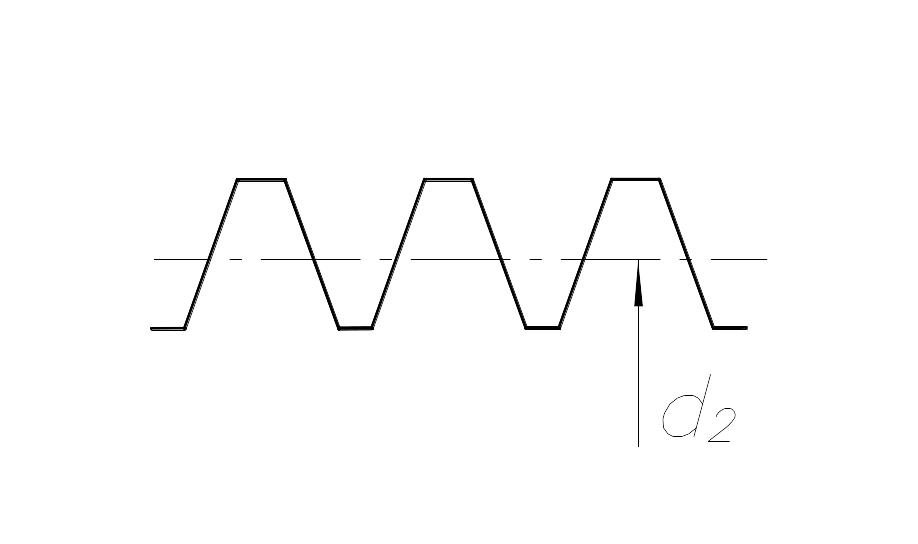

(см. рис. 3.45.), непроходные калибры имеют

один - три витка и неполный профиль

резьбы (см. рис. 3.46.).

аружная

резьба контролируется предельными

резьбовыми калибрами – кольцами, а

внутренняя – резьбовыми калибрами –

пробками. Проходные калибры должны

полностью завинчиваться, непроходные

не должны полностью завинчиваться в

годную резьбу. Проходные калибры

контролируют приведенный средний

диаметр и глубину канавки резьбы. Они

имеют длину, равную нормальной длине

свинчивания и полный профиль резьбы

(см. рис. 3.45.), непроходные калибры имеют

один - три витка и неполный профиль

резьбы (см. рис. 3.46.).

Рис. 3.46. Неполный профиль резьбы калибра HE.

Рис. 3.45. Полный профиль резьбы калибра ПР .

Точность резьбы зависит от длины резьбы, на которой определена погрешность шага или на которую нормирован допуск. В стандартах допуски и степени точности относятся к нормальной длине свинчивания, составляющей L =0,8 от наружного диаметра резьбы. При L <0,8d резьба является короткой и обозначается S, при L=0,8d – нормальной длины свинчивания N, при L>0,8d длинной резьбой, обозначаемой L. При стандартном допуске на средней диаметр в зависимости от длины резьбы он может относится к различным классам: точному, среднему или грубому (см. табл. 3.6.).

Таблица 3.6.

Класс точности |

Длина свинчивания |

Поле допусков |

|

Наружная резьба |

Внутренняя резьба |

||

Точный |

S |

3 h |

4 H |

N |

4 h |

5 H |

|

L |

5 h |

6 H |

|

Средний |

S |

5 h |

5 H |

N |

6 h |

6 H |

|

L |

7 h |

7 H |

|

Грубый |

N |

8 h |

7 H |

L |

|

8 H |

|

Контроль наружных резьб резьбовыми предельными калибрами – кольцами связан с трудностями метрологического контроля калибров – колец, т.к. при этом необходимо иметь не только рабочие калибры – кольца, но и обязательно комплект резьбовых контрольных калибров ─ пробок, включающий восемь контрольных калибров. В единичных и мелкосерийных типах производствах следует отдавать предпочтение по-элементному контролю наружных резьб. Внутренние резьбы следует контролировать только калибрами.