- •1. Введение в метрологию

- •1.1. Общие положения

- •1.2. Система единиц физических величин

- •1.3. Измерения

- •1.4. Качество измерения

- •1.5. Погрешности измерений

- •1.6. Случайные погрешности

- •1.7. Систематические погрешности

- •Значение критерия Аббе

- •1.8. Обработка результатов косвенных

- •1.9. Пример обработки результатов косвенных многократных измерений сопротивления

- •1. Обработка результатов прямых измерений напряжения

- •2. Обработка результатов прямых измерений силы тока

- •1.10. Средства измерения (си)

- •1.10.1. Классификация средств измерений

- •1.10.2. Эталоны

- •1.10.3. Метрологические характеристики средств измерения

- •1.10.4. Класс точности средств измерений

- •1.11. Поверочная схема

- •Р и с. 1.2. Поверочная схема

- •1.12. Стандартные образцы состава и свойств

- •1.13. Стандартные справочные данные

- •1.14. Метрологическая служба (мс)

- •1.14.1. Виды метрологических служб России

- •1.14.2. Государственная метрологическая служба (гмс)

- •1.14.3. Сферы распространения государственного

- •1.14.4. Утверждение типа средства измерения

- •1.14.5. Поверка средств измерений

- •1.14.6. Лицензирование деятельности юридических

- •1.14.7. Методики выполнения измерения (мви)

- •1.14.8. Сертификация средств измерений

- •1.14.9. Метрологические службы государственных

- •1.14.10. Калибровка средств измерений

- •2. Техническое регулирование

- •2.1. Понятие о техническом регулировании

- •2.2. Принципы технического регулирования

- •2.3. Технические регламенты

- •2.4. Порядок разработки, принятия, изменения

- •2.5. Стандартизация и стандарты

- •2.5.1. Виды стандартизации

- •2.5.2. Национальная стандартизация России

- •2.6. Подтверждение соответствия.

- •2.6.1. Общие сведения.

- •2.6.2. Добровольное подтверждение соответствия.

- •2.6.3. Обязательное подтверждение соответствия.

- •2.6.4. Обязательная сертификация.

- •3. Нормирование точности в машиностроении.

- •3.1. Понятие о точности и взаимозаменяемости.

- •3.2. Соединения.

- •3.3. Размеры, отклонения и допуск.

- •3.4. Понятие о посадках.

- •3.5. Виды отклонений геометрических параметров объектов.

- •3.6. Система допусков и посадок для гладких цилиндрических соединений.

- •3.7. Обозначение допусков и посадок в чертежах и другой документации.

- •3.9. Нормирование параметров шероховатости.

- •Высота неровности по десяти точкам rz – среднее расстояние между пятью наиболее высокими выступами Hi и пятью наиболее глубокими впадинами, находящимися на базовой длине:

- •3.10. Отклонения и допуски формы поверхностей и профилей.

- •3.11. Отклонения и допуски расположения поверхностей.

- •Отклонение от соосности относительно базовой оси.

- •3.12. Нормирование точности резьбовых соединений.

- •3.12.1. Нормирование точности крепежных метрических резьб.

- •3.12.2. Допуски и посадки метрической крепежной резьбы для соединений с зазором.

- •13. Нормирование точности угловых параметров.

- •Р ис. 3.47. Расположение полей угловых допусков.

- •3.14. Нормирование гладких конических соединений.

- •3.15. Нормирование точности зубчатых передач и колес.

- •3.15.2. Общие положения.

- •13.15.3. Допуски и отклонения параметров зубчатых цилиндрических передач и колес.

- •3.15.3.2. Нормы кинематической точности включают:

- •3.15.3.3. Нормы плавности работы.

- •3.15.3.4. Нормы контакта зубьев.

- •3.15.3.5. Нормы бокового зазора.

- •Рекомендации по выбору посадок.

- •4.3 Обеспечение взаимозаменяемости гладких соединений.

- •4.3.1.Определение посадок.

- •4.3.2 Выбор шероховатости поверхностей сопрягаемых деталей.

- •4.3.3 Выбор методов и средств контроля деталей гладких соединений.

- •4.3.4 Выбор посадок для установки колец подшипников качения.

- •4.3.5 Расчет и выбор посадок с зазором.

- •4.3.6. Расчет и выбор посадок с натягом.

- •4.4. Расчет посадок по теории вероятности

- •Порядок расчета в общем виде.

- •4.5. Обеспечение взаимозаменяемости резьбовых соединений.

- •4.6. Обеспечение взаимозаменяемости шлицевых соединений.

- •4.7. Обеспечение взаимозаменяемости шпоночных соединений.

- •4.8. Обеспечение взаимозаменяемости зубчатых передач.

- •4.9. Проектирование гладких калибров.

- •4.10. Требования к оформлению курсовой работы.

- •5. Лабораторный практикум.

- •5.1 Лабораторная работа №1. Контроль гладких калибров.

- •Конструкция и принцип работы микротара

- •Принцип работы и устройство вертикального оптиметра икв

- •Расчет исполнительных размеров гладких предельных пробок

- •Содержание отчета

- •Контрольные вопросы

- •5.2 Лабораторная работа № 2. Настройка регулируемых скоб

- •Описание конструкции регулируемых скоб

- •Расчет исполнительных размеров гладких калибров-скоб

- •Настройка регулируемой скобы на заданный размер

- •Содержание отчета

- •Контрольные вопросы

- •5.3 Лабораторная работа № 3Определение и измерение параметров шероховатости поверхности

- •5.12. Общий вид порфилогрофа-порфилометра мод. 201.

- •Порядок выполнения работы

- •Измерение и определение параметров шероховатости по профилограмме

- •3. Определение параметров шероховатости по профилограмме

- •Содержание отчета

- •Контрольные вопросы

- •5.4 Лабораторная работа №4 Измерение шероховатости поверхности на профилометре модели 170623

- •5.4.1. Общая характеристика профилометра

- •5.4.2 Назначение профилометра.

- •5.4.3 Технические характеристики.

- •5.5. Лабораторная работа № 5 Измерение параметров резьбы метчика

- •Конструкция инструментального микроскопа бми

- •Настройка микроскопа бми на измерение резьбы метчика

- •Измерение наружного диаметра d

- •Измерение внутреннего диаметра

- •Измерение среднего диаметра d

- •Измерение погрешности шага резьбы метчика dр

- •Измерение половины угла профиля

- •Содержание отчета

- •3.3. Результаты измерения половины угла профиля

- •Контрольные вопросы

- •5.6 Лабораторная работа № 6 Измерение цилиндрических зубчатых колес

- •Выбор допусков и отклонений цилиндрических зубчатых колес

- •Определение степени точности и вида сопряжения по результатам измерения

- •Установление степени кинематической точности

- •Установление вида сопряжения зубчатого колеса

- •Измерение смещения исходного контура

- •Содержание отчета

- •Контрольные вопросы

- •5.7 Лабораторная работа № 7. Измерение биения поверхностей

- •1. Цель лабораторной работы

- •2.Описание лабораторной работы

- •3. Измерение полного радиального биения.

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •Контрольные вопросы

- •Лабораторная работа № 8 Периодическая калибровка штангенциркуля.

- •5.8.1 Общие сведения о калибровке.

- •5.8.2. Порядок проведения калибровки.

- •Содержание отчета.

- •Контрольные вопросы.

- •5. 9.Лабораторная работа № 9 Калибровка микрометра

- •Содержание отчета:

- •Контрольные вопросы:

- •Содержание

- •1.Введение в метрологию

- •1.1Общие положения

- •3.15.2 Общие положения

Отклонение от соосности относительно базовой оси.

Отклонение от соосности относительно базовой оси, Наибольшее расстояние от оси рассматриваемого элемента до базовой оси на длине этого элемента.

Рис. 3.28. Отклонение от соосности относительно общей оси.

ЕРС1, ЕРС2, ЕРС3 – отклонение от соосности относительно общей оси. ТРС – допуск соосности. Условия соответствия ЕРС1ТРС/2, ЕРС2ТРС/2, ЕРС3ТРС/2. Общая ось проводится так, чтобы наибольшее отклонение от нее среди всех отклонений от соосности было минимальным.

4.Отклонение от симметричности EPS относительно базовой плоскости симметрии (см. рис. 3.29.) или относительно общей плоскости симметрии (см. рис. 3.30.). Отклонение от симметричности относительно базовой плоскости симметрии – наибольшее расстояние от плоскости симметрии рассматриваемого элемента до базовой плоскости симметрии в пределах рассматриваемого элемента. Условия соответствия EPSTPS/2.

Отклонение от симметричности относительно общей плоскости симметрии – наибольшее расстояние от плоскости симметрии рассматриваемого элемента до общей плоскости симметрии, которая для двух элементов проходит через их средние точки А и В. Условия соответствия EPS1TPS/2, EPS2TPS/2.

Рис. 3.30. Отклонение от симметричности относительно общей плоскости симметрии.

5.Отклонение пересечения – наименьшее расстояние между номинально пересекающимися осями (см. рис. 3.31.). Условия соответствия ЕРХТРХ/2.

Рис. 3.31. Отклонение пересечения.

6. Позиционное отклонение – наибольшее отклонение реального расположения элемента от номинального его расположения, определяемого координирующими размерами (см. рис. 3.32.). Это отклонение нормируется для осей отверстий под винты, болты, заклепки и т.п. Поле позиционного допуска это область в пространстве или на плоскости, заключенная внутри цилиндра, ось которого совпадает с осью номинального расположения, или круга с центром в точке номинального расположения, ограничивающая реальное расположение оси рассматриваемого элемента.

Рис. 3.32. Позиционное отклонение.

Если в чертеже указан позиционный допуск, то соответствующие координирующие размеры на чертеже заключаются в прямоугольные рамки.

7.Биение является суммарным отклонением, включающим отклонения формы и расположения. Виды биения: радиальное, торцовое, в заданном направлении, полное радиальное и полное торцовое биение.

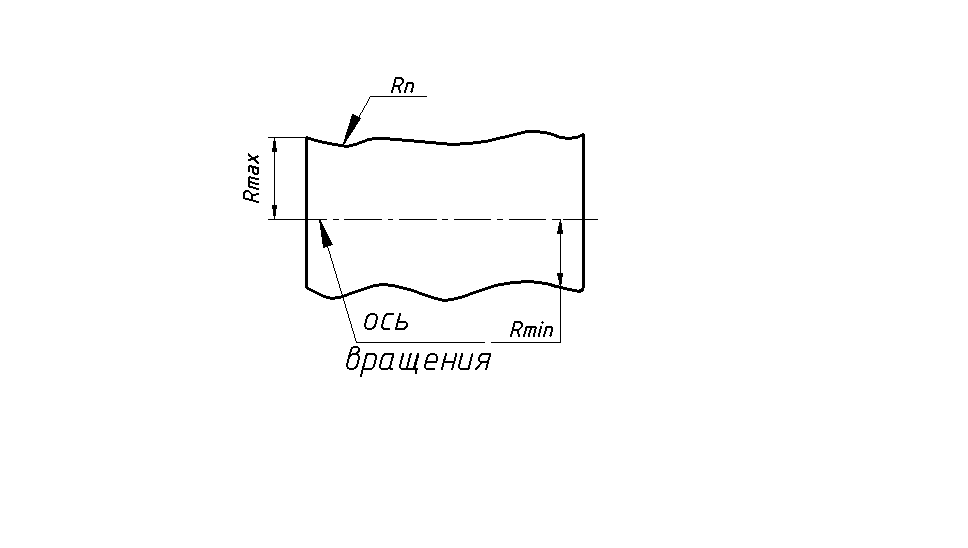

Радиальное биение – разность наибольшего и наименьшего расстояния и точек реального профиля поперечного сечения до оси вращения (см. рис. 3.33.). Радиальное биение измеряется индикатором часового типа ИЧ, измерительный стержень которого устанавливается на измеряемую поверхность в заданном поперечном сечении. Вращают деталь не менее одного оборота и записывают наибольшее Nmax и наименьшее Nmin показания индикатора. Радиальное биение ЕРБ=Nmax-Nmin= Rmax- RminТРБ, где ТРБ - допуск радиального биения.

Рис.3.33.Радиальное биение.

Торцовое биение – разность наибольшего и наименьшего расстояний от точек реального торцового профиля заданного диаметра до плоскости, перпендикулярной оси вращения. При измерении торцового биения (см. рис. 3.34.) индикатор часового типа ИЧ устанавливают измерительным стержнем параллельно оси вращения на заданном диаметре d, поворачивают измерительный объект на 1 . . 1,5 оборота и записывают наибольшее Nmax и наименьшее показания индикатора ИЧ. Торцовое биение ЕРБТ=Nmax-Nmin=А-ВТРБТ. Если диаметр измерения не задан, то измерения производят на всех возможных диаметрах, и за торцовое принимают торцовое биение на том диаметре, на котором оно наибольшее.

Рис. 3.34. Торцовое биение.

Б иение

в заданном направлении (см. рис. 3.35) –

разность наибольшего и наименьшего

расстояний в заданном направлении от

точек реального профиля до оси вращения.

Измеряется так же, что и торцовое биение

по показаниям индикатора, записанным

за оборот измеряемого объекта. ЕРБХ=

Nmax-Nmin.

иение

в заданном направлении (см. рис. 3.35) –

разность наибольшего и наименьшего

расстояний в заданном направлении от

точек реального профиля до оси вращения.

Измеряется так же, что и торцовое биение

по показаниям индикатора, записанным

за оборот измеряемого объекта. ЕРБХ=

Nmax-Nmin.

Рис. 3.35. Биение в заданном направлении.

Полное радиальное биение определяется только для номинально цилиндрических поверхностей. Это разность наибольшего Rmax и наименьшего Rmin расстояний от точек реальной поверхности до оси вращения (см. рис. 3.36.). ЕРП=Rmax-RminТRП.

Рис. 3.36. Полное радиальное биение.

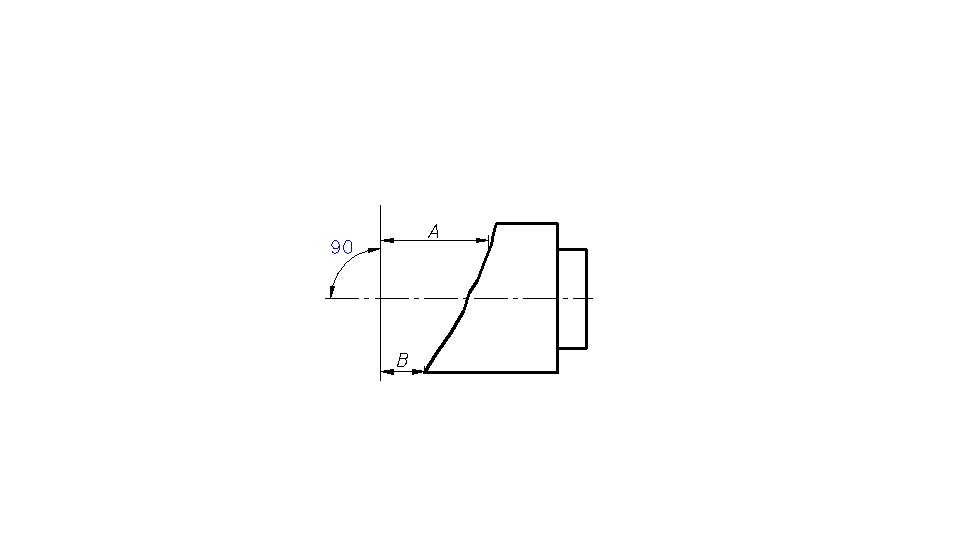

Полное торцовое биение – разность наибольшего А и наименьшего В расстояний от реальной торцовой поверхности до плоскости, перпендикулярной оси вращения (см. рис. 3.37.). ЕРТ=А-ВTRT. Полное торцовое биение относится только к номинально торцовым поверхностям.

Рис. 3.37. Полное торцовое биение.

8.Отклонения формы заданной поверхности или заданного профиля определяются для поверхностей и профилей, формы которых заданы линейными размерами, определяющими расположение точек поверхности или профиля (см. рис. 3.38.). Отклонение формы заданного профиля – наибольшее отклонение расположения точек реального профиля от номинального расположения, измеренное по нормали к номинальному профилю.

Рис. 3.38. Отклонение формы заданного профиля.

Виды допусков расположения.

В зависимости от формы допуска и расположения его от номинального расположения допуски соосности, симметричности, пересечения и позиционные могут задаваться в диаметральном или радиусном выражении. Поля допусков соосности и позиционного в пространстве имеют форму цилиндра, а на плоскости – круга, ось или центр которых совпадает с номинальным расположением. Если в чертеже указан допуск в диаметральном выражении(радиус цилиндра и корпуса), то перед значением допуска становится знак диаметра , если допуск задан в радиусном выражении (диаметр цилиндра или круга) , то перед значением допуска становится знак R.

Если поле допуска заключено между двумя параллельными плоскостями или прямыми, расположенными симметрично номинальному расположению элемента, то допуск в диаметральном выражении равен расстоянию между этими параллельными плоскостями или прямыми и обозначается буквой Т, которая записывается перед значением допуска в мкм, допуск в радиусном выражении при этом равен расстоянию от номинального расположения элемента до плоскости или прямой и обозначается Т/2, которое записывается перед значением допуска.

Допуск расположения могут быть зависимым и независимым. Зависимый допуск расположения для наружной поверхности относится только к наибольшему предельному размеру наружной поверхности. Если зависимый допуск указан для внутренней поверхности, то он относится только к ее наименьшему предельному размеру. При других действительных размерах действительное отклонение расположения может превышать указанный в чертеже зависимый допуск.

Если в чертеже нет указания на то, что допуск расположения является зависимым, то он является независимым, и действительные отклонения не могут превышать его при любых действительных размерах рассматриваемой поверхности.

Рис. 3.39. К расчету пределов допуска соосности.

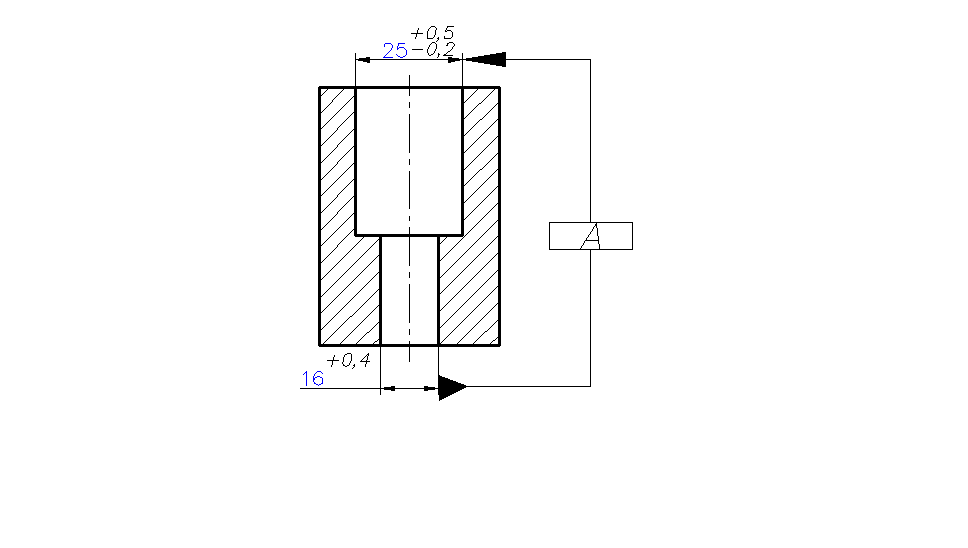

На

рисунке 3.39. показан элемент некоторого

чертежа. В технических требованиях в

одном из пунктов записано: допуск

соосности отверстия ![]() и

и

![]() в диаметральном выражении 0,2 мм. Допуск

зависимый. Это означает, что при размерах

25,02

и 16 допустимое отклонение от соосности

составляет 0,1 мм, т.к. действительное

отклонение расположения не может

превышать допуск в радиусном выражении.

Наибольшее допустимое отклонение от

соосности (допуск соосности) может быть

при наибольших предельных размерах

25,5 и 16,4 и может превышать указанный в

чертеже зависимый допуск и составляет

ЕРС=ТRС+

в диаметральном выражении 0,2 мм. Допуск

зависимый. Это означает, что при размерах

25,02

и 16 допустимое отклонение от соосности

составляет 0,1 мм, т.к. действительное

отклонение расположения не может

превышать допуск в радиусном выражении.

Наибольшее допустимое отклонение от

соосности (допуск соосности) может быть

при наибольших предельных размерах

25,5 и 16,4 и может превышать указанный в

чертеже зависимый допуск и составляет

ЕРС=ТRС+![]() мм. Допуск соосности в данном примере

изменяется в пределах 0,1ТРС0,45

в зависимости от действительных

размеров.

мм. Допуск соосности в данном примере

изменяется в пределах 0,1ТРС0,45

в зависимости от действительных

размеров.

Объекты, в чертежах которых указаны допуски расположения, подлежат обязательному контролю на соответствие действительных отклонений расположения допускам. Если в чертеже допуск расположения не задан, то соответствующее отклонение на детали контролю не подлежит.

Допуски расположения нормированы национальным стандартом в 16-ти степенях точности в зависимости от интервалов размеров поверхности. При этом необходимо выбрать тот интервал, в который попадает диаметр поверхности или наибольший размер поверхности, имеющей два номинальных размера.

Допуски расположения указываются только при необходимости. Каждый допуск расположения при этом может быть задан одним из следующих установленных способов.

Знаками допусков расположения: // - допуск параллельности, ┴ - перпендикулярности, о- соосности, ≡ - симметричности, x - пересечения,

- позиционный,

- позиционный,

- биения, ↑↑-

полного биения,

- биения, ↑↑-

полного биения,

- формы заданного профиля, T

- формы заданной поверхности, [ - наклона.

База обозначается затушеванным

треугольником ▲,

зависимый допуск –

- формы заданного профиля, T

- формы заданной поверхности, [ - наклона.

База обозначается затушеванным

треугольником ▲,

зависимый допуск –

.

.Второй способ заключается в описании допуска расположения текстом в технических требованиях чертежа. При этом все допуски расположения, относящиеся к одной поверхности, должны быть описаны в одном пункте технических требований.

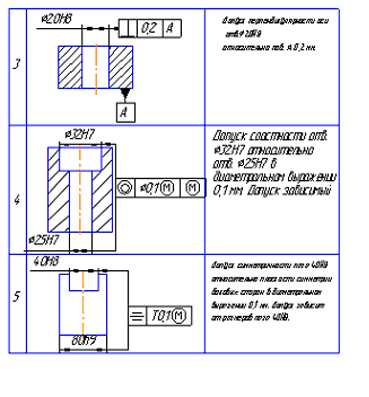

Примеры обозначения приведены в табл.3.5. Пример обозначения допуска соосности.

Варианты

обозначения допуска соосности для

рис.3.39, в котором А может быть согласно

рис. 3.4

![]()

![]()

![]()

a б в

рис.3.40 Возможные варианты обозначения допуска соосности

Допуски соосности, показанные на рис. 3.40, записывают текстом в технических требованиях чертежа одним пунктом.

Для

3.40 а: 2.

Д опуск

соосности отверстия

опуск

соосности отверстия ![]() относительно отверстия

в радиусном выражении 0,1мм.

относительно отверстия

в радиусном выражении 0,1мм.

Для

3.40 б.2. Допуск соосности отверстия

![]() относительно

отверстия

в диаметральном выражении 0,2 мм. Допуск

зависит от действительных размеров

относительно

отверстия

в диаметральном выражении 0,2 мм. Допуск

зависит от действительных размеров

![]() и

и

Для 3.40 в.2. Допуск соосности отв относительно отв в диаметральном выражении 0.2 мм. Допуск зависит от действительного размера отв

Нормированные национальными стандартами допуски размеров, параметры шероховатости, допуски формы и допуски расположения являются нормативной основной точности любых поверхностей. В зависимости от формы и назначения нормируемых поверхностей они трансформируются в стандартах конкретных поверхностей в другие по наименованию, но геометрическая сущность их соответствует вышеприведенным понятиям.

Таблица 3.4

Примеры обозначения допусков формы

на чертежах