- •1. Введение в метрологию

- •1.1. Общие положения

- •1.2. Система единиц физических величин

- •1.3. Измерения

- •1.4. Качество измерения

- •1.5. Погрешности измерений

- •1.6. Случайные погрешности

- •1.7. Систематические погрешности

- •Значение критерия Аббе

- •1.8. Обработка результатов косвенных

- •1.9. Пример обработки результатов косвенных многократных измерений сопротивления

- •1. Обработка результатов прямых измерений напряжения

- •2. Обработка результатов прямых измерений силы тока

- •1.10. Средства измерения (си)

- •1.10.1. Классификация средств измерений

- •1.10.2. Эталоны

- •1.10.3. Метрологические характеристики средств измерения

- •1.10.4. Класс точности средств измерений

- •1.11. Поверочная схема

- •Р и с. 1.2. Поверочная схема

- •1.12. Стандартные образцы состава и свойств

- •1.13. Стандартные справочные данные

- •1.14. Метрологическая служба (мс)

- •1.14.1. Виды метрологических служб России

- •1.14.2. Государственная метрологическая служба (гмс)

- •1.14.3. Сферы распространения государственного

- •1.14.4. Утверждение типа средства измерения

- •1.14.5. Поверка средств измерений

- •1.14.6. Лицензирование деятельности юридических

- •1.14.7. Методики выполнения измерения (мви)

- •1.14.8. Сертификация средств измерений

- •1.14.9. Метрологические службы государственных

- •1.14.10. Калибровка средств измерений

- •2. Техническое регулирование

- •2.1. Понятие о техническом регулировании

- •2.2. Принципы технического регулирования

- •2.3. Технические регламенты

- •2.4. Порядок разработки, принятия, изменения

- •2.5. Стандартизация и стандарты

- •2.5.1. Виды стандартизации

- •2.5.2. Национальная стандартизация России

- •2.6. Подтверждение соответствия.

- •2.6.1. Общие сведения.

- •2.6.2. Добровольное подтверждение соответствия.

- •2.6.3. Обязательное подтверждение соответствия.

- •2.6.4. Обязательная сертификация.

- •3. Нормирование точности в машиностроении.

- •3.1. Понятие о точности и взаимозаменяемости.

- •3.2. Соединения.

- •3.3. Размеры, отклонения и допуск.

- •3.4. Понятие о посадках.

- •3.5. Виды отклонений геометрических параметров объектов.

- •3.6. Система допусков и посадок для гладких цилиндрических соединений.

- •3.7. Обозначение допусков и посадок в чертежах и другой документации.

- •3.9. Нормирование параметров шероховатости.

- •Высота неровности по десяти точкам rz – среднее расстояние между пятью наиболее высокими выступами Hi и пятью наиболее глубокими впадинами, находящимися на базовой длине:

- •3.10. Отклонения и допуски формы поверхностей и профилей.

- •3.11. Отклонения и допуски расположения поверхностей.

- •Отклонение от соосности относительно базовой оси.

- •3.12. Нормирование точности резьбовых соединений.

- •3.12.1. Нормирование точности крепежных метрических резьб.

- •3.12.2. Допуски и посадки метрической крепежной резьбы для соединений с зазором.

- •13. Нормирование точности угловых параметров.

- •Р ис. 3.47. Расположение полей угловых допусков.

- •3.14. Нормирование гладких конических соединений.

- •3.15. Нормирование точности зубчатых передач и колес.

- •3.15.2. Общие положения.

- •13.15.3. Допуски и отклонения параметров зубчатых цилиндрических передач и колес.

- •3.15.3.2. Нормы кинематической точности включают:

- •3.15.3.3. Нормы плавности работы.

- •3.15.3.4. Нормы контакта зубьев.

- •3.15.3.5. Нормы бокового зазора.

- •Рекомендации по выбору посадок.

- •4.3 Обеспечение взаимозаменяемости гладких соединений.

- •4.3.1.Определение посадок.

- •4.3.2 Выбор шероховатости поверхностей сопрягаемых деталей.

- •4.3.3 Выбор методов и средств контроля деталей гладких соединений.

- •4.3.4 Выбор посадок для установки колец подшипников качения.

- •4.3.5 Расчет и выбор посадок с зазором.

- •4.3.6. Расчет и выбор посадок с натягом.

- •4.4. Расчет посадок по теории вероятности

- •Порядок расчета в общем виде.

- •4.5. Обеспечение взаимозаменяемости резьбовых соединений.

- •4.6. Обеспечение взаимозаменяемости шлицевых соединений.

- •4.7. Обеспечение взаимозаменяемости шпоночных соединений.

- •4.8. Обеспечение взаимозаменяемости зубчатых передач.

- •4.9. Проектирование гладких калибров.

- •4.10. Требования к оформлению курсовой работы.

- •5. Лабораторный практикум.

- •5.1 Лабораторная работа №1. Контроль гладких калибров.

- •Конструкция и принцип работы микротара

- •Принцип работы и устройство вертикального оптиметра икв

- •Расчет исполнительных размеров гладких предельных пробок

- •Содержание отчета

- •Контрольные вопросы

- •5.2 Лабораторная работа № 2. Настройка регулируемых скоб

- •Описание конструкции регулируемых скоб

- •Расчет исполнительных размеров гладких калибров-скоб

- •Настройка регулируемой скобы на заданный размер

- •Содержание отчета

- •Контрольные вопросы

- •5.3 Лабораторная работа № 3Определение и измерение параметров шероховатости поверхности

- •5.12. Общий вид порфилогрофа-порфилометра мод. 201.

- •Порядок выполнения работы

- •Измерение и определение параметров шероховатости по профилограмме

- •3. Определение параметров шероховатости по профилограмме

- •Содержание отчета

- •Контрольные вопросы

- •5.4 Лабораторная работа №4 Измерение шероховатости поверхности на профилометре модели 170623

- •5.4.1. Общая характеристика профилометра

- •5.4.2 Назначение профилометра.

- •5.4.3 Технические характеристики.

- •5.5. Лабораторная работа № 5 Измерение параметров резьбы метчика

- •Конструкция инструментального микроскопа бми

- •Настройка микроскопа бми на измерение резьбы метчика

- •Измерение наружного диаметра d

- •Измерение внутреннего диаметра

- •Измерение среднего диаметра d

- •Измерение погрешности шага резьбы метчика dр

- •Измерение половины угла профиля

- •Содержание отчета

- •3.3. Результаты измерения половины угла профиля

- •Контрольные вопросы

- •5.6 Лабораторная работа № 6 Измерение цилиндрических зубчатых колес

- •Выбор допусков и отклонений цилиндрических зубчатых колес

- •Определение степени точности и вида сопряжения по результатам измерения

- •Установление степени кинематической точности

- •Установление вида сопряжения зубчатого колеса

- •Измерение смещения исходного контура

- •Содержание отчета

- •Контрольные вопросы

- •5.7 Лабораторная работа № 7. Измерение биения поверхностей

- •1. Цель лабораторной работы

- •2.Описание лабораторной работы

- •3. Измерение полного радиального биения.

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •Контрольные вопросы

- •Лабораторная работа № 8 Периодическая калибровка штангенциркуля.

- •5.8.1 Общие сведения о калибровке.

- •5.8.2. Порядок проведения калибровки.

- •Содержание отчета.

- •Контрольные вопросы.

- •5. 9.Лабораторная работа № 9 Калибровка микрометра

- •Содержание отчета:

- •Контрольные вопросы:

- •Содержание

- •1.Введение в метрологию

- •1.1Общие положения

- •3.15.2 Общие положения

Высота неровности по десяти точкам rz – среднее расстояние между пятью наиболее высокими выступами Hi и пятью наиболее глубокими впадинами, находящимися на базовой длине:

Среднее арифметическое отклонение профиля Ra – среднее расстояние от всех точек профиля на базовой длине до средней линии

.

Это означает, что сумму площадей,

заключенных между профилограммой и

средней линией следует разделить на

базовую длину.

.

Это означает, что сумму площадей,

заключенных между профилограммой и

средней линией следует разделить на

базовую длину.Относительная опорная длина профиля tp – отношение суммы длин отрезков, отсекаемых на заданном уровне в материале детали, к базовой длине, выраженное в процентах.

.

Уровень p

задается отношением расстояния от

линии выступов к Rmax,

выраженным в процентах

.

Уровень p

задается отношением расстояния от

линии выступов к Rmax,

выраженным в процентах

.

.Средний шаг неровностей по средней линии

,

мм.

,

мм.

Указываемые в чертежах значения параметров шероховатости должны соответствовать нормированным стандартом значениям.

В

связи с тем, что предназначенные для

измерения параметров шероховатости –

профилометры измеряют только параметр

Ra8

мкм в чертежах деталей не рекомендуется

применять значение R![]() 5

мкм, для этих случаев в чертежах

параметров шероховатость обозначают

параметром Rz.

Указание шероховатости в чертежах

деталей для всех поверхностей является

обязательным.

5

мкм, для этих случаев в чертежах

параметров шероховатость обозначают

параметром Rz.

Указание шероховатости в чертежах

деталей для всех поверхностей является

обязательным.

В

связи с тем, что указание в чертежах

деталей одного из параметров

![]() или

или

![]() является обязательным, то контроль

указанных в чертежах параметров

шероховатости является обязательным.

На практике принимаются два вида

контроля: качественный и количественный.

является обязательным, то контроль

указанных в чертежах параметров

шероховатости является обязательным.

На практике принимаются два вида

контроля: качественный и количественный.

Качественный

контроль- визуальный. Применяется для

контроля поверхности с шероховатостью

не менее

![]() 2.5

мкм. Производится сравнением контролируемой

поверхности с поверхностью эталона с

помощью луп, микроскопов и других

средств, увеличивающих разрешающую

способность данного вида контроля.

Эталон должен быть из такого же материала

и обработан тем же режущим инструментом,

что и контролируемая деталь. На практике

в качестве эталона применяют одну из

изготовленных деталей соответствия

требованиям установлено аттестацией,

уполномоченной на это на данном

предприятии.

2.5

мкм. Производится сравнением контролируемой

поверхности с поверхностью эталона с

помощью луп, микроскопов и других

средств, увеличивающих разрешающую

способность данного вида контроля.

Эталон должен быть из такого же материала

и обработан тем же режущим инструментом,

что и контролируемая деталь. На практике

в качестве эталона применяют одну из

изготовленных деталей соответствия

требованиям установлено аттестацией,

уполномоченной на это на данном

предприятии.

Количественный

контроль производится измерением на

приборе с последующим сопоставлением

результата измерения с требованиями

технической документации. Он производится

периодически и выборочно, а также в

спорных ситуациях. Приборы для измерения

шероховатости называются профилометрами.

На практике применяются цеховые

профилометры, измеряющие величину

![]() .

В лабораториях предприятий и

научно-исследовательских организациях

применяются более совершенные, чем

цеховые, профилометры. Однако принцип

действия всех современных профилометров

одинаков: измерение основано на

ощупывании измеряемой поверхности

алмазной иглой, перемещающейся по

измеряемой детали с заданной постоянной

скоростью. Качество обработки информации

о траектории и параметрах движения

алмазной иглы по измеряемой поверхности

определяет технический уровень

профилометра.

.

В лабораториях предприятий и

научно-исследовательских организациях

применяются более совершенные, чем

цеховые, профилометры. Однако принцип

действия всех современных профилометров

одинаков: измерение основано на

ощупывании измеряемой поверхности

алмазной иглой, перемещающейся по

измеряемой детали с заданной постоянной

скоростью. Качество обработки информации

о траектории и параметрах движения

алмазной иглы по измеряемой поверхности

определяет технический уровень

профилометра.

3.10. Отклонения и допуски формы поверхностей и профилей.

Отклонение формы – отклонение формы реальной поверхности или профиля от формы номинальной поверхности или номинального профиля.

Реальная поверхность – поверхность ограничивающая деталь и отделяющая его от окружающей среды.

Номинальная поверхность – идеальная поверхность, заданная, чертежом или другим документом.

Профиль – линия пересечения поверхности с плоскостью или с другой заданной поверхностью. Линия пересечения с номинальной поверхностью – номинальный профиль N, а с реальной поверхностью – реальный профиль R.

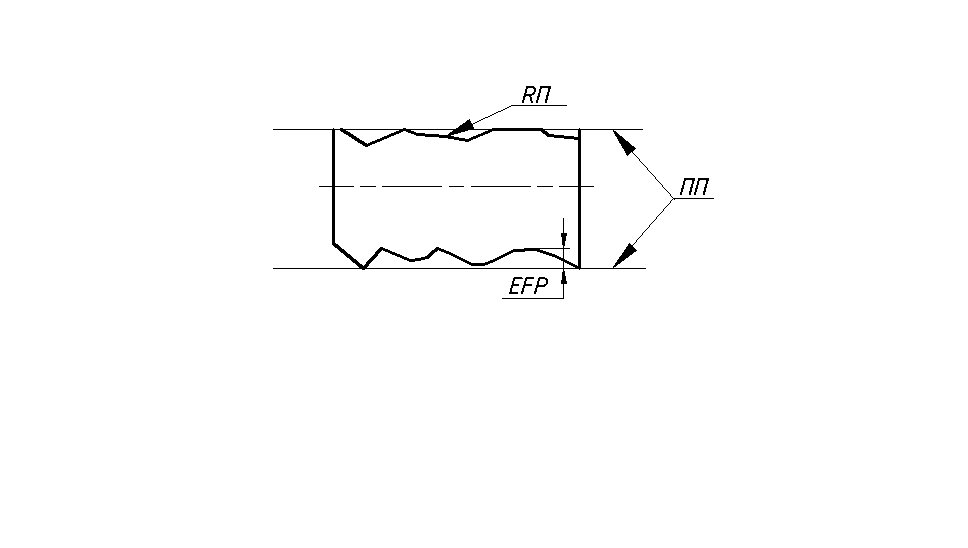

Отклонения формы EF измеряются от прилегающих поверхностей и профилей, в качестве которых на практике применяются материальные объекты соответствующей формы, изготовленные с минимальными отклонениями формы: контрольные плиты реализуют прилегающие плоскости, лекальные линейки – прилегающие прямые, калиброванные кольца и валы – прилегающие цилиндры, шаблоны – прилегающие профили и др. Обозначим для краткости поверхности и профили буквой П, прилегающие поверхности и профили – буквами ПП, а номинальные поверхности и профили буквами NП.

Прилегающая поверхность – это поверхность, имеющая форму номинальной поверхности, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, что расстояние до нее от наиболее удаленной точки реальной поверхности минимально. Определение прилегающего профиля имеет тот же текст, но слово «поверхность» заменяются словом «профиль». Из вышеизложенного определения следует, что прилегающий элемент (ПП), должен иметь точную форму и наиболее близко располагаться к реальной поверхности RП. На рисунке 3.13 показаны три прямые, соприкасающиеся с реальным профилем, но только ПП расположена наиболее близко к реальному профилю. Из рисунка 3.13. видно, что 1 и 2 и ПП – прилегающая прямая. Отклонение формы – наибольшее расстояние от реальной поверхности или профиля до прилегающей поверхности или прилегающего профиля.

Рис. 3.13. Прилегающая ПП и соприкасающиеся прямые.

Допуск формы TF – наиболее допустимое отклонение формы, установленное документацией. Поле допуска формы – область в пространстве или на плоскости, ограниченная двумя положениями номинальной поверхности или номинального профиля, ограничивающими реальное расположение точек реальной поверхности или реального профиля. При нормировании и измерении отклонений формы шероховатость не учитывается и не включается в отклонения формы.

Отклонения формы нормированы допусками формы, содержащимися в национальном стандарте.

Стандарт содержит допуски формы номинально плоских и цилиндрических поверхностей.

Отклонения формы номинально плоских поверхностей нормированы допусками плоскостности TFA и прямолинейности TFL. Отклонение от плоскостности EFA – наибольшее отклонение реальной поверхности от прилегающей плоскости.

Отклонение от прямолинейности EFL – наибольшее отклонение реального профиля от прилегающей прямой.

Условия соответствия: EFATFA, EFLTFL.

Элементарными видами отклонений номинально плоских поверхности являются выпуклость (см. рис. 3.14.) и вогнутость (см. рис. 3.15.), которые могут рассматриваться как для поверхностей, так и для профилей.

Рис. 3.14. Выпуклость Рис. 3.15. Вогнутость

Для номинально цилиндрических поверхностей нормированы допуски как для всей поверхности, так и для ее поперечных и продольных сечений.

Отклонение для всей поверхности называется отклонением от цилиндричности EFZ – наибольшее расстояние от точек реальной поверхности до прилегающего цилиндра, в качестве которого для наружной поверхности применяется цилиндр наименьшего диаметра, описанный вокруг наружной реальной поверхности, а для внутренней поверхности – это цилиндр наибольшего диаметра, вписанный в реальную внутреннюю поверхность.

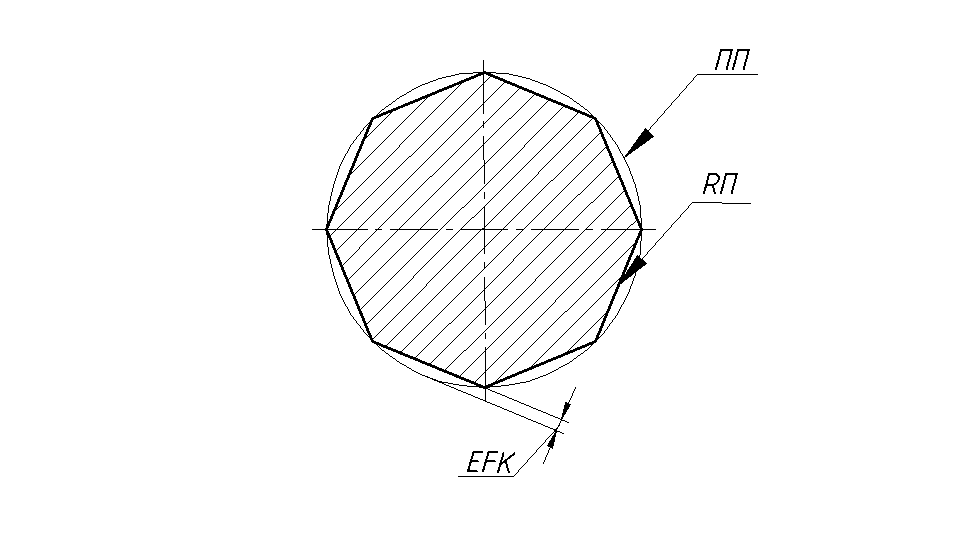

Отклонение поперечного сечения профиля называется отклонением от круглости EFK – наибольшее расстояние от точек реального профиля поперечного сечения до прилегающей окружности, в качестве которой применяется окружность наименьшего диаметра, описанная вокруг реального профиля наружной поверхности. Для внутренней поверхности – это окружность наибольшего диаметра, вписанная в реальный профиль (см. рис. 3.16.).

Рис. 3.16. Отклонение от круглости.

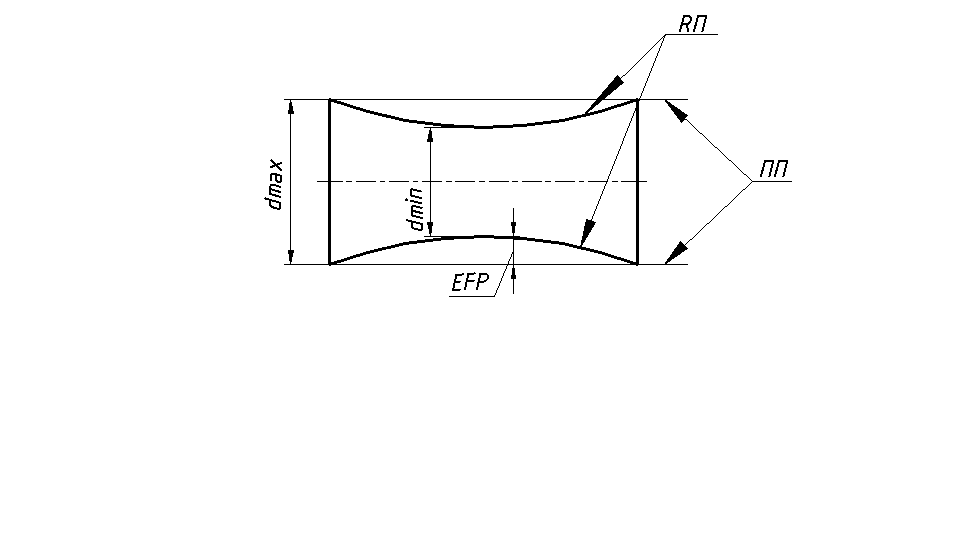

В продольном сечении определяется отклонение профиля продольного сечения EFP – наибольшее расстояние от точек реального профиля продольного сечения д о соответствующей прямой прилегающего профиля, в качестве которого применяются две параллельные прямые, соответствующее вышеприведенному определению (см. рис. 3.17.)

Рис. 3.17. Отклонение профиля продольного сечения.

Условия соответствия: EFZTFZ, EFKTFK, EFPTFP. Иногда в чертежах устанавливаются допуски элементарных отклонений формы поперечного и продольного сечений номинально цилиндрических поверхностей, к которым относятся следующие.

Элементарные отклонения профиля поперечного сечения: овальность (см. рис. 3.18.) и огранка (см. рис. 3.19.), когда профиль представляет собой многоугольник с числом сторон не менее трех Z3.

Рис. 3.18. Овальность

Рис. 3.19. Огранка

Элементарные отклонения профиля продольного сечения: конусообразность (см. рис. 3.20.), бочкообразность (см. рис. 3.21.) и седлообразность (см. рис. 3.22.).

Рис. 3.20. Конусообразность

Рис. 3.21. Бочкообразность

Рис. 3.22. Седлообразность

Все

виды элементарных отклонений профиля

продольного сечения определяются EFP![]() .

.

Элементарные отклонения формы обусловлены определенными причинами, действующими при обработке валов. Конусообразность обусловлена либо износом резца, либо прогибом под действием сил резания консолью-закрепленного вала в патроне токарного станка. Бочкообразность – изгибом под действием силы резания вала, опертого обоими концами на центрах токарного станка. Седлообразность – недостаточной жесткостью токарного станка. Огранка – биением рабочей поверхности шлифовального круга при обработке вала на круглошлифовочном станке. Овальность – биением шпинделя токарного станка.

Допуски формы в стандарте установлены в 16-ти степенях точности и интервалах размеров поверхностей. При этом с увеличением номера степени допуски возрастают. По известной степени точности и наибольшему размеру поверхности определяют допуск формы. Для цилиндрической поверхности размером является ее диаметр, а для плоской – наибольшая сторона.

Для выбора степени точности формы установлено три класса точности геометрической формы, обозначаемые буквами А, В и С.

Класс А – нормальная геометрическая точность, когда допуск формы не меньше 0,6 допуска на размер. При этом степень точность формы Nф на единицу меньше номера квалитета Nк: Nф= Nк-1. Выбор такого класса точности формы не требует технического обоснования. Класс В – повышенная точность геометрической формы, когда допуск формы находится в следующем соотношении с допуском на размер 0,4TdTF0,6Td. При этом степень точности формы на 2 единицы меньше номера квалитета Nф= Nкв-2. Выбор класса В требует технического обоснования. Класс В обязателен для поверхностей деталей, сопрягаемых с подшипниками качения классов 0 и 6. Класс С – высокая точность геометрической формы, когда 0,25ТdTF0,4Td, а степень точности формы Nф= Nк-3. Класс С обязателен для поверхностей деталей, сопрягаемых с подшипниками качения классов 5, 4, 2. Указание допусков формы на чертежах производится при необходимости, иначе оно не обязательно, т.к. при этом отклонения формы ограничиваются допусками на размеры поверхностей.

Для обозначения допусков формы на чертежах в ЕСКД установлено два способа. При этом любой допуск формы может обозначаться одним из этих способов. Первый способ – специальными знаками допусков формы: □ - допуск плоскостности, - допуск прямолинейности, |о|- допуск цилиндричности, о - допуск круглости, = - допуск профиля продольного сечения. При этом допуск указывается в рамке, соединённой стрелкой с обозначаемой поверхностью. Рамка состоит из двух клеток. В первой ставится знак допуска, а во второй – его значение (см. рис. 3.23.).

Рис. 3.23. Обозначение допусков формы.

Если стрелка, соединяющая рамку, является продолжением размерной линии, то указанный в этой рамке допуск относится к оси или плоскости симметрии. Это общее правило для любых допусков формы и расположения поверхностей.

Второй способ – текстом в технических требованиях чертежа. Все допуски формы, относящиеся к одной поверхности описываются текстом в одном пункте требований. Текст составляется так: в первой части текста дается наименование допуска формы, во второй идентифицируется обозначаемая поверхность, в третьей указывается значение допуска. Например, для рис. 3.23 один из пунктов технических требований может быть сформулирован так: допуск цилиндричности поверхности 10 0,1 мм, допуск прямолинейности образующей линии 0,2 мм, допуск круглости 0,05 мм, допуск прямолинейности оси 0,1 мм. Примеры обозначения допусков формы приведены в таблице3.3. Если допуски формы указаны на чертеже, то контроль соответствующих отклонений формы поверхностей детали является обязательным. Если допуски формы в чертеже не указаны, контроль отклонений формы не обязателен.

Для контроля отклонений формы применяются универсальные и специальные средства контроля. Последние разрабатываются применительно к конкретным деталям и условиям контроля.