- •1. Введение в метрологию

- •1.1. Общие положения

- •1.2. Система единиц физических величин

- •1.3. Измерения

- •1.4. Качество измерения

- •1.5. Погрешности измерений

- •1.6. Случайные погрешности

- •1.7. Систематические погрешности

- •Значение критерия Аббе

- •1.8. Обработка результатов косвенных

- •1.9. Пример обработки результатов косвенных многократных измерений сопротивления

- •1. Обработка результатов прямых измерений напряжения

- •2. Обработка результатов прямых измерений силы тока

- •1.10. Средства измерения (си)

- •1.10.1. Классификация средств измерений

- •1.10.2. Эталоны

- •1.10.3. Метрологические характеристики средств измерения

- •1.10.4. Класс точности средств измерений

- •1.11. Поверочная схема

- •Р и с. 1.2. Поверочная схема

- •1.12. Стандартные образцы состава и свойств

- •1.13. Стандартные справочные данные

- •1.14. Метрологическая служба (мс)

- •1.14.1. Виды метрологических служб России

- •1.14.2. Государственная метрологическая служба (гмс)

- •1.14.3. Сферы распространения государственного

- •1.14.4. Утверждение типа средства измерения

- •1.14.5. Поверка средств измерений

- •1.14.6. Лицензирование деятельности юридических

- •1.14.7. Методики выполнения измерения (мви)

- •1.14.8. Сертификация средств измерений

- •1.14.9. Метрологические службы государственных

- •1.14.10. Калибровка средств измерений

- •2. Техническое регулирование

- •2.1. Понятие о техническом регулировании

- •2.2. Принципы технического регулирования

- •2.3. Технические регламенты

- •2.4. Порядок разработки, принятия, изменения

- •2.5. Стандартизация и стандарты

- •2.5.1. Виды стандартизации

- •2.5.2. Национальная стандартизация России

- •2.6. Подтверждение соответствия.

- •2.6.1. Общие сведения.

- •2.6.2. Добровольное подтверждение соответствия.

- •2.6.3. Обязательное подтверждение соответствия.

- •2.6.4. Обязательная сертификация.

- •3. Нормирование точности в машиностроении.

- •3.1. Понятие о точности и взаимозаменяемости.

- •3.2. Соединения.

- •3.3. Размеры, отклонения и допуск.

- •3.4. Понятие о посадках.

- •3.5. Виды отклонений геометрических параметров объектов.

- •3.6. Система допусков и посадок для гладких цилиндрических соединений.

- •3.7. Обозначение допусков и посадок в чертежах и другой документации.

- •3.9. Нормирование параметров шероховатости.

- •Высота неровности по десяти точкам rz – среднее расстояние между пятью наиболее высокими выступами Hi и пятью наиболее глубокими впадинами, находящимися на базовой длине:

- •3.10. Отклонения и допуски формы поверхностей и профилей.

- •3.11. Отклонения и допуски расположения поверхностей.

- •Отклонение от соосности относительно базовой оси.

- •3.12. Нормирование точности резьбовых соединений.

- •3.12.1. Нормирование точности крепежных метрических резьб.

- •3.12.2. Допуски и посадки метрической крепежной резьбы для соединений с зазором.

- •13. Нормирование точности угловых параметров.

- •Р ис. 3.47. Расположение полей угловых допусков.

- •3.14. Нормирование гладких конических соединений.

- •3.15. Нормирование точности зубчатых передач и колес.

- •3.15.2. Общие положения.

- •13.15.3. Допуски и отклонения параметров зубчатых цилиндрических передач и колес.

- •3.15.3.2. Нормы кинематической точности включают:

- •3.15.3.3. Нормы плавности работы.

- •3.15.3.4. Нормы контакта зубьев.

- •3.15.3.5. Нормы бокового зазора.

- •Рекомендации по выбору посадок.

- •4.3 Обеспечение взаимозаменяемости гладких соединений.

- •4.3.1.Определение посадок.

- •4.3.2 Выбор шероховатости поверхностей сопрягаемых деталей.

- •4.3.3 Выбор методов и средств контроля деталей гладких соединений.

- •4.3.4 Выбор посадок для установки колец подшипников качения.

- •4.3.5 Расчет и выбор посадок с зазором.

- •4.3.6. Расчет и выбор посадок с натягом.

- •4.4. Расчет посадок по теории вероятности

- •Порядок расчета в общем виде.

- •4.5. Обеспечение взаимозаменяемости резьбовых соединений.

- •4.6. Обеспечение взаимозаменяемости шлицевых соединений.

- •4.7. Обеспечение взаимозаменяемости шпоночных соединений.

- •4.8. Обеспечение взаимозаменяемости зубчатых передач.

- •4.9. Проектирование гладких калибров.

- •4.10. Требования к оформлению курсовой работы.

- •5. Лабораторный практикум.

- •5.1 Лабораторная работа №1. Контроль гладких калибров.

- •Конструкция и принцип работы микротара

- •Принцип работы и устройство вертикального оптиметра икв

- •Расчет исполнительных размеров гладких предельных пробок

- •Содержание отчета

- •Контрольные вопросы

- •5.2 Лабораторная работа № 2. Настройка регулируемых скоб

- •Описание конструкции регулируемых скоб

- •Расчет исполнительных размеров гладких калибров-скоб

- •Настройка регулируемой скобы на заданный размер

- •Содержание отчета

- •Контрольные вопросы

- •5.3 Лабораторная работа № 3Определение и измерение параметров шероховатости поверхности

- •5.12. Общий вид порфилогрофа-порфилометра мод. 201.

- •Порядок выполнения работы

- •Измерение и определение параметров шероховатости по профилограмме

- •3. Определение параметров шероховатости по профилограмме

- •Содержание отчета

- •Контрольные вопросы

- •5.4 Лабораторная работа №4 Измерение шероховатости поверхности на профилометре модели 170623

- •5.4.1. Общая характеристика профилометра

- •5.4.2 Назначение профилометра.

- •5.4.3 Технические характеристики.

- •5.5. Лабораторная работа № 5 Измерение параметров резьбы метчика

- •Конструкция инструментального микроскопа бми

- •Настройка микроскопа бми на измерение резьбы метчика

- •Измерение наружного диаметра d

- •Измерение внутреннего диаметра

- •Измерение среднего диаметра d

- •Измерение погрешности шага резьбы метчика dр

- •Измерение половины угла профиля

- •Содержание отчета

- •3.3. Результаты измерения половины угла профиля

- •Контрольные вопросы

- •5.6 Лабораторная работа № 6 Измерение цилиндрических зубчатых колес

- •Выбор допусков и отклонений цилиндрических зубчатых колес

- •Определение степени точности и вида сопряжения по результатам измерения

- •Установление степени кинематической точности

- •Установление вида сопряжения зубчатого колеса

- •Измерение смещения исходного контура

- •Содержание отчета

- •Контрольные вопросы

- •5.7 Лабораторная работа № 7. Измерение биения поверхностей

- •1. Цель лабораторной работы

- •2.Описание лабораторной работы

- •3. Измерение полного радиального биения.

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •Контрольные вопросы

- •Лабораторная работа № 8 Периодическая калибровка штангенциркуля.

- •5.8.1 Общие сведения о калибровке.

- •5.8.2. Порядок проведения калибровки.

- •Содержание отчета.

- •Контрольные вопросы.

- •5. 9.Лабораторная работа № 9 Калибровка микрометра

- •Содержание отчета:

- •Контрольные вопросы:

- •Содержание

- •1.Введение в метрологию

- •1.1Общие положения

- •3.15.2 Общие положения

3.7. Обозначение допусков и посадок в чертежах и другой документации.

Стандартами ЕСКД (единая система конструкторской документации) установлено два способа обозначений. Однако, каждый допуск или посадка должны обозначаться одним из двух способов.

Первый способ – с помощью предельных отклонений. Допуски обозначаются предельными отклонениями, записываемыми справа от номинального размера, верхнее – над номинальным размером, нижнее – снизу от номинального размера (табл. 3.1.) Таблица 3.1

Пример обозначения |

ЕS |

ЕI |

|

+0,25 |

-0,1 |

|

+0,3 |

0 |

|

0 |

-0,2 |

500,2 |

+0,2 |

-0,2 |

Посадки обозначаются дробью: в числителе записывают отклонения для отверстия, в знаменателе – для вала 1

(табл. 3.2.).

Варианты В |

отверстие |

вал |

||

Еs |

Еi |

еs |

еi |

|

|

+0,05 |

+0,01 |

-0,02 |

-0,04 |

|

+0,05 |

0 |

0 |

-0,02 |

|

0 |

-0,02 |

+0,04 |

0 |

Второй способ – буквами основных отклонений и квалитетами: справа от номинального размера записывают букву основного отклонения и номер квалитета, например, допуски обозначают так: 50H7, 50e8 и т.п.

Посадки

обозначают дробью, в числителе которой

записывают обозначение допуска отверстия,

а в знаменателе – допуска вала, например,

50![]() ,

50

,

50![]() .

При этом строчечную букву нельзя

записывать в числителе, а заглавную в

знаменателе.

.

При этом строчечную букву нельзя

записывать в числителе, а заглавную в

знаменателе.

3.8. Схемы полей допусков посадок в системе вала и в системе отверстия.

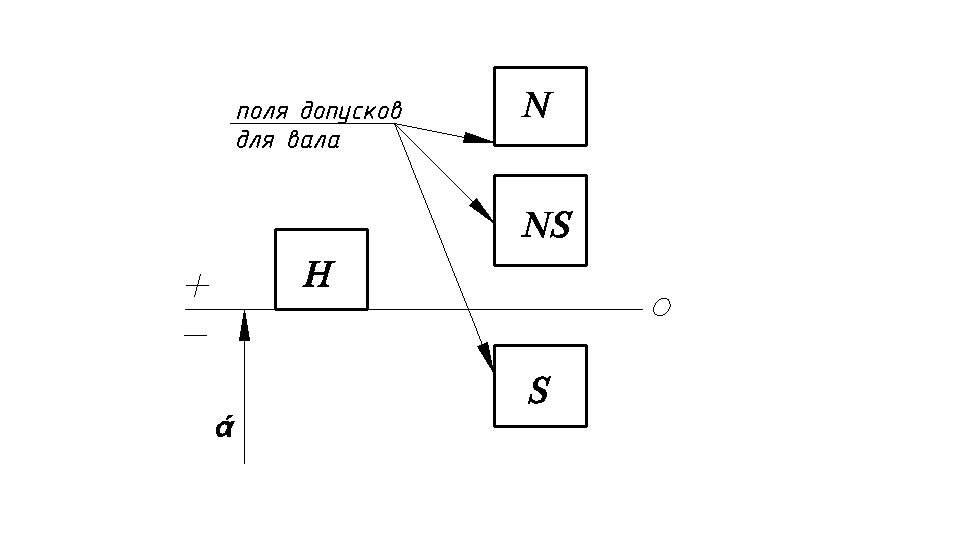

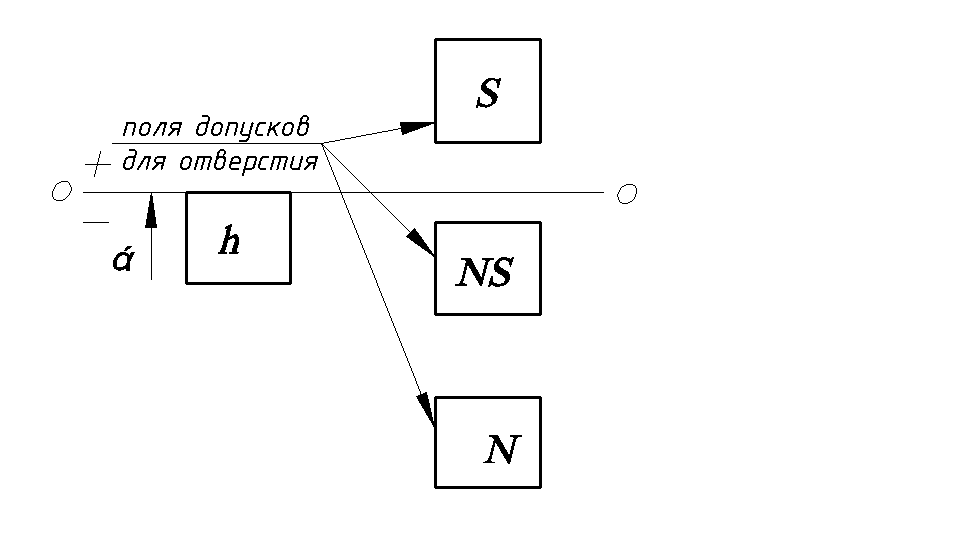

В системе отверстия для любых посадок отверстие имеет основное отклонение Н и располагается выше нулевой линии, примыкая к ней , а поле допуска вала для образования посадки с зазором располагается ниже, для образования посадки с натягом - выше поля допуска отверстия, а для образования переходной посадки N, S поля допуска перекрываются (см. рис. 3.9.). В системе вала (см. рис. 3.10.) вал имеет основное отклонение h, и его поле допуска располагается ниже нулевой линии, примыкая к ней, а поле допусков для образования посадок с зазором S, натягом N и переходных располагаются в соответствии с рис.3.10

Рис. 3.9. Схемы полей допусков в системе отверстия для посадок с зазором S, натягом N и переходной N, S.

Рис. 3.10. Схемы полей допусков в системе вала для образования различных посадок.

3.9. Нормирование параметров шероховатости.

Шероховатость – совокупность неровностей поверхности с относительно малым шагом P/h40 (см. рис. 3.11).

Рис. 3.11 Неровности поверхности.

При 40P/h100 неровности относится в волнистости, а при P/h1000 – к отклонениям формы. При нормировании параметров шероховатости используются следующие термины: реальная поверхность RП, реальный профиль RП, номинальная поверхность NП и номинальный профиль NП. Нормируемые параметры шероховатости определяются по профилограмме (см. рис. 3.12.) – графическое изображение профиля реальной поверхности в известных горизонтальном (ГМ) и вертикальном(ВМ) масштабах.

y

y

x

Рис. 3.12. Профилограмма.

В основу нормирования параметров шероховатости положена средняя линия – это линия, имеющая форму номинального профиля и делящая профилограмму в вертикальном направлении на две равные части так, что сумма площадей, заключенных между профилограммой и средней линией и расположенных над ней, равна сумме таких же площадей, расположенных под ней.

Линия, проходящая через наивысшую точку профилограммы параллельно средней линии, называется линией выступов. Линия, проходящая через низшую точку профилограммы параллельно средней линии, называется линией впадин. Расстояние между линиями выступов и впадин – наибольшая высота неровности Rmax является нормированным параметром шероховатости. Параметры шероховатости определяются и измеряются на базовой длине – l. Нормированные значения базовой длины определяются в зависимости от Rmax: чем больше Rmax, тем больше l.

Кроме Rmax нормированы следующие параметры шероховатости