- •Лекция №1

- •Лекция №2

- •Типы связи на поверхности раздела

- •Лекция №3

- •Совместимость компонентов в км

- •Связь путём смачивания и растворения

- •Лекция №5 Смачивание реальных твёрдых тел. Капиллярные явления

- •Смачивание реальных твёрдых тел

- •Растекание жидкости по поверхности твердых тел

- •Лекция №6 Кинетика образования прочного соединения на границе раздела матрица - армирующий компонент

- •Этапы взаимодействия при производстве км твердофазными методами

- •Лекция №7 Регулирование реакций на поверхности раздела

- •Усиление связи

- •Регулирование химического потенциала

- •Уменьшение скорости диффузии

- •Метод нанесения барьерных покрытий

- •Лекция №9 Расчет условий равновесия нитридных покрытий с жидкими никелевыми сплавами

- •Лекция n10 Процессы диффузии на границе раздела компонентов км

Лекция №1

План лекции

Требования, предъявляемые к современным конструкционным материалам ответственного назначения.

Причины, обусловившие применение металлических материалов в качестве конструкционных.

Необходимость создания композиционных материалов (КМ). Определение КМ.

Типичные примеры КМ.

КМ, рассматриваемые в курсе 4610.

Способы квалификации КМ.

Достоинства и недостатки КМ на металлической основе.

Требования к переходному слою волокна - матрица. Причины его возникновения. Основные пути оптимизации переходного слоя.

Три типа взаимодействия на поверхности раздела волокно-матрица.

Влияние типа взаимодействия на механические свойства КМ при растяжении.

Классификация композитных систем на основе типа взаимодействия на поверхности раздела.

Определение поверхности раздела, данное Мекталфом.

Современная техника предъявляет повышенные требования к материалам. В первую очередь это относится к материалам, используемым в динамических конструкциях, где требуется не только высокая прочность, но и малая масса. Ключевая проблема таких конструкций - квадратно-кубическая зависимость, прочность и жесткость конструкций повышается в увеличением квадрата линейных размеров (поперечное сечение), в то время как масса увеличивается с кубом линейных размеров. Еще одно из основных условий создания таких конструкций жесткость и устойчивость материала. Важным свойством последнего является удельный модуль упругости (отношение модуля упругости к сложности). Промышленные материалы, такие как сталь, алюминий, титан имеют близкие значения удельного модуля упругости, в пределах 3,5 * 107 см. Бор и углерод, обладающие ковалентной связью, имеют более высокий удельный модуль (15 *108) по сравнению с материалами, имеющими металлическую или ионную связь. К сожалению, материалы с высоким удельным модулем очень хрупки и поэтому очень чувствительны к трещинам и дефектам, что не позволяет применять их в крупных сечениях. Необходимость сочетания прочности и вязкости при растягивающих нагрузках, наряду с требованием получения воспроизводимости свойств, привели к тому, что для крупных динамических конструкций используются металлические сплавы в качестве основного материала. При конструировании необходимо учитывать условия эксплуатации. Хотя статические свойства металлических сплавов значительно повышаются под влиянием различных механизмов упрочнения, также материалы часто теряют их в реальных условиях работы.

Резюмируя, отвечаем, что целью создания КМ как раз и является получение материалов с высокой прочностью и удельной жесткостью с одной стороны и минимальной способностью к накоплению повреждений с другой. Это заключение позволяет перейти к определению: что такое КМ?

Композиционный материал (КМ) представляет собой высокопрочный или высокомодульный материал, называемый армирующим компонентом, соединенный со вторым материалом, называемым матрицей, позволяющим осуществлять изготовление необходимой конструкции и передавать внешние нагрузки к несущему (упрочняющему) компоненту.

Типичные примеры КМ: бетон, армированный стальной проволокой; пластмасса, упрочненная стекловолокном; смолы, упрочненные нейлоном; дерево - естественный КМ, в котором легнин упрочнен волокнами целлюлозы.

Как видно из этих примеров, к КМ относятся очень многие материалы. Однако мы будем рассматривать в нашем курсе КМ, удовлетворяющие следующим признакам:

КМ изготавливаются исскуственно и не встречаются в естественном виде.

Компоненты КМ выбираются и рассчитываются преднамеренно.

КМ содержат по крайней мере две индивидуальные и различные химические фазы.

Свойства КМ зависят от свойств каждой из присутствующих фаз, количество которых должно быть значительным.

Компоненты КМ располагаются с повторяющейся геометрией так, чтобы в достаточно больших объемах материал мог рассматриваться как галлогенный.

Новый материал должен обладать полезными свойствами, не присущими индивидуальным компонентам.

Мы изучаем КМ только с металлической матрицей.

КМ с металлической матрицей весьма разнообразны и могут быть классифицированы различными способами. Одна из удобных систем классификации основана на морфологии составляющих фаз. Согласно этой системе, КМ относятся к одной из следующих категорий: дисперсноупрочненные композиты; композиты, армированные частицами; волокнистые композиты; слоистые композиты.

Дисперсно-упрочненные и армированные частицами композиты содержат вторую фазу в виде мелких частиц, беспорядочно распределенных в матрице:

В волокнистых композитах вторая фаза одномерна, направленным образом ориентирована и располагается в матрице непрерывно или дискретно:

В слоистых композитах вторые фазы двухмерны. Они также могут быть

непрерывно или дискретно расположены и ориентированы в матрице.

В основу другой системы классификации, которая, можно сказать, уточняет первую, положен размер и распределение вторых фаз в композите. В соответствии с этой системой КМ подразделяются на следующие категории:

-субмикрокомпозитные материалы с размерами частиц и волокна « 1 мкм - например, дисперсноупрочненные сплавы и волокнистые КМ с очень тонкими волокнами;

микрокомпозитные (размер частиц, толщина волокна или слоя приблизительно 1 мкм), например, материалы, армированные частицами, направленно закристаллизованные эвтектики;

макрокомпозитные (размеры компонентов d>> 100 мкм), например, медные и алюминиевые сплавы, упрочненные вольфрамовым или стальным волокном.

В соответствии с классификацией по методам получения КМ подразделяются на материалы, полученные жидко- и твердофазными методами, методами осаждения - напыления и комбинированными методами. К жидкофазным методам относятся пропитка (например, пропитка арматуры расплавленным металлом), а также направленная кристаллизация. К твердофазным - прессование, прокатка, уплотнение взрывом и т.п.

Км с металлической матрицей имеют ряд преимуществ: высокую прочность; высокий модуль упругость; высокую вязкость; малую чувствительность к изменению температуры; высокую тепло - и электропроводность; хорошую технологичность. Однако, они имеют и важный недостаток: проблема механической и химической совместимости стоим у них более остр, чем у других. Правильное решение этой проблемы позволяет обеспечить такое физико-химическое состояние поверхности раздела волокно - матрица, которое даст возможность получить материал с нужными свойствами.

Если на поверхности раздела волокно - матрица (частица - матрица) возникает переходные слой, он облегчает процесс передачи матрицей нагрузки на волокно. Переходный слой возникает во время технологического передела, когда при повышенных температурах, матрица и волокно или частица становятся компактным композиционным материалом. Чтобы переходный слой передавал нагрузку от матрицы к волокну необходимо не только механическое сцепление за счет неровной поверхности или сочетания решеток частица - матрица или волокно - матрица, но и физико-химическое сцепление за счет ограниченной взаимной диффузии составляющих волокна и матрицы.

При далеко зашедшей диффузии элементов матрицы в волокно, оно чаще всего теряет свои высокие механические свойства, либо на поверхности раздела возникает слой хрупкого интерметаллида, из-за которого снижается прочность КМ, так как повышается вероятность образования хрупких трещин в волокне и на границе раздела.

Неограниченная диффузия элементов волокна в матрицу приводят к его деградации и, в крайнем случае, к его растворению в матрице. Если же используется волокно, не вступающее в физико-химическое взаимодействие, как, например, W—проволока и медная матрица, то не достигается надежное сцепление в переходном слое(точки, на границе раздела), что отражается на свойствах материала. В этих случаях приходится « подбирать такой материал для покрытия волокон, который взаимодействует и с волокном и матрице (в нашем примере Ni).

Таким образом, высокопрочная композиция возможна при оптимизации величины, состава и свойств переходного слоя, обеспечивающих кинетическую стабильность КМ. Так как почти все известные в настоящее время высокопрочные волокна сравнительно легко взаимодействуют с металлическими матрицами, обычно основная задача состоит в предотвращении образования хрупких интерметаллидов как на стадии изготовления КМ, так и во время его эксплуатации.

Поиск ведут в 2-х направлениях:

подбирают такие покрытия на волокна, которые замедляют процесс взаимной диффузии и, тем самым, создают барьерные эффект;

выбирают такие технологические приемы изготовления, а также составы волокон и матрицы, чтобы возникали переходные слои, скорость роста которых замедлялась бы из- за затруднения проникающей диффузии через эти слои элементов, входящих в состав волокна и матрицы (иными словами - организовать естественные диффузионные барьеры).

Из сказанного становится ясно, что проблема совместимости в КМ очень важна как в процессах производства, так и при эксплуатации композитных конструкций.

Рассмотрим классический пример - влияние совместимости на механические свойства при растяжении КМ, состоящего из медной матрицы и вольфрамовых волокон. В качестве матрицы использовали не только медь, но и двойные медные сплавы, Легирующие элементы выбирались так, чтобы получаемые двойные системы на основе Си позволяли выявить влияние отдельных элементов на взаимодействие матрицы с волокном. В качестве легирующих элементов изучались Al, Со, Сг, Nb, Ni, Ti. Взаимодействия, возникающие на поверхности раздела волокна с матрицей определяет различные значения прочности и пластичности.

Было выявлено 3 типы взаимодействия:

Диффузия, сопровождающаяся рекристаллизацией периферийной зоны W-волокна;

Выделение второй фазы в матрице вблизи периферии волокна, не сопровождающаяся рекристаллизацией;

Взаимодействие в твердом растворе без рекристаллизации в волокне (матрица и проволока взаимно растворимы).

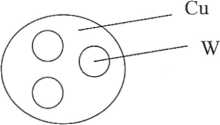

В случае, когда матрица КМ состоит из чистой меди и w-волокон, взаимодействия или рекристаллизации на поверхности раздела нет:

Диффузия растворенных элементов Со, Al, Ni матрицы в волокно вызывает рекристаллизацию на его периферии. Здесь следует отметить, что наибольшая глубина проникновения в W наблюдалось для А1, где и имело место наибольшая глубина рекристаллизованной зоны волокна.

Cu(Co,

Al, Ni)

Следующий тип взаимодействия - выделение второй фазы - встречается в КМ, содержащих Ti и Zr в медной матрице, которые образуют с W соединения. Снижение пластичности матрицы связано с этим типом взаимодействия. Рекристаллизации в волокне нет. Cu(Ti, Zr)

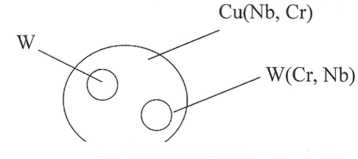

Третий тип взаимодействия наблюдается в том случае, когда легирующий элемент растворим в W, т.е. по мере перехода его в W на поверхности раздела образуется твердый раствор. При этом рекристаллизация отсутствует, потери прочности незначительные.

Зависимость

прочности различных КМ на основе меди

при разных т-ра испытания на растяжение

схематично выглядит так:

Итак, механические свойства при растяжении в композитах с реакционноспособными матрицами их медных сплавов оказались ниже, чем в композитах с нереакционноспособными матрицами (этот вывод справедлив только для испытаний на растяжение). Наибольшее снижение свойств связано с протеканием рекристаллизации. Как образование твердых растворов, так и химических соединений происходят при изготовлении образцов в следствии взаимодействия, которое имеет место примерно в течение часа при температуре приблизительно 1200 °С, когда волокна подвергаются пропитке.

На базе этих классических опытов была принята обобщенная схема классификации поверхностей раздела. Схема основана на типе химических реакций армирующий компонент-матрица. Термин “реакционноспособный” применяется здесь к материалам, которые взаимодействуют с образование химического соединения. Итак, можно выделить 3 следующие класса КМ:

волокно и матрица взаимно нереакционноспособны и 2

волокно и матрица нереакционноспособны, но растворимы;

волокно и матрица реагируют с образование химического соединения (соединений) на поверхности раздела.

Примеры каждого типа взаимодействия в композитах приведены в таблице.

Классификация композитных систем

1-й класс |

2-й класс |

3-й класс |

Cu - W |

Cu(Cr) - W |

Cu(Ti) - W |

W -Al2O3 |

эвтектики |

Ti - Al2O3 |

Ag - Al2O3 |

Nb – W |

Ti - SiC |

Al - B; Mg - B |

Ni - C |

Ti - B |

Al - SiC |

Ni - W |

Al – SiO2 |

Здесь следует отметить, что эвтектики включены во второй класс, однако, для некоторых эвтектик предельная растворимость каждой из фаз, в другой, может быть столь низкой, что их предпочтительно отнести к первому классу.

Итак, мы выделили 3 основных класса КМ, теперь можно дать общее определение поверхности раздела:

Поверхность раздела - это область значительного изменения химического состава КМ. обеспечивающая связь матрицы и упрочнителя. необходимую для передачи нагрузки между составляющими композита.