- •Понятие о процессе формообразования

- •Резание Металлов

- •Инструментальные материалы

- •Классификация инструментальных материалов

- •Конструктивные элементы резца

- •Геометрические параметры режущей части резца

- •Параметры срезаемого слоя.

- •Назначение конструктивных параметров резцов

- •Зависимость угловых параметров резца от установки на станке.

- •Кинематические углы резца

- •Усадка стружки

- •Явление наростообразования

- •Силы, работа, мощность при резании

- •Тепловой баланс при резании

- •Износ режущего инструмента

- •Базовые поверхности режущего инструмента

- •Виды токарной обработки

- •Конструирование элементов завивания и дробления стружки.

- •Инструмент с механическим креплением режущих пластин

- •Обработка отверстий: сверление, зенкерование и развертывание

- •Зенкерование

- •Развертывание

- •Фрезерование

- •Протягивание

- •Резьбонарезание

- •Процессы и инструмент абразивной обработки

- •Смазочно-охлаждающие технологические среды при обработке резанием

- •Особенности проектирования многоинструментальных наладок

- •Литература

Классификация инструментальных материалов

Материалы, применяемые для изготовления режущего инструмента, должны обладать высокой твердостью, износостойкостью, теплостойкостыо, прочностью и ударной вязкостью. В настоящее время в качестве материалов для режущего инструмента используются углеродистые и легированные стали, быстрорежущие стали, твердые сплавы, минералокерамика, карбидостали, мартенситостареющие инструментальные сплавы, алмазные и синтетические, сверхтвердые материалы.

Углеродистые (У10, У11А, У12) и легированные (11ХФ, 9ХС, ХВГ, ХВСТ, Х12М и другие) инструментальные стали сейчас используются весьма ограниченно. Применение этих сталей ограниченно теплостойкостью при резании 150-250 ºС. Основное достоинство этих материалов - низкая стоимость, невысокая температура закалки, незначительная карбидная неоднородность. Эти стали используют при обработке различных легкообрабатываемых материалов.

Быстрорежущие стали являются наиболее распространенным материалом для режущего инструмента. Сочетая высокую твердость (до 65 HRC) с повышенной теплостойкостью (до 650 ºС), быстрорежущая сталь позволяет повысить скорость резания в 4-5 раз, а стойкость - в 10-15 раз по сравнению с другими инструментальными сталями: Сейчас отечественной промышленностью выпускается более 30 марок быстрорежущей стали. Наиболеераспространенные – Р6М5, Р6МЗ.

Твердые сплавы представляют собой твердый раствор карбидов вольфрама (WC), карбидов титана (Тic) и карбидов тантала (ТaC) в металлическом кобальте (Co). Твердые сплавы используют в виде пластинок определенной формы и размеров, изготовляемых методами порошковой металлургии.

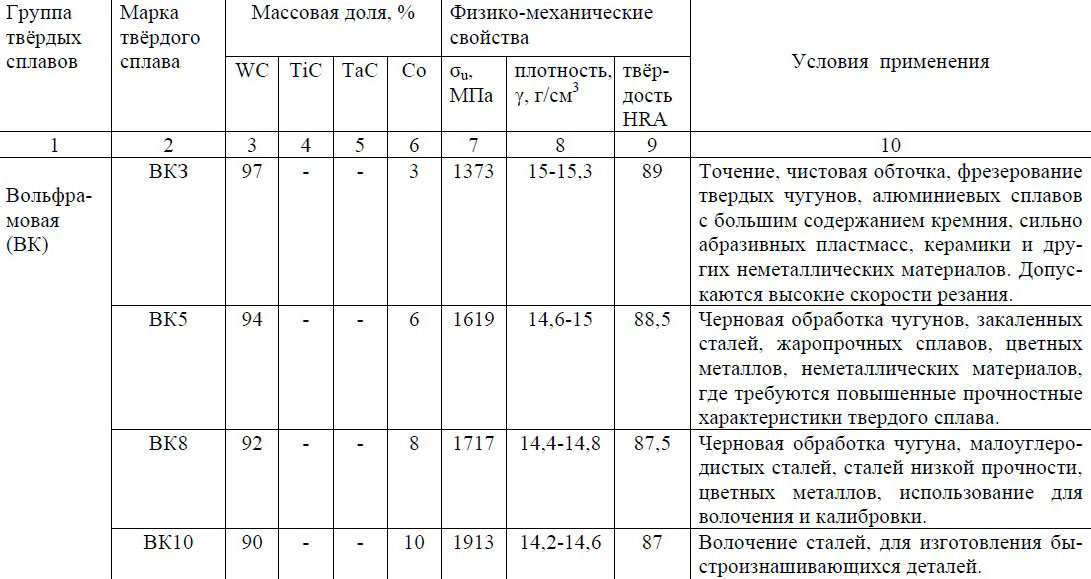

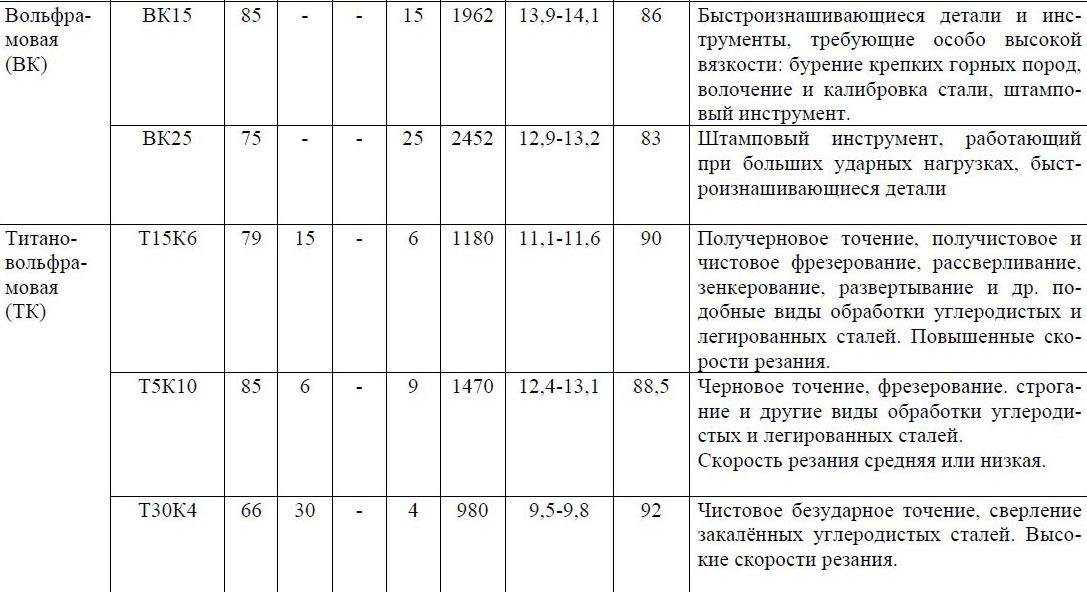

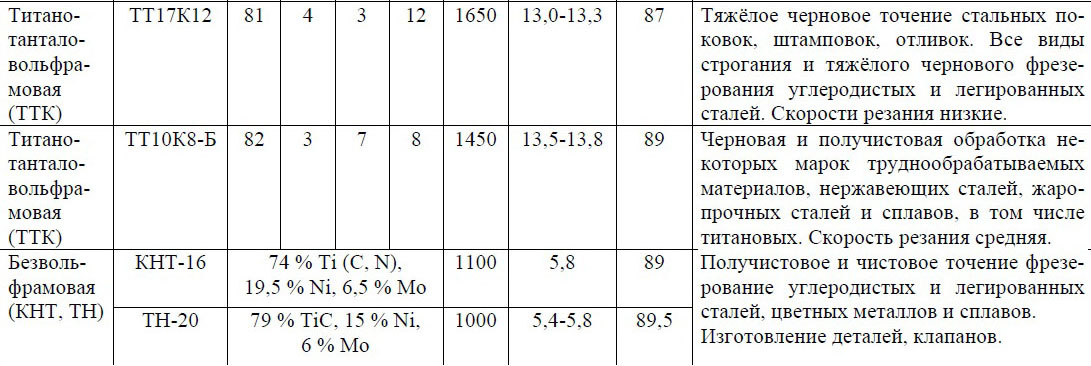

Основные марки твердых сплавов, их химический состав, свойства и применение.

Твердые сплавы подразделяют на 4 группы: ВК, ТК и ТТК. К группе ВК (вольфрамовой) относятся ВКЗ, ВК8, ВК15, ВК25 (WC – 75 %, Co – 25 %) и другие; к группе ТК (титановольфрамовой) - Т30К4, Т15К6, Т14К8, Т5К10, Т5К12В (TiC-30 %, Co-40 %, остальное WC); к группе ТТК (титанотанталовольфрамовой) - ТТ17К12, ТТ10К8Б. Четвертая группа – безвольфрамовые твердые сплавы КНТ-16, ТМ1, ТМ3, ТН20 (74 % TiCN + 19,5Ni + 6,5 % Mo).

Пластинки из твердого сплава имеют высокую износостойкость и теплостойкость (800-1000 ºС), что позволяет обрабатывать заготовки со скоростями резания до 300 м/мин. Недостатком твердых сплавов является их низкие пластичность и прочность.

Минералокерамика - синтетический материал, основой которого является технический глинозем А12О3 подвергнутый спеканию при 1720-1750 ºС (ЦМ332 – 99 % А1203, твёрдость 91HRA). Имеет высокую износостойкость. Недостатками являются низкая прочность и большая хрупкость. Инструменты, оснащенные пластинками из минералокерамики, эффективно используют при получистовой и чистовой обработке сталей, чугуна и цветных металлов в условиях безударной нагрузки. Для повышения эксплуатационных характеристик минералокерамики в нее добавляют вольфрам, молибден, бор, титан, никель и т.д. Такие материалы называют керметами.

В последнее время созданы композиции керамики В3, В0К60, 20К63, которые могут быть отнесены к группе наиболее современных, режущих материалов (в отличие от белой керамики эти марки имеют чёрный цвет). В состав их входит до 40 % карбидов титана, вольфрама, молибдена. Изготовляются методом горячего прессования, имеют прочность 700 МПа.

Гексанит – Р - поликристаллический материал на основе бора и азота. Исходное сырье для производства гексанита – вюрцитоподобный нитрид бора (гексанит), получаемый из гексогонального графитоподобного нитрида бора с помощью ударных волн. Гексанит - Р имеет тонкую зернистую структуру, размер частиц основной фазы менее 1 мкм, обладает высокой микротвёрдостью (1000-6000 кг/мм2) и пониженной хрупкостью, что позволяет использовать его при работе с ударными нагрузками.

Характеристики наиболее распространенных инструментальных материалов.

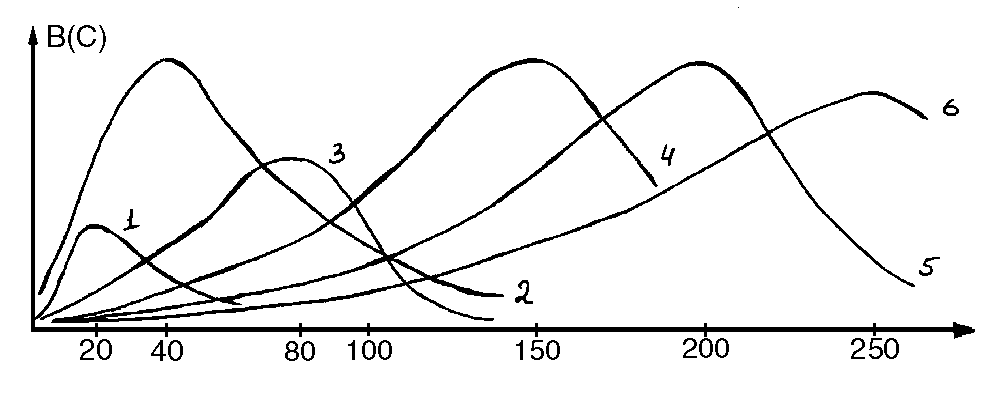

Рисунок 1

На рисунке 1 показаны зависимости износостойкости некоторых инструментальных сталей от скорости резания. На рисунке учитываются:

У10А — углеродистая сталь;

Р6М5 — быстрорежущая сталь с низким содержанием вольфрама;

Т5К10 — двухкарбидный твердый сплав;

Т15К6 — двухкарбидный твердый сплав;

Т30К4 — двухкарбидный твердый сплав;

Т60К6 — двухкарбидный твердый сплав.

Параметры, характеризующие процесс резания

1)

Производительность

— отношение количества произведенных

деталей к единице времени. Обозначение

![]() .

.

2)

Энергоемкость

— отношение работы затраченной на

производство к единице веса продукции.

Обозначение

![]() .

Некоторые значения энергоемкости для

распространенных видов обработки:

.

Некоторые значения энергоемкости для

распространенных видов обработки:

При резании Э=1;

При литье Э=5;

При штамповке Э=8…10;

При ЭФО, ЭХО Э=100.

3) Точность обработки — характеризуется квалитетом, достигаемым при обработке. При резании достигается наиболее высокая точность обработки. Так, например:

При лезвийной обработке до 6 квалитета;

При абразивной обработке до 4 квалитета;

При тонком алмазном точении до 0,3 мкм.

4) Шероховатость обработанной поверхности. Измеряется в единицах Ra, Rz.

При

лезвийной обработке

![]() ;

;

При

абразивной обработке

![]() ;

;

При тонком алмазном точении до 0,04 мкм.

5) Глубина поврежденного слоя — слоя, в котором в результате обработки резанием изменилась структура. Например, возникли повышенные напряжения, которые отрицательно сказываются на эксплуатационных характеристиках обработанной детали (время жизни уменьшилось в 3…5 раз). При грубой обработке глубина поврежденного слоя может быть 0.01…0.1 мкм, а при тонкой абразивной — его можно свести к нулю.

Основные понятия о резании

Пусть

с заготовки нужно удалить припуск

толщиной a, для чего нужно устранить

физические связи по плоскости 1-2-3-4

(рисунок 2). Если для формообразования

детали используется метод резания, то

в качестве режущего инструмента

применяется резец. Резец: перемещаясь

равномерно в направлении Dr со скоростью

V, срезает припуск в виде стружки размером

![]() и при этом совершается работа равная

произведению

и при этом совершается работа равная

произведению

![]() ,

где L — путь резания; Pz — сила резания.

,

где L — путь резания; Pz — сила резания.

Рисунок 2 Рисунок 3

Эта работа может быть совершена только в том случае, если со стороны резца и заготовки будет приложена необходимая сила резания Pz. Этой же величине работы будет равно количество энергии затраченное на снятие данного припуска. В случае если величина припуска будет очень большой, то его разделяют на несколько проходов режущего инструмента.

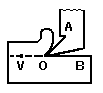

Основа любого режущего инструмента — режущий клин AOB с углом заострения β (рисунок 3). Клин имеет переднюю поверхность OA, контактирующую непосредственно со стружкой, и заднюю поверхность, обращенную к заготовке. Пересечение передней и задней поверхностей режущего инструмента образует главную режущую кромку.

Поверхности на обрабатываемых заготовках

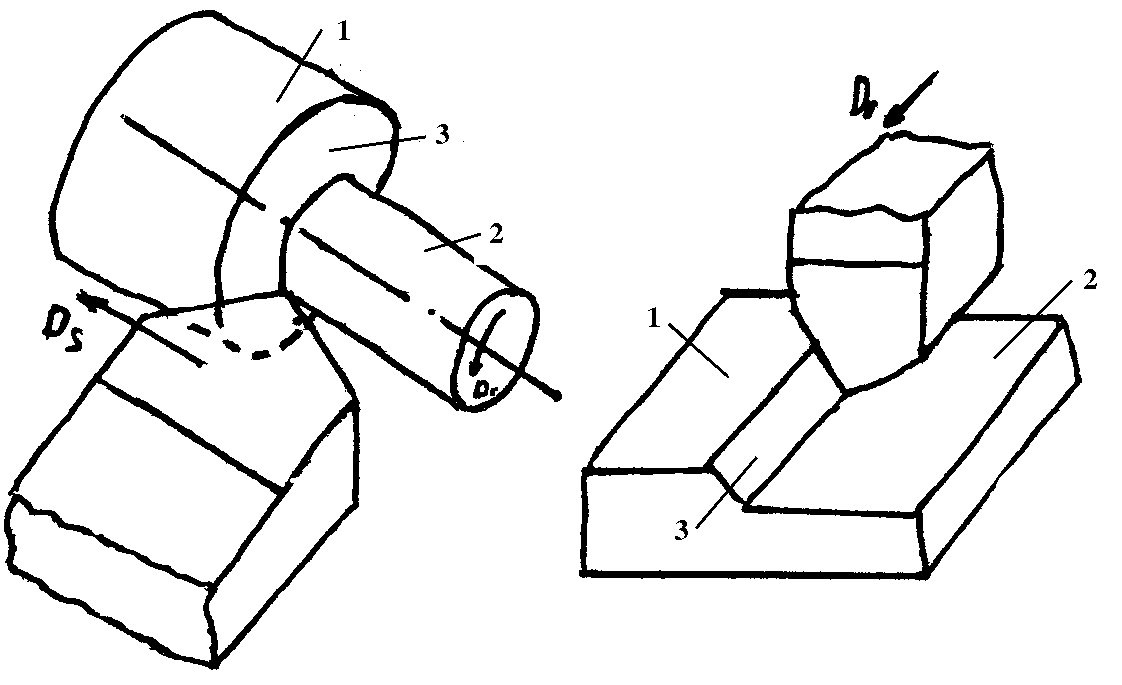

Рисунок 4 Рисунок 5

На заготовке выделяют следующие поверхности:

1 — обрабатываемая поверхность (рисунок 4 и 5);

2 — обработанная поверхность;

3 — поверхность резания (существует временно между поверхностями 1 и 2).

Режимы резания

Режимы резания — совокупность понятий, глубины резания, скорости резания и подачи. Как правило, им соответствуют значения стойкости режущего инструмента, которые непосредственно связаны с параметрами режима резания.

Глубина резания — глубина внедрения режущего лезвия в материал заготовки t [мм]. В большинстве случаев, она определяется как кратчайшее расстояние между обработанной и обрабатываемой поверхностями.

Различают главное движение резания Dr, которое производится с наибольшей скоростью, и вспомогательное движение подачи DS, которое необходимо для распространения движения резания по всей обрабатываемой поверхности (рисунок 6, 7).

Рисунок 6 Рисунок 7 Рисунок 8 Рисунок 9

Скоростью резания называют главное движение резания, так как оно определяет направление и скорость деформации в обрабатываемом материале.

Скорость резания может сообщаться как заготовке, так и режущему инструменту. Измеряется:

![]() при

лезвийной обработке;

при

лезвийной обработке;

![]() при абразивной обработке.

при абразивной обработке.

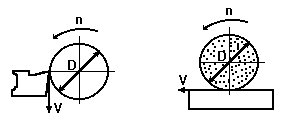

Если

главное движение резания — вращательное,

то скорость резания равна линейной

скорости относительного движения

заготовки и режущего инструмента

![]() (рисунок 8).

(рисунок 8).

При

абразивной обработке —

![]() (рисунок 9).

(рисунок 9).

Подача — расстояние, пройденное режущей кромкой инструмента в направлении вспомогательного движения DS за время цикла главного движения резания. Иногда используется понятие скорости подачи. Подача, как и скорость резания, может сообщаться как заготовке, так и режущему инструменту.

Различают:

подачу

на оборот

![]() ;

;

минутную

подачу

![]() ;

;

подачу

на зуб

![]() — для протяжек и других многозубых

агрегатов;

— для протяжек и других многозубых

агрегатов;

подачу

на двойной ход

![]() и другие виды.

и другие виды.

Стойкость — время жизненного цикла инструмента. Измеряется в минутах, и сильно зависит от подачи S, скорости резания V и глубины резания t.