- •1 Парагенетические мин ассоциации и стадии минералообраз

- •2 Микротвердость рудных миенералов, Прибор пмт-3

- •3 Этапы и стадии мине-ралообразования

- •4 Принципы и возмож-ности термического анализа

- •5 Внутренние рефлексы, их определе-ние, минералы –эталоны

- •6. Методы гомогенизации газово-жидких включений.

- •7. Точечный метод подсчета зерен в шлифе.

- •8.Перекристаллизация руд и её признаки. Структуры перекристаллиза-ции.

- •9 Фотоэлектрическии метод поос-1

- •10. Основы и возможности лазерного спектрального анализа.

- •11. Планиметрический метод подсчета зерен в полированных шлифах.

- •12. Структуры коллоидных систем. Признаки участия коллоидов в образовании руд.

- •13. Микроскоп мс-51 и его поверки.

- •14. Атомная абсорбция (сущность метода, возможность, аппаратура).

- •15. К0личеств методы измерения отражательнойспособности окф-1

- •16. Понятия о типоморфизме минерала и типоморфных свойствах.

- •17. Твердость минерала.

- •18.Микрозондовый анализ (сущность метода, Аппаратура и возможности метода).

- •19 Цвет минералов насы-щенность светлота прозрачность

- •20 Методы определения теплопроводности

- •21.Отражательная способность рудных минералов с позиции физики твердого тела.

- •22.Рентгеноструктурный анализ (сущность метода, аппаратура и препараты).

- •23.Фазовый и микрофазовый анализы, их виды, сущность и условия проведения.

- •24.Кристаллические зерна и структуры кристаллизации из расплавов и растворов.

- •25.Линейный метод подсчета зерен в полированных шлифах.

- •26.Катаклаз и структуры деформации руд. Признаки хрупких и пластических деформаций в рудах.

- •27.Кристаллоскопический и капельный микроанализ (сущность метола, условия проведения и открываемый минимум).

- •28.История возникновения минераграфии как науки.

- •29.Разрешающая способность микроскопа и его увеличение.

- •30.Структуры распада твердого раствора и признаки твердых растворов в рудax.

- •31Двуотражение

- •32. Метакристаллы и метазерна. Их признаки и структуры метасоматоза.

- •33. Диагностическое травление рудных минералов (сущность метода, реактивы, условия проведения и анализ результатов).

- •34 Метод декрипитации га-зово-жидких включении

- •35. Устройство рудного микро-скопа.

- •36. Рудная микроскопия и переработка руд.

- •37. Изготовление полированных шлифов.

- •38. Структурное травление.

- •39. Понятие генерации минерала и реккурентности.

- •40 Определение цены деления окуляра.

- •41. Разрешающая способность мик-роскопа и ее зависимость от апертуры.

- •42. Понятия структуры и текстуры руд.

- •43. Общее увеличение микроскопа.

- •45. Метаколлоидные структуры.

- •46. Пламенная фотометрия, сущность и возможности анализа.

- •47. Признаки замещения и коррозии минералов. Коррозионные структуры.

- •48. Атомно-абсорбционный анализ. Сущность и возможность метода.

- •49. Класты и кластические структуры.

- •50. Построение схем последовательности минералообразования.

- •51. Прочностные свойства пи.

- •52. Электропроводность (зонная теория).

34 Метод декрипитации га-зово-жидких включении

Температура декрипитации –max температура образования данного вещ-ва.

В 1948 г- Скотт стал просушивать стетоскопом включения минералов при нагревании.

В основе метода положение сорби, о том что флюид или жидкость, захватываемый минералами сначала представлен одной фазой а затем 2-3-мя. Сначала гомогенизация затем взрыв включения.

Это статистический параметр он обрабатывается посредством построения гистограммы по оси х-температура, по у- n взрываний включенийПрибор состит: печка. Контрольный прибор, пульт управления, Диапазон темпер-р в 9200 длительность непрерывной работы 8 часов время испревания 35+-5 минут

Вскрываю скрытое-декрипитация 1948г взял стетоскоп и стал фиксировать взрывы включении кварца. Они взрываются следовательно это максимальная температура рудообразования. Оборудование декрипетометр Д1-термопечь с термопарой-это датчик с усилителем импульсов и осцилограф+ самописец. Температура 900-60. За 8 часов работы 12 образцов. Проба на декрипитацию 1см3 величи-ной частиц 0.5-0.25мм и загружаем в термо-печь. По гистограмамм можно выделить не-сколько генерации кварца.Недостатки метода возможность взрываний включений по трещи-новатости по спайности по примесям. Метод применяется как статистический.

35. Устройство рудного микро-скопа.

Основные части рудного микроскопа те же, что и в известных поляризационных микроскопах для проходящего света (МИН-8; МИН-10, ПОЛАМ-С-111 и др.).

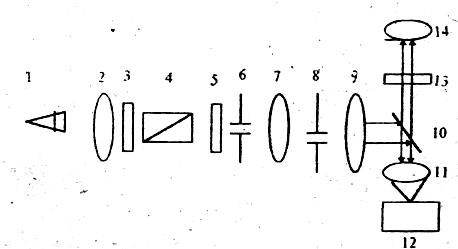

Рис. 1. Оптическая схема поляризационного осветителя ОИ-8: ) - источник света;

2 - линза-анаберрационный коллектор, 3 - светофильтр николь-поляризатор, 5- матовое стекло; 6 - апертурная диафрагма; 7 - осветительная линза; 8 - полевая диафрагма; 9-осветительная линза; 10 - отклоняющее устройство (стеклянная пластинка); 11 - объектив; 12-объект; 13 -анализатор; 14-окуляр

36. Рудная микроскопия и переработка руд.

Здесь проводятся виды исследования нужные для обогатителей на производстве.

Данные исследования определяются штатным геологом. Он производит сортировку проб, отправку на анализ и анализ полученных данных. Для исследования используются технические и технологические пробы.

В отчете для обогатителей указывается текстуры, состав, структуры, содержание отдельных минералов в %, форма, размеры, и взаиморасположение зерен

Многое зависит от структуры, например структура распада твердых растворов, если много включений халькопирита в сфалерите (эмульсионная структура распада), это обязательно нужно указывать в отчете, для того чтобы обогатители знали, что часть меди уйдет в цинковый концентрат. Они должны будут рассчитать, сколько будет потерь.

Срастание. Нужно указать какие минералы срастаются и какой процент сростков.

Так же нужно пересчитать химический анализ на минералогию, минералогию на химию. Допустим есть какой то процент меди, она может быть хальклпиритовая, кубанитовая, халькозиновая, ковелиновая. Нужно высчитать процент меди каждого из минералов.

37. Изготовление полированных шлифов.

Полированный шлиф (аншлиф) представляет собой зеркальную поверхность, полученную в результате шлифовки и полировки рудного образца Процесс изготовления полированных шлифов состоит из нескольких стадий, подготовка образца; грубая обдирка на чугунном диске или распиловка; цементирование; шлифовка на ровном чугунном диске; шлифовка на стеклянных плитах; полировка на диске, обтянутом фетром; промывка и сушка шлифа.

Из рудного образца с помощью отрезной пилы вырезают кусочек (заготовку) размером по площади 2-4 см и толщиной 1-1. 5 см. На кусочке выбирают плоскость для полирования и отмечают ее цветным карандашом. Цвет карандаша должен быть контрастным относительно цвета руды. Тем же карандашом пишут на другой плоскости номер этого кусочка, который должен совпадать с номером образца. Кусочек обвязывают суровой ниткой, оставляют длинный конец, за который привязывают скрученную этикетку с номером образца - заготовка готова к цементированию. В чашке смешивают канифоль с ксилолом или бензолом (3 части канифоли и 1 часть ксилола), на электроплитке в вытяжном шкафу растапливают смесь, не доводя ее до кипения. Затем в эту чашку опускают обвязанный кусочек и выдерживают некоторое время, пока пустоты и трещины не заполнятся канифолью. Цементирование заканчивают после того, как остывшая капля канифоли, взятой из чашки, начинает рассыпаться при ее раздавливании. В случае рыхлых и хрупких руд цементирование проводят в эпоксидной смоле до начала распиловки, а затем еще 2-4 раза в процессе обдирки и шлифовки.

После остывания вынутый из канифоли кусочек освобождают от ниток и помеченную цветным карандашом плоскость шлифуют крупным микрошлиф-порошком при периодическом смачивании водой на вращающемся чугунном диске. Кусочек рудного образца держат двумя руками и шлифуют в сторону, противоположную движению

диска 1-2 мин.

На стеклянную плиту насыпают 1 -2 г микрошлифпорошка и растирают с двумя-тремя каплями воды стеклянной пластинкой или пробкой. В эту массу погружают шлиф и движением вкруговую шлифуют 2-3 мин. Такую же операцию повторяют с каждым более мелким микрошлифпорошком.

Постепенный переход от более грубых сортов порошка к более тонким сопровождают тщательным прополаскиванием шлифа в воде и мытьем или заменой стеклянной плиты.

Полировку на диске, обтянутом сукном, производят после тщательной промывки диска водой со щеткой На влажный диск наносят полированный материал и включают станок. Шлиф легко и равномерно прижимают к диску и движением из стороны в сторону полируют его, следя за тем, чтобы диск во время работы был всегда влажным. В зависимости от твердости рудных минералов шлиф полируют 3-5 мин. После просмотра шлифа под микроскопом продолжают работу еще некоторое время, контролируя готовность шлифа по-вторными просмотрами.

Перед окончанием полировки движения "из стороны в сторону" заменяют скручивающими для удаления полос и штриховки.

Готовый отполированный шлиф промывают в проточной воде и высушивают на воздухе, а на боковой поверхности его подписывают номер. Готовый полированный шлиф должен обладать следующими качествами совершенно плоской поверхностью, без завалов к краям; одинаковым характером полировки одних и тех же минералов как в центральной части шлифа, так и на его краях

Пустоты выкрашивания допускаются в малой степени и лишь для некоторых особенно твердых и хрупких (например, касситерит, пирит и др. ) и мягких (галенит, барит) минералов. Мягкие и тем более твердые минералы не должны иметь 1рубых царапан, мешающих наблюдению; не должно быть слишком большой разницы в рельефе между мягкими и твердыми минералами