- •2. Контактные напряжения и прочность дм.

- •1. Прочность, жёсткость и износостойкость дм.

- •3. Металлические машиностроительные материалы.

- •5. Классификация соединений.

- •7. Расчёт заклёпочных соединений.

- •6. Конструкция заклёпочных соединений.

- •4. Неметаллические машиностроительные материалы.

- •8. Узел фермы. Условия проектирования.

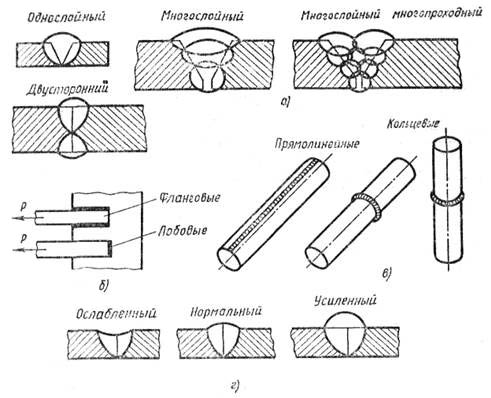

- •9. Конструкция сварных соединений.

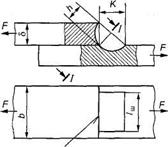

- •10. Расчет стыковых сварных соединений, полученных электродуговой сваркой.

- •11. Расчет нахлесточных сварных соединений.

- •12. Расчёт тавровых сварных соединений.

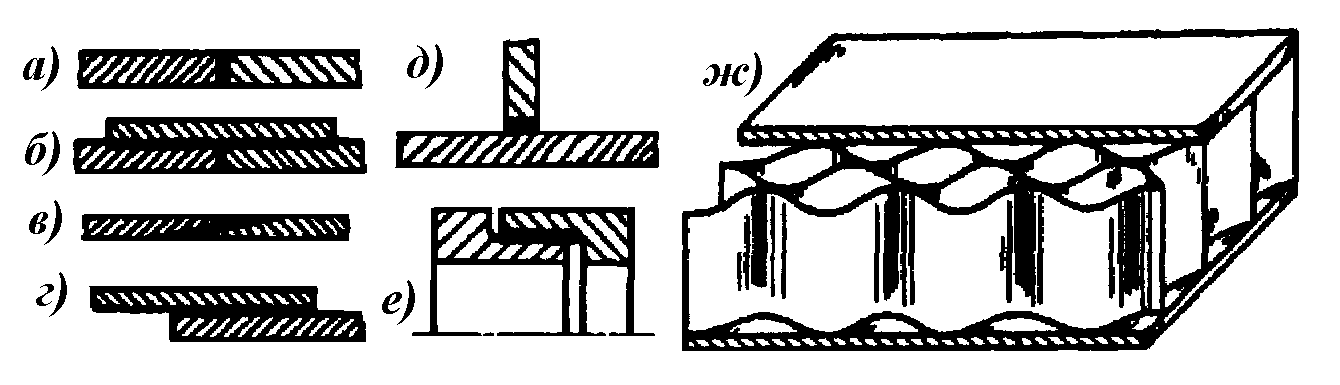

- •13. Конструкция клеевых и паяных соединений.

- •15. Соединения прессовые (с натягом).

- •14. Расчёт клеевых и паяных соединений.

- •16. Расчёт зазоров и натягов в прессовом соединении.

- •17. Расчёт прессовых соединений, нагруженных осевой силой.

- •18. Расчёт прессовых соединений, нагруженных крутящим моментом.

- •19. Расчёт прессовых соединений, нагруженных изгибающим моментом.

- •20. Дополнительные указания к расчёту прессового соединения.

- •21. Конструкции резьбовых соединений. Резьба, геометрические параметры, типы резьб.

- •22. Выбор профиля резьбы.

- •23. Основные типы крепёжных деталей.

- •24. Теория винтовой пары. Условие самоторможения.

- •25. Распределение осевой нагрузки винта по виткам резьбы и способы её выравнивания.

- •27. Расчёт стержня винта, нагруженного внешней растягивающей силой.

- •26. Расчёт резьбы на прочность.

- •28. Расчёт стержня винта, нагруженного только силой затяжки.

- •29. Расчёт болтов, поставленных без зазора.

- •30. Расчёт болтов, поставленных с зазором.

- •31. Расчёт болтов с эксцентрично приложенной нагрузкой.

- •32. Условие герметичности стыков в резьбовых соединениях.

- •33. Конструкции шпоночных соединений.

- •34. Расчёт призматических шпонок.

- •35. Расчёт сегментных шпонок.

- •36. Соединения клиновыми шпонками.

- •37. Соединения тангенциальными шпонками.

- •38. Материал шпонок. Допускаемые напряжения.

- •39. Конструкции зубчатых (шлицевых) соединений.

- •40. Критерии работоспособности и расчёт зубчатых (шлицевых) соединений.

- •44. Силы и силовые зависимости в ременных передачах.

- •43. Основы расчета ременных передач.

- •45. Конструкции клиноременных передач.

- •46. Расчёт ременных передач по допускаемым напряжениям.

- •47. Потери в ременной передаче и кпд.

- •48. Поликлиновые и зубчатоременные передачи.

- •51. Конструкции основных элементов цепной передачи.

- •49. Способы натяжения ремней.

- •52. Звёздочки приводных цепей, материалы звёздочек и цепей.

- •50. Цепные передачи, общие сведения, основные характеристики.

- •54. Критерии работоспособности и расчёта цепных передач.

- •53. Силы в цепной передаче.

- •55. Фрикционные передачи. Общие сведенья, принцип действия, классификация.

- •58. Планетарные передачи, устройство, принцип действия.

- •59. Волновые передачи. Устройство, принцип действия.

- •57. Зубчатые передачи, классификация, материалы.

- •60. Передачи с зацеплением Новикова.

- •56. Основные типы фрикционных передач и вариаторов. Лобовой и торовый вариаторы.

- •1. Прочность, жёсткость и износостойкость дм.

- •2. Контактные напряжения и прочность дм.

Элементами геометрической формы подготовки кромок под сварку (рис. 3, а) являются: угол разделки кромок α; зазор между стыкуемыми кромками а; притупление кромок S; длина скоса листа L при наличии разности толщин металла; смещение кромок относительно друг друга δ.

Угол разделки кромок выполняется при толщине металла более 3 мм, поскольку ее отсутствие (разделки кромок) может привести к непровару по сечению сварного соединения, а также к перегреву и пережогу металла.

Зазор, правильно установленный перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва, если подобран соответствующий режим сварки.

Длиной скоса листа регулируется плавный переход от толстой свариваемой детали к более тонкой, устраняются концентраторы напряжений в сварных конструкциях.

Притупление кромок выполняется для обеспечения устойчивого ведения процесса сварки при выполнении корневого слоя шва.

10. Расчет стыковых сварных соединений, полученных электродуговой сваркой.

Швы этих соединений работают на растяжение или сжатие в зависимости от направления действующей нагрузки. Основным критерием работоспособности стыковых швов является их прочность. Соединение разрушается в зоне термического влияния и рассчитывается по размерам сечения детали по напряжениям, возникающим в материале детали.

Условие прочности:

где

— расчетное и допускаемое напряжения

на растяжение для шва; F — нагрузка,

действующая на шов; δ — толщина детали

(толщину шва принимают равной толщине

детали); lш

— длина шва.

— расчетное и допускаемое напряжения

на растяжение для шва; F — нагрузка,

действующая на шов; δ — толщина детали

(толщину шва принимают равной толщине

детали); lш

— длина шва.

Напряжения перпендикулярно шву:

Напряжение вдоль шва:

lш — расчетная длина косого шва

11. Расчет нахлесточных сварных соединений.

При действии осевой растягивающей (или сжимающей) силы считают, что срез угловых швов происходит по сечению I-I, проходящему через биссектрису прямого угла.

Опасным напряжением считают касательное напряжение, и расчет ведут на срез (напряжениями изгиба пренебрегают). Для нормальных угловых швов длина биссектрисы h = Kcos45 = 0.7K,где h — длина биссектрисы (высота шва в опасном сечении); К — катет шва.

Условие прочности одностороннего лобового шва на срез:

Где — расчетное и допускаемое напряжения

среза для шва; lш

— длина шва; F

— нагрузка, действующая на шов.

— расчетное и допускаемое напряжения

среза для шва; lш

— длина шва; F

— нагрузка, действующая на шов.

Допускаемое усилие для соединения: Р1=Р2=0,7[τ’ср]КL

где К - катет шва; L - весь периметр угловых швов (для лобовых швов L = 1).

12. Расчёт тавровых сварных соединений.

Соединяемые детали в зоне сварных швов перпендикулярны или наклонны друг к другу.

При нагружении изгибающим моментом и силой прочность соединения определяют по формулам:

Для стыкового шва σ = 6М/(δl2)+F/(δl) ≤ [σ’]

Для угловых швов τ = 6М/(2l2βk)+F/(2lβk) ≤ [τ’]

Напряжение в шве от крутящего момента τТ = T/Wp

Напряжение в шве от изгибающего момента τm = M/W

13. Конструкция клеевых и паяных соединений.

Паяные соединения – соединения, образованные за счет химического или физического взаимодействия расплавляемого материала - припоя с соединяемыми кромками деталей. Применение расплавляемого припоя обусловливает нагревание соединяемых деталей.Cущественное отличие пайки – отсутствие оплавления соединяемых поверхностей.

а) встык; б) встык с накладкой; в) в косой стык; г) внахлёстку; д) втавр; е) телескопическое; ж) сотовая конструкция.

Припой - сплав или чистый металл, вводимый в расплавленном состоянии в зазор между соединяемыми деталями. Температура плавления припоя ниже температуры плавления материалов деталей. По конструкции паяные соединения подобны сварным.Преимущественное применение имеют соединения внахлестку. Стыковое соединение и соединение втавр применяют при малых нагрузках.

В отличие от сварки пайка позволяет соединять не только однородные, но и разнородные материалы: черные и цветные металлы, сплавы, керамику, стекло.

Размер зазора в стыке определяет прочность соединения. При малом зазоре лучше проявляется эффект капиллярного течения припоя, процесс растворения материалов деталей в расплавленном припое распространяется на всю толщину паяного шва.

Клеевые соединения. Склеивание - соединение деталей неметаллическим веществом посредством поверхностного схватывания и межмолекулярной связи в клеящем слое.

Клеевые соединения образуются посредством адгезионных сил, возникающих при затвердевании или полимеризации клеевого слоя, наносимого на соединяемые поверхности. Отличие клеевого соединения от паяного заключается в том, что клеи не являются металлами, в то время как припои – либо металлы, либо их сплавы.

Все клеи можно разделить на конструкционные – такие, которые способны выдерживать после затвердевания нагрузку на отрыв и сдвиг, и неконструкционные – соединения, с применением которых не способны длительное время выдерживать нагрузки.

Наибольшее применение получили клеевые соединения внахлестку, реже — встык.

На прочность клеевых соединений влияют характер нагрузки, конструкция соединения, тип и толщина слоя клея (при увеличении толщины прочность падает), технология склеивания, и время (с течением времени прочность некоторых клеев уменьшается).

Клеевое соединение внахлёстку:

15. Соединения прессовые (с натягом).

Прессовые соединения — это соединения цилиндрических деталей с гарантированным натягом. Натяг создается благодаря тому, что охватываемая деталь имеет наружный диаметр больший, чем диаметр отверстия охватывающей детали.Прессовые соединения передают рабочие нагрузки за счет сил трения покоя между сопряженными поверхностями, которые могут быть цилиндрическими и коническими. Преимущественное распространение имеют прессовые соединения по цилиндрическим поверхностям.Нагрузочная способность прессовых соединений определяется преимущественно натягом, который назначают в соответствии с посадками.

Достоинства прессовых соединений: простота и технологичность конструкций за счет отсутствия соединительных деталей, обеспечение хорошего центрирования соединяемых деталей, возможность применения при очень больших осевых нагрузках и вращающих моментах, высокая надежность при ударных нагрузках.

Недостатки прессовых соединений: сложность демонтажа и возможность ослаблениянатяга после разборки, ограниченность нагрузочной способности при вибрационных нагрузках,разрушение сопряженных поверхностей при очень малых колебательных относительных перемещениях.

Примеры применения прессовых соединений: колесные центры и бандажи железнодорожного подвижного состава, центры и венцы зубчатых и червячных колес, крепление на валу вращающихся колец подшипников качения.

Прессовые соединения могут быть получены тремя способами: продольной сборкойпутем запрессовки осевой силой; поперечной сборкой за счет нагрева или охлаждения одной из деталей; комбинированной, при которой одновременно с действием осевой силы в зону контакта сопрягаемых деталей подается масло под высоким давлением для получения необходимой поперечной деформации.

14. Расчёт клеевых и паяных соединений.

Расчет клеевых соединений на прочность. Соединения внахлестку. При действии растягивающей или сжимающей силы F расчет производят на сдвиг (срез) по формуле

Где τсд и [τсд] — расчетное и допускаемое напряжения на сдвиг; F — нагрузка, действующая на соединение; Асд — площадь сдвига (среза).

Расчет прочности паяных соединений аналогичен расчету сварных. Для стыковых соединений

σ = F/(δb) ≤ [σ'],

для нахлесточных соединений

τ = F/(bl) ≤ [τ'],

где [σ'] и [τ'] – допускаемые напряжения в паяном шве,b - ширина соединенных деталей.

При соединении стальных деталей прочность материала деталей обычно больше прочности материала шва. В подобных случаях условие равнопрочности можно обеспечить только для нахлесточных соединений. Значение нахлестки по условию равнопрочности

l = [σ]δ / [τ'],

где [σ] – допускаемое напряжение для материала деталей.

16. Расчёт зазоров и натягов в прессовом соединении.

У посадок с натягом неподвижность сопрягаемых деталей под действием нагрузок обеспечивается силами трения, возникающими при упругой деформации деталей, создаваемой натягом. Минимальный допускаемый натяг определяется исходя из возможных наибольших сил, действующих на сопряжение, а максимальный натяг рассчитывается из условий прочности деталей.

Разность между диаметром вала и внутренним диаметром втулки до сборки называется натягом N. При запрессовке деталей происходит растяжение втулки на величину ND (рис. 1.12) и одновременно сжатие вала на величину Nd , при этом:

N = ND+Nd

Известны зависимости: ND/D = pC1 / E1 , ND/D = pC2 / E2

где р – давление на поверхности контакта сопрягаемых деталей, Н/м2; D – номинальный диаметр, м; E1, E2 – модули упругости материала втулки и вала, H/м2; C1, C2 – коэффициенты, определяемые по формулам:

где d1, d2 – диаметры, м; μ1, μ2 – коэффициенты Пуассона (для стали μ ≈ 0.3, для чугуна μ ≈ 0.5).

Подставив, получим наименьший натяг:

Nmin = Pmin*D ((C1/E1) + (C2/E2 ))

Минимальное давление на поверхность контакта Pmin определяется из условия обеспечения неподвижности сопряжения при действии на него:

• максимальной осевой силы P: Pmin ≥ P/πD*I*f1

где f1 – коэффициент трения при продольном смещении деталей; l – длина сопряжения;

• максимального крутящего момента Mкр: Pmin ≥ 2*Mкр/πD2*I*f2

где f2 – коэффициент трения при относительном вращении деталей;

• крутящего момента Mкр и осевой силы P:

Nmax - Наибольший натяг.

Максимальное давление рmax определяется из условия прочности сопрягаемых деталей. В качестве pmax берется меньшее из допустимых значений давлений – рдоп, которые рассчитываются по следующим формулам:

где σTD ; σTd - пределы текучести материала деталей при растяжении, H/м