- •2. Контактные напряжения и прочность дм.

- •1. Прочность, жёсткость и износостойкость дм.

- •3. Металлические машиностроительные материалы.

- •5. Классификация соединений.

- •7. Расчёт заклёпочных соединений.

- •6. Конструкция заклёпочных соединений.

- •4. Неметаллические машиностроительные материалы.

- •8. Узел фермы. Условия проектирования.

- •9. Конструкция сварных соединений.

- •10. Расчет стыковых сварных соединений, полученных электродуговой сваркой.

- •11. Расчет нахлесточных сварных соединений.

- •12. Расчёт тавровых сварных соединений.

- •13. Конструкция клеевых и паяных соединений.

- •15. Соединения прессовые (с натягом).

- •14. Расчёт клеевых и паяных соединений.

- •16. Расчёт зазоров и натягов в прессовом соединении.

- •17. Расчёт прессовых соединений, нагруженных осевой силой.

- •18. Расчёт прессовых соединений, нагруженных крутящим моментом.

- •19. Расчёт прессовых соединений, нагруженных изгибающим моментом.

- •20. Дополнительные указания к расчёту прессового соединения.

- •21. Конструкции резьбовых соединений. Резьба, геометрические параметры, типы резьб.

- •22. Выбор профиля резьбы.

- •23. Основные типы крепёжных деталей.

- •24. Теория винтовой пары. Условие самоторможения.

- •25. Распределение осевой нагрузки винта по виткам резьбы и способы её выравнивания.

- •27. Расчёт стержня винта, нагруженного внешней растягивающей силой.

- •26. Расчёт резьбы на прочность.

- •28. Расчёт стержня винта, нагруженного только силой затяжки.

- •29. Расчёт болтов, поставленных без зазора.

- •30. Расчёт болтов, поставленных с зазором.

- •31. Расчёт болтов с эксцентрично приложенной нагрузкой.

- •32. Условие герметичности стыков в резьбовых соединениях.

- •33. Конструкции шпоночных соединений.

- •34. Расчёт призматических шпонок.

- •35. Расчёт сегментных шпонок.

- •36. Соединения клиновыми шпонками.

- •37. Соединения тангенциальными шпонками.

- •38. Материал шпонок. Допускаемые напряжения.

- •39. Конструкции зубчатых (шлицевых) соединений.

- •40. Критерии работоспособности и расчёт зубчатых (шлицевых) соединений.

- •44. Силы и силовые зависимости в ременных передачах.

- •43. Основы расчета ременных передач.

- •45. Конструкции клиноременных передач.

- •46. Расчёт ременных передач по допускаемым напряжениям.

- •47. Потери в ременной передаче и кпд.

- •48. Поликлиновые и зубчатоременные передачи.

- •51. Конструкции основных элементов цепной передачи.

- •49. Способы натяжения ремней.

- •52. Звёздочки приводных цепей, материалы звёздочек и цепей.

- •50. Цепные передачи, общие сведения, основные характеристики.

- •54. Критерии работоспособности и расчёта цепных передач.

- •53. Силы в цепной передаче.

- •55. Фрикционные передачи. Общие сведенья, принцип действия, классификация.

- •58. Планетарные передачи, устройство, принцип действия.

- •59. Волновые передачи. Устройство, принцип действия.

- •57. Зубчатые передачи, классификация, материалы.

- •60. Передачи с зацеплением Новикова.

- •56. Основные типы фрикционных передач и вариаторов. Лобовой и торовый вариаторы.

- •1. Прочность, жёсткость и износостойкость дм.

- •2. Контактные напряжения и прочность дм.

38. Материал шпонок. Допускаемые напряжения.

Шпонки изготовляются из сталей марок Ст5, Ст6 или из сталей марок 45, 50.

Допускаемое напряжение на смятие берется для материала той из деталей соединения, механические свойства которой оказываются ниже. При ориентировочных расчетах для стальных деталей можно принимать [σ]см = 0,5σТ где σТ — предел текучести материала в кг/см2. Допускаемые напряжения на срез для материала шпонок берутся равными [σ]ср = 0,25σТ.

Стандартные шпонки изготовляют из чистотянутых стальных прутков – углеродистой или легированной стали с пределом прочности σb не ниже 500 МПа. Значение допускаемых напряжений зависит от режима работы, прочности материала вала и втулки (ступицы).

Для неподвижных соединений допускают:

при переходных посадках [σ]см = 80 .. 150 МПа;

при посадках с натягом [σ]см = 110 .. 200 МПа.

Меньшие значения [σ]см для чугунных ступиц и при резких изменениях нагрузки. В подвижных (в осевом направлении) соединениях допускаемые напряжения значительно снижают в целях предупреждения задира и ограничения износа. При этом принимают [σ]см = 20 – 30 МПа.

39. Конструкции зубчатых (шлицевых) соединений.

Шлицевые соединения валов со ступицами (зубчатых колес, шкивов и т. п.) применяют для передачи вращающего момента. На валу изготовляют выступы (зубья), входящие во впадины (шлицы) ступицы.

Различают шлицевые соединения неподвижные и подвижные с возможностью перемещения деталей вдоль оси под нагрузкой или без нагрузки. (Например, шлицевые соединения сверлильных шпинделей станков, карданных валов автомобилей и др.).

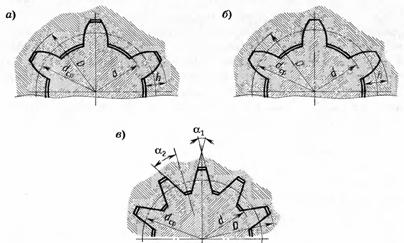

В машиностроении применяют прямобочные, эвольвентные и треугольные шлицы.

В настоящее время наиболее распространены давно применяемые прямобочные шлицевые соединения (около 80%). В поперечном сечении профиль прямобочных шлицев очерчивается окружностью выступов зубьев D, окружностью впадин d, и прямыми, определяющими постоянную толщину зубьев b. Стандартом предусмотрены три серии соединений: легкая, средняя и тяжелая. С переходом от легкой к средней и тяжелой сериям при одном и том же внутреннем диаметре d, увеличивают наружный диаметр D и число зубьев z, что повышает несущую способность соединений. Соединения с прямобочными шлицами выполняют с центрированием по наружному диаметру D, по внутреннему диаметру d, и по боковым граням b.

Более перспективны соединения с эвольвентными зубьями (шлицами). Их выполняют с центрированием по боковым, рабочим поверхностям или по наружному диаметру. Профиль эвольвентных шлицев очерчивается, как и профиль зубьев эвольвентных зубчатых колес, окружностью вершин, окружностью впадин и эвольвентами с углом зацепления 30° (у зубчатых колес 20°) при уменьшенной высоте зуба h = m (у зубчатых колес h = 2,25m).

40. Критерии работоспособности и расчёт зубчатых (шлицевых) соединений.

Боковые поверхности зубьев шлицевого соединения работают на смятие, а основание их – на изгиб и срез.

Условие прочности

Где Р = 2Мк/dср – окружная сила, действующая на зубья, кгс

dср — средний диаметр соединения, см;

Мк— момент, передаваемый шлицевым соединением, кгс•см ;

z — число зубьев;

Для применяемых соотношений элементов шлицевых соединений основным является расчет на смятие: 103Тmax/φ F l rср ≤ [σсм]

где Т – наибольший допустимый вращающий момент, передаваемый соединением, Нм;

φ=(0,7…0,8) - коэффициент, учитывающий неравномерность распределения нагрузок по рабочим поверхностям зубьев; обычно принимают φ=0,75;

F - площадь всех боковых поверхностей зубьев с одной стороны на 1 мм длины, мм2/мм

F = z [(Dв - dа)/2(f + r)] для прямобочных (прямоугольных) зубьев;

здесь z - число зубьев; Dв - наружный диаметр зубьев вала, мм; dа - диаметр отверстия шлицевой втулки, мм; f - размер фаски, мм; r - радиус закругления, мм;

F = 0,8mz – для эвольвентных зубьев; m -модуль, мм;

F = (Dв + dа) /2l для треугольных зубьев; l - рабочая длина зуба, мм;

rср = (Dв + dа)/4 для прямобочных (прямоугольных) зубьев;

rср = 0,5da для эвольвентных и треугольных зубьев;

[σсм] – допускаемое напряжение на смятие, МПа.

Основными критериями работоспособности зубчатых передач являются изгибная и контактная прочность. Расчеты по критерию износостойкости и заедания для передач общемашиностроительного применения не распространены, и их обеспечение достигается технологическими и конструктивными мероприятиями: увеличением твердости контактирующих поверхностей, защитой от попадания абразивных частиц в зону контакта, применением смазочных материалов с повышенной вязкостью и др.

41. Механические передачи. Классификация, основные параметры и характеристики. Механическая передача – устройство для передачи механического движения от двигателя к исполнительным органам машины. Может осуществляться с изменением значения и направления скорости движения, с преобразованием вида движения. Такие устройства применяют, т.к. нецелесообразно, а иногда и невозможно непосредственно соединить рабочий орган машины с валом двигателя.

Механические передачи вращательного движения делятся:

- по способу передачи движения от ведущего звена к ведомому на передачи трением (фрикционные, ременные) и зацеплением (цепные, зубчатые, червячные);

- по соотношению скоростей ведущего и ведомого звеньев на замедляющие (редукторы) и ускоряющие (мультипликаторы);

- по взаимному расположению осей ведущего и ведомого валов на передачи с параллельными, пресекающимися и перекрещивающимися осями валов.

Замедляющие передачи получили большее распространение по сравнению с ускоряющими. Потому что скорости вращения валов двигателей различного вида, как правило, значительно выше скоростей валов рабочих машин. Более быстроходные двигатели имеют меньшие размеры по сравнению с тихоходными двигателями той же мощности. Из всех типов передач наиболее распространенными являются зубчатые.

В каждой передаче различают два основных вала: входной и выходной, или ведущий и ведомый. Между этими валами в многоступенчатых передачах располагаются промежуточные валы.

Основные характеристики передач:

- мощность Р1 на входе и Р2 на выходе, Вт; мощность может быть выражена через окружную силу Ft (Н) и окружную скорость V (м/с) колеса, шкива, барабана и т.п.: Р = FtV;

- быстроходность, выражающаяся частотой вращения n1 на входе и n2 на выходе, мин–1, или угловыми скоростями ω1 и ω2 , с-1;

В ременной передаче возникают два вида скольжения: упругое и буксование. Упругое скольжение неизбежно при нормальной работе передачи. В процессе работы напряжение ремня на ведущем шкиве падает, ремень укорачивается и отстает от шкива. Возникает упругое скольжение. На ведомом шкиве натяжение ремня падает, и тоже возникает упругое скольжение. Упругое скольжение возникает в результате разности натяжений ведущей и ведомой ветви. По мере роста окружной силы Ft = 2T/d , ремень начинает скользить по всей длине дуги обхвата, то есть по всей поверхности касания ремня с ведущим шкивом, то есть буксует. Ведомый шкив при этом останавливается, КПД падает до нуля. Упругое скольжение характеризуется коэффициентом скольжения ξ = (v1–v2)/v1, который представляет потерю скорости на шкивах, а, следовательно, непостоянство передаточного отношения. Поэтому передаточное число ременной передачи определяется по формуле:

44. Силы и силовые зависимости в ременных передачах.

Для создания трения между ремнем и шкивом ремню после установки создают предварительное натяжение F0 (а).

После приложения основной нагрузки происходит перераспределение натяжений в ветвях ремня. Ветвь, набегающая на ведущий шкив (ведущая) натягивается F1, натяжение в ведомой ветви уменьшается F2 (б). Силы натяжения ветвей ремня Fn нагружают валы и подшипники, что является недостатком ременных передач.

После приложения основной нагрузки происходит перераспределение натяжений в ветвях ремня. Ветвь, набегающая на ведущий шкив (ведущая) натягивается F1, натяжение в ведомой ветви уменьшается F2 (б). Силы натяжения ветвей ремня Fn нагружают валы и подшипники, что является недостатком ременных передач.

43. Основы расчета ременных передач.

Работоспособность ременных передач определяется их тяговой способностью и долговечностью ремня. В первом случае ремень теряет тяговую способность из-за буксования в связи с недостаточной прочностью сцепления ремня со шкивом. Во втором случае выход из строя ремённой передачи связан с усталостным разрушением ремня. Оба этих обстоятельства учитываются в условии работоспособности: σt = Ft/A ≤ [σt]

где Ft - окружное усилие; σt - полезное напряжение, параметр, характеризующий тяговую способность передачи; А - площадь поперечного сечения ремня или комплекта ремней; [σ] - допускаемое полезное напряжение, определяемое по данным усталостных испытаний и формуле

[σt] = [σt0] Cp Ca

где [σt0] - допускаемое полезное напряжение при стандартных условиях работы; Ср - коэффициент динамичности, учитывающий влияние на тяговую способность ремня режима работы передачи, принимается равным 1,0... 1,6; Ca - коэффициент влияния угла охвата на тяговую способность, принимается в пределах 0,57 ... 1,0.

Расчёт тяговой способности передач с нормальным и узким клиновым ремнём сводится к определению требуемого числа ремней

z = Ft Cz/(A1[σt]) = PCz/[P]

где А1 - площадь сечения одного ремня; Сz - коэффициент, учитывающий неравномерность распределения нагрузки между ремнями в комплекте, Сz = 0,85-1,0; Р - мощность, передаваемая передачей, [P]- мощность, допускаемая на один ремень.

Расчёт тяговой способности плоскоремённой передачи сводится к определению ширины ремня: b = Ft/(δ[σt]), где δ - толщина ремня, принимается кратной толщине; δ1 - прокладки ремня, При расчётах принимают [σt0]=[p0]/δ1, где [p0]=55...300 Н/мм и зависит от марки ткани ремня.

Критерии работоспособности и расчета. Опыт эксплуатации передач в различных машинах и механизмах показал, что работоспособность передач ограничивается преимущественно тяговой способностью, определяемой силой трения между ремнем и шкивом, долговечностью ремня, которая в условиях нормальной эксплуатации ограничивается разрушением ремня от усталости.

42. Ременные передачи. Общие сведения. Ремённая передача — это передача механической энергии при помощи гибкого элемента — приводного ремня, за счёт сил трения или сил зацепления (зубчатые ремни). Может иметь как постоянное, так и переменное передаточное число (вариатор), валы которого могут быть с параллельными, пересекающимися и со скрещивающимися осями

Ременная передача состоит из двух шкивов, закрепленных на валах, и охватывающего их ремня. Ремень надет на шкивы с определенным натяжением, обеспечивающим трение между ремнем и шкивами, достаточное для передачи мощности от ведущего шкива к ведомому.

В зависимости от формы поперечного сечения ремня различают: плоскоременную, клиноременную и круглоременную (рис. 2.16, а – в) передачи.

Ременные передачи применяют преимущественно в тех случаях, когда по условиям конструкции валы расположены на значительных расстояниях. Мощность современных передач не превышает 50 кВт.

В многоступенчатых приводах ременную передачу применяют обычно в качестве быстроходной ступени, устанавливая ведущий шкив на валу двигателя. В таком случае габариты и масса передачи будут наименьшими.

- передаточное отношение – отношение угловой скорости ведущего звена к угловой скорости ведомого звена: u = ω1/ω2 = n1/n2.

при u > 1, n1 > n2 – передача понижающая, или редуктор,

при u < 1, n1 < n2 – передача повышающая, или мультипликатор;

- коэффициент полезного действия (КПД): η = Р2/Р1, или η = (1-Рr)/Р1

где Рr – мощность, потерянная в передаче.

Одноступенчатые передачи имеют следующие КПД: фрикционные – 0,85…0,9; ременные – 0,90…0,95; зубчатые – 0,95…0,99; червячные – 0,7…0,9; цепные – 0,92…0,95;

- моменты на валах. Моменты Т1 (Н·м) на ведущем и Т2 на ведомом валах определяют по мощности (кВт) и частоте вращения (об./мин) или угловой скорости (с-1): Т1 = 9550Р1/n1, T2 = 9550P2/n2, T1 = P1/ω1

где ω1 = πn1/30.

Связь между вращающими моментами на ведущем Т1 и ведомом Т2 валах выражается через передаточное отношение u и КПД η:

Т2 = Т1 η u.