- •Глава 4. Обработка заготовок на станках токарной группы

- •1. Характеристика метода точения

- •2. Токарные резцы

- •3. Приспособления для обработки заготовок на токарных станках

- •4. Обработка заготовок на токарно-винторезных станках

- •5. Обработка заготовок на токарно-револьверных станках

- •6. Обработка заготовок на токарно-карусельных станках

- •7. Обработка заготовок на многорезцовых токарных полуавтоматах

- •8. Обработка заготовок на токарных одношпиндельных автоматах

- •9. Обработка заготовок на токарных многошпиндельных автоматах и полуавтоматах

- •10. Технологические требования к конструкциям деталей машин, обрабатываемых на станках токарной группы

- •Глава 5. Обработка заготовок на строгальных станках

- •1. Характеристика метода строгания

- •2. Режим резания. Силы резания

- •3. Строгальные и долбежные резцы

- •4. Приспособления для обработки заготовок на строгальных станках

- •5. Обработка поверхностей заготовок на строгальных и долбежных станках

- •6. Технологические требования к конструкциям деталей машин, обрабатываемых на строгальных и долбежных станках

- •1. Характеристика метода сверления

- •2. Режим резания. Силы резания

- •3. Режущий инструмент

- •4. Приспособления для обработки заготовок на сверлильных станках

- •5. Обработка поверхностей заготовок на вертикальносверлильных станках

- •6. Обработка поверхностей заготовок на радиально-сверлильных станках

- •7. Обработка поверхностей заготовок на агрегатных станках

- •8. Сверление глубоких отверстий

- •9. Технологические требования к конструкциям деталей машин, обрабатываемых на сверлильных станках

- •Глава 7. Обработка заготовок на расточных станках

- •1. Характеристика метода растачивания

- •2. Режим резания

- •3. Режущий инструмент

- •4. Приспособления для обработки заготовок на расточных станках

- •5. Обработка поверхностей заготовок на горизонтально-расточных станках

- •6. Обработка поверхностей заготовок на координатно-расточных станках

- •7. Обработка поверхностей заготовок на алмазно-расточных станках

- •8. Технологические требования к конструкциям деталей машин, обрабатываемых на расточных станках

- •Глава 8. Обработка заготовок на фрезерных станках

- •1. Характеристика метода фрезерования

- •2. Режим резания. Силы резания

- •3. Типы фрез

- •4. Приспособления для обработки заготовок на фрезерных станках

- •5. Обработка поверхностей заготовок на горизонтально-фрезерных и вертикально-фрезерных станках

- •6. Обработка поверхностей заготовок на продольно-фрезерных станках

- •7. Обработка поверхностей заготовок на фрезерных станках непрерывного действия

- •8. Обработка поверхностей заготовок на конировально-фрезерных станках

- •9. Технологические требования к конструкциям деталей машин, обрабатываемых на фрезерных станках

- •Глава 9. Обработка заготовок на протяжных станках

- •1. Характеристика метода протягивания

- •2. Режим резания

- •3. Протяжки

- •4. Силы резания и мощность при протягивании

- •5. Обработка поверхностей заготовок на протяжных станках

- •6. Технологические требования к конструкциям деталей машин, обрабатываемых на протяжных станках

- •Глава 10. Обработка заготовок зубчатых колес на зуборезных станках

- •1. Формообразование профилей зубьев зубчатых колес

- •2. Режущие инструменты для нарезания зубчатых колес по методу обкатки

- •3. Нарезание зубчатых колес на зубофрезерных станках

- •4. Нарезание зубчатых колес на зубодолбежных станках

- •5. Нарезание конических колес с прямыми зубьями на зубострогальных станках

- •6. Нарезание конических колес с круговыми зубьями на зуборезных станках

- •7. Технологические требования к конструкциям зубчатых колес

- •Глава 11. Обработка заготовок на шлифовальных станках

- •1. Характеристика метода шлифования

- •3. Основные схемы шлифования

- •4. Абразивные инструменты

- •5. Износ и правка шлифовальных кругов

- •6. Испытания и балансировка шлифовальных кругов

- •7. Обработка заготовок на круглошлифовальных станках

- •8. Обработка заготовок на внутришлифовальных станках

- •9. Обработка заготовок на бесцентрово-шлифовальных станках

- •10. Обработка заготовок на плоскошлифовальных станках

- •11. Обработка заготовок на специализированных и заточных станках

- •12. Технологические требования, предъявляемые к заготовкам, обрабатываемым на шлифовальных станках

- •Глава 12. Методы отделочной обработки поверхностей заготовок

- •1. Общие сведения

- •2. Методы отделки поверхностей чистовыми резцами и шлифовальными кругами

- •3. Полирование заготовок

- •4 . Абразивно-жидкостная отделка

- •5. Притирка поверхностей

- •6. Хонингование

- •7. Суперфиниш

- •8. Зубозакругление

- •9. Зубошевингование

- •10. Зубохонингование

- •11. Зубошлифование

- •12. Зубопритирка

- •Глава 13. Методы обработки заготовок без снятия стружки

- •1. Общие сведения о чистовой обработке пластическим деформированием

- •2. Обкатывание и раскатывание поверхностей заготовок

- •3. Алмазное выглаживание

- •4. Калибрование отверстий

- •5. Вибронакатывание

- •6. Обкатывание зубчатых колес

- •7. Накатывание резьб, шлицевых валов и зубчатых колес

- •8. Накатывание рифлений и клейм

- •9. Упрочняющая обработка поверхностей деталей

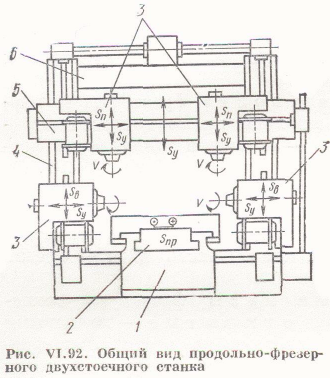

6. Обработка поверхностей заготовок на продольно-фрезерных станках

На продольно-фрезерных станках фрезеруют поверхности заготовок большой массы и размеров (типа станин, корпусов, коробок передач, рамных конструкций и т. п.) торцовыми и концевыми фрезами. Продольно-фрезерные станки строят одностоечными и двухстоечными с длиной стола 1250—12 000 мм и шириной 400—5000 мм.

Н а

рис. VI.92

приведен общий вид продольно-фрезерного

двухстоечного станка. Стол станка 2,

на

котором устанавливают з

а

рис. VI.92

приведен общий вид продольно-фрезерного

двухстоечного станка. Стол станка 2,

на

котором устанавливают з аготовку,

имеет только одно продольное перемещение

по направляющим станины 1.

На

каждой стойке 4

расположены

фрезерные головки 3,

которые

могут перемещаться по их направляющим

вверх и вниз. В верхней части стойки

соединены поперечиной 6,

что

повышает общую жесткость станка. По

вертикальным направляющим стоек

перемещается траверса 5. Две верхних

фрезерных головки 3

перемещаются

по направляющим траверсы и могут

поворачиваться на угол до ±30°. Шпиндель

каждой фрезерной головки может выдвигаться

в осевом направлении на 100—200 мм.

аготовку,

имеет только одно продольное перемещение

по направляющим станины 1.

На

каждой стойке 4

расположены

фрезерные головки 3,

которые

могут перемещаться по их направляющим

вверх и вниз. В верхней части стойки

соединены поперечиной 6,

что

повышает общую жесткость станка. По

вертикальным направляющим стоек

перемещается траверса 5. Две верхних

фрезерных головки 3

перемещаются

по направляющим траверсы и могут

поворачиваться на угол до ±30°. Шпиндель

каждой фрезерной головки может выдвигаться

в осевом направлении на 100—200 мм.

Вследствие отсутствия консоли станки этого типа имеют большую жесткость, что позволяет работать на повышенных режимах резания.

На рис. VI.93 показан пример одновременного фрезерования нескольких плоскостей концевой и торцовыми фрезами на двухстоечном продольно-фрезерном станке.

7. Обработка поверхностей заготовок на фрезерных станках непрерывного действия

На фрезерных станках непрерывного действия фрезеруют плоские поверхности при обработке больших партий заготовок по методу непрерывного торцового Фрезерования. Их подразделяют на карусельно-фрезерные и барабанно-фрезерные.

Общий

вид карусельно-фрезерного станка показан

на рис. VI.94.

На станице 1

смонтирована стойка 2,

по вертикальным  направляющим

которой перемещается фрезерная головка

3

с

двумя шпинделями, один из которых

предназначен для чистовой обработки.

Оба шпинделя имеют общий привод, но

могут настраиваться на различные числа

оборотов. На круглом столе 4

(карусели)

с вертикальной осью вращения в

приспособлениях устанавливают заготовки.

Круглый стол имеет салазки 5

для

установки его на направляющих станины.

Заготовки устанавливают и снимают со

стола без остановки станка; фрезерование

ведется непрерывно.

направляющим

которой перемещается фрезерная головка

3

с

двумя шпинделями, один из которых

предназначен для чистовой обработки.

Оба шпинделя имеют общий привод, но

могут настраиваться на различные числа

оборотов. На круглом столе 4

(карусели)

с вертикальной осью вращения в

приспособлениях устанавливают заготовки.

Круглый стол имеет салазки 5

для

установки его на направляющих станины.

Заготовки устанавливают и снимают со

стола без остановки станка; фрезерование

ведется непрерывно.

Карусельно-фрезерные станки выпускают со столами диаметром 750—2000 мм.

Особенностью барабанно-фрезерных станков является наличие барабана с горизонтальной осью вращения. На гранях барабана в приспособлениях устанавливают заготовки, которым медленным вращением барабана сообщают круговую подачу. Станки имеют одну или несколько фрезерных головок.

8. Обработка поверхностей заготовок на конировально-фрезерных станках

На копировально-фрезерных станках фрезеруют сложные контуры на заготовках по копиру концевыми фрезами. Различают контурное и объемное копировальное фрезерование.

Контурное копировальное фрезерование применяют для получения плоских фасонных поверхностей замкнутого криволинейного контура с прямолинейной образующей (например, плоских кулачков, шаблонов и т. п.). Объемное копировальное фрезерование применяют для получения объемных фасонных поверхностей (например, лопаток турбин, пресс-форм и т. п.).

При контурном копировальном фрезеровании заготовке или фрезе одновременно сообщают движение в двух координатных направлениях X и У (продольную и поперечную подачи) по заданной программе — кривой копира (рис. VI.95, а). Одна из подач является задающей (на схеме — продольная) »3, которая в процессе фрезерования контура остается постоянной; другая — следящая (на схеме — поперечная) $с зависит от формы копира. Профиль обрабатываемой поверхности зависит от соотношения задающей и следящей подач.

Р езультирующая

подача s,

иными словами — скорость перемещения

фрезы по заготовке, должна совпадать

со скоростью перемещения щупа по копиру

и в каждый момент времени должна быть

направлена по касательной к профилю

копира в точке его касания со щупом.

езультирующая

подача s,

иными словами — скорость перемещения

фрезы по заготовке, должна совпадать

со скоростью перемещения щупа по копиру

и в каждый момент времени должна быть

направлена по касательной к профилю

копира в точке его касания со щупом.

Объемные фасонные поверхности (объемное копирование, рис. VI.95, б) фрезеруют последовательно отдельными фасонными строчками (полосками). Ширина строчки соответствует диаметру концевой фрезы. После фрезерования одной фасонной строчки по принципу контурного копирования фрезе сообщают подачу в направлении оси 7, (строчечную подачу sz), равную ширине строчки. Следующую фасонную строчку фрезеруют в обратном направлении по отношению к уже обработанной; при этом направление задающей подачи изменяется на обратное. Фасонные строчки располагаются в параллельных вертикальных (в приведенной схеме) или горизонтальных плоскостях.

В современных копировально-фрезерных станках используют механические, электромеханические и гидравлические следящие системы. В копировально-фрезерных станках с механической следящей системой изменение формы копира (задающего устройства) передается на щуп, жестко связанный с фрезой. В отличие от станков с механической следящей системой, в которых сила резания воспринимается копиром, в станках с электромеханической или гидравлической следящими системами щуп, перемещаясь по копиру, подает через усилительное устройство команды исполнительным механизмам, перемещающим рабочие органы станка.

Малые давления щупа на копир позволяют фрезеровать крутые профили, изготовлять копиры из мягких, легко обрабатываемых материалов, обрабатывать на оптимальных режимах резания и обеспечивать высокую точность и малую шероховатость обработанной поверхности.

Н а

рис. VI.96

показан общий вид копировально-фрезерного

станка для объемного копирования. По

направляющим станины 1

в

продольном направлении перемещается

вертикальный стол 6.

На

столе устанавливают приспособления

для закрепления заготовки и копира. На

стойке 2

смонтирована

фрезерная головка 3,

перемещающаяся

по вертикальным направляющим стойки.

Фрезерная головка и жестко скрепленное

с ней следящее устройство 4

со

щупом 5

могут

перемещаться вдоль оси шпинделя. Во

время работы станка щуп 5 с усилием 1,5—

2,0 Н прижимается к копиру. При изменении

усилия в следящем устройстве 4

возникают

электрические сигналы, которые управляют

движением фрезерной головки и обеспечивают

поперечную (следящую) подачу фрезы в

соответствии с профилем копира.

а

рис. VI.96

показан общий вид копировально-фрезерного

станка для объемного копирования. По

направляющим станины 1

в

продольном направлении перемещается

вертикальный стол 6.

На

столе устанавливают приспособления

для закрепления заготовки и копира. На

стойке 2

смонтирована

фрезерная головка 3,

перемещающаяся

по вертикальным направляющим стойки.

Фрезерная головка и жестко скрепленное

с ней следящее устройство 4

со

щупом 5

могут

перемещаться вдоль оси шпинделя. Во

время работы станка щуп 5 с усилием 1,5—

2,0 Н прижимается к копиру. При изменении

усилия в следящем устройстве 4

возникают

электрические сигналы, которые управляют

движением фрезерной головки и обеспечивают

поперечную (следящую) подачу фрезы в

соответствии с профилем копира.

Объемные поверхности фрезеруют вертикальными или горизонтальными строчками.

Например, при фрезеровании вертикальными строчками задающую (вертикальную) подачу сообщают фрезерной головке. После фрезерования каждой вертикальной строчки стол перемещают в продольном направлении на ширину строчки.