- •Глава 4. Обработка заготовок на станках токарной группы

- •1. Характеристика метода точения

- •2. Токарные резцы

- •3. Приспособления для обработки заготовок на токарных станках

- •4. Обработка заготовок на токарно-винторезных станках

- •5. Обработка заготовок на токарно-револьверных станках

- •6. Обработка заготовок на токарно-карусельных станках

- •7. Обработка заготовок на многорезцовых токарных полуавтоматах

- •8. Обработка заготовок на токарных одношпиндельных автоматах

- •9. Обработка заготовок на токарных многошпиндельных автоматах и полуавтоматах

- •10. Технологические требования к конструкциям деталей машин, обрабатываемых на станках токарной группы

- •Глава 5. Обработка заготовок на строгальных станках

- •1. Характеристика метода строгания

- •2. Режим резания. Силы резания

- •3. Строгальные и долбежные резцы

- •4. Приспособления для обработки заготовок на строгальных станках

- •5. Обработка поверхностей заготовок на строгальных и долбежных станках

- •6. Технологические требования к конструкциям деталей машин, обрабатываемых на строгальных и долбежных станках

- •1. Характеристика метода сверления

- •2. Режим резания. Силы резания

- •3. Режущий инструмент

- •4. Приспособления для обработки заготовок на сверлильных станках

- •5. Обработка поверхностей заготовок на вертикальносверлильных станках

- •6. Обработка поверхностей заготовок на радиально-сверлильных станках

- •7. Обработка поверхностей заготовок на агрегатных станках

- •8. Сверление глубоких отверстий

- •9. Технологические требования к конструкциям деталей машин, обрабатываемых на сверлильных станках

- •Глава 7. Обработка заготовок на расточных станках

- •1. Характеристика метода растачивания

- •2. Режим резания

- •3. Режущий инструмент

- •4. Приспособления для обработки заготовок на расточных станках

- •5. Обработка поверхностей заготовок на горизонтально-расточных станках

- •6. Обработка поверхностей заготовок на координатно-расточных станках

- •7. Обработка поверхностей заготовок на алмазно-расточных станках

- •8. Технологические требования к конструкциям деталей машин, обрабатываемых на расточных станках

- •Глава 8. Обработка заготовок на фрезерных станках

- •1. Характеристика метода фрезерования

- •2. Режим резания. Силы резания

- •3. Типы фрез

- •4. Приспособления для обработки заготовок на фрезерных станках

- •5. Обработка поверхностей заготовок на горизонтально-фрезерных и вертикально-фрезерных станках

- •6. Обработка поверхностей заготовок на продольно-фрезерных станках

- •7. Обработка поверхностей заготовок на фрезерных станках непрерывного действия

- •8. Обработка поверхностей заготовок на конировально-фрезерных станках

- •9. Технологические требования к конструкциям деталей машин, обрабатываемых на фрезерных станках

- •Глава 9. Обработка заготовок на протяжных станках

- •1. Характеристика метода протягивания

- •2. Режим резания

- •3. Протяжки

- •4. Силы резания и мощность при протягивании

- •5. Обработка поверхностей заготовок на протяжных станках

- •6. Технологические требования к конструкциям деталей машин, обрабатываемых на протяжных станках

- •Глава 10. Обработка заготовок зубчатых колес на зуборезных станках

- •1. Формообразование профилей зубьев зубчатых колес

- •2. Режущие инструменты для нарезания зубчатых колес по методу обкатки

- •3. Нарезание зубчатых колес на зубофрезерных станках

- •4. Нарезание зубчатых колес на зубодолбежных станках

- •5. Нарезание конических колес с прямыми зубьями на зубострогальных станках

- •6. Нарезание конических колес с круговыми зубьями на зуборезных станках

- •7. Технологические требования к конструкциям зубчатых колес

- •Глава 11. Обработка заготовок на шлифовальных станках

- •1. Характеристика метода шлифования

- •3. Основные схемы шлифования

- •4. Абразивные инструменты

- •5. Износ и правка шлифовальных кругов

- •6. Испытания и балансировка шлифовальных кругов

- •7. Обработка заготовок на круглошлифовальных станках

- •8. Обработка заготовок на внутришлифовальных станках

- •9. Обработка заготовок на бесцентрово-шлифовальных станках

- •10. Обработка заготовок на плоскошлифовальных станках

- •11. Обработка заготовок на специализированных и заточных станках

- •12. Технологические требования, предъявляемые к заготовкам, обрабатываемым на шлифовальных станках

- •Глава 12. Методы отделочной обработки поверхностей заготовок

- •1. Общие сведения

- •2. Методы отделки поверхностей чистовыми резцами и шлифовальными кругами

- •3. Полирование заготовок

- •4 . Абразивно-жидкостная отделка

- •5. Притирка поверхностей

- •6. Хонингование

- •7. Суперфиниш

- •8. Зубозакругление

- •9. Зубошевингование

- •10. Зубохонингование

- •11. Зубошлифование

- •12. Зубопритирка

- •Глава 13. Методы обработки заготовок без снятия стружки

- •1. Общие сведения о чистовой обработке пластическим деформированием

- •2. Обкатывание и раскатывание поверхностей заготовок

- •3. Алмазное выглаживание

- •4. Калибрование отверстий

- •5. Вибронакатывание

- •6. Обкатывание зубчатых колес

- •7. Накатывание резьб, шлицевых валов и зубчатых колес

- •8. Накатывание рифлений и клейм

- •9. Упрочняющая обработка поверхностей деталей

Глава 4. Обработка заготовок на станках токарной группы

1. Характеристика метода точения

Технологический метод формообразования поверхностей заготовок точением характеризуется наличием двух движений: вращательным движением заготовки (скорость резания) и поступательным движением режущего инструмента-резца (движение подачи).

Обрабатывают на токарных станках, классификация которых дана в таблице VI.1. На вертикальных полуавтоматах и автоматах и токарно-карусельных станках заготовки имеют вертикальную ось вращения, на всех прочих — горизонтальную. Движение подачи осуществляется параллельно, перпендикулярно или под углом к оси вращения заготовки.

На станках токарной группы обрабатывают в основном наружные и внутренние поверхности, имеющие форму тел вращения, а также плоские (торцовые) поверхности. На специальных и специализированных станках можно обрабатывать и более сложные поверхности, например поверхности, описываемые уравнением спирали Архимеда, циклоиды и т. д., а также плоские многогранники (четырех-, шестигранные плоские поверхности и т, д.).

Под термином точение (обтачивание), как правило, понимают обработку наружных поверхностей. Разновидностями точения являются: растачивание — обработка внутренних поверхностей; подрезание — обработка плоских (торцовых) поверхностей и разрезание — разделение заготовки на части или отрезание готовой детали от ее заготовки — пруткового проката.

В современном машиностроении и приборостроении обработка на токарных станках является лишь черновой или получистовой. В механических цехах машиностроительных заводов удельный вес токарных станков и автоматов составляет 30—40% от общего парка металлорежущих станков.

2. Токарные резцы

Многообразие видов поверхностей, обрабатываемых на станках токарной группы, привело к созданию большого числа токарных резцов, которые классифицируют по разным признакам.

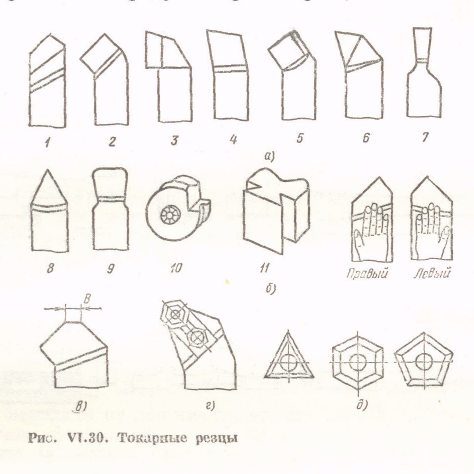

По технологическому назначению различают резцы (рис. VI.30, а): проходные 1—3 для обтачивания наружных цилиндрических и конических поверхностей; подрезные 4 для обтачивания плоских торцовых поверхностей; расточные 5 для растачивания сквозных и 6 для глухих отверстий; отрезные 7 для разрезания заготовок; резьбовые 8 для нарезания наружных и внутренних резьб; фасонные круглые 10 и призматические 11 для обтачивания фасонных поверхностей; прорезные для обтачивания кольцевых канавок; галтельные для обтачивания переходных поверхностей между ступенями валов по радиусу и др.

П о

характеру обработки различают резцы

черновые, получистовые и чистовые

лопаточные 9.

По

форме рабочей части резцы (рис. VI.30,

а)

делят на прямые 1,

отогнутые

2,

оттянутые

7 и изогнутые, которые используют обычно

для разрезания на части заготовок

больших диаметров. По направлению подачи

резцы подразделяют на правые и левые

(рис. VI.30,

б).

Правые

работают с подачей справа налево, левые

— слева направо. По способу изготовления

различают резцы: целые, с приваренной

встык рабочей частью, с приваренной или

припаянной пластинкой инструментального

материала, со сменными пластинками

режущего материала. По роду материала

резцы бывают из быстрорежущей стали, с

пластинками из твердого сплава, с

пластинками из минералокерамики, с

кристаллами алмазов.

о

характеру обработки различают резцы

черновые, получистовые и чистовые

лопаточные 9.

По

форме рабочей части резцы (рис. VI.30,

а)

делят на прямые 1,

отогнутые

2,

оттянутые

7 и изогнутые, которые используют обычно

для разрезания на части заготовок

больших диаметров. По направлению подачи

резцы подразделяют на правые и левые

(рис. VI.30,

б).

Правые

работают с подачей справа налево, левые

— слева направо. По способу изготовления

различают резцы: целые, с приваренной

встык рабочей частью, с приваренной или

припаянной пластинкой инструментального

материала, со сменными пластинками

режущего материала. По роду материала

резцы бывают из быстрорежущей стали, с

пластинками из твердого сплава, с

пластинками из минералокерамики, с

кристаллами алмазов.

Для высокопроизводительного точения с большими подачами используют резцы с дополнительным режущим лезвием (рис. VI.30, в). Длина В дополнительного режущего лезвия составляет 1,1 sпр. Резец устанавливают па станке так, чтобы дополнительное режущее лезвие было параллельно линии центров станка. В этом случае обработанная поверхность будет иметь малую шероховатость.

В промышленности широко применяют резцы с многогранными неперетачиваемыми твердосплавными пластинками (рис. VI.30, г). Когда одно из режущих лезвий пластинки выходит из строя вследствие затупления, открепляют механический прижим пластинки 1 устанавливают в рабочее положение следующее ее лезвие. Форма пластинок показана на рис. VI.30, д.