- •Кристаллическое строение металла

- •1. Объемно-центрированная кубическая решетка (оцк)

- •2. Гране-центрированная кубическая решетка (гцк)

- •3. Гексоганальная плотно-упакованная решетка (гпу)

- •Анизотропия свойств кристаллов

- •Дефекты кристаллического строения

- •1. Точечные дефекты – их размеры малы во всех трех измерениях.

- •Кристаллизация металлов

- •Полиморфные превращения в металлах и сплавах.

- •1.Диффузионный механизм

- •2. Мартенситный механизм

- •Магнитные превращения.

- •Пластическая деформация металлов.

- •Структурные изменения при холодной пластической деформации.

- •Механические свойства металлов и сплавов.

- •Статические испытания на растяжение.

- •Прочностные характеристики.

- •Предел пропорциональности

- •2. Условный предел упругости

- •3. Условный предел текучести

- •4. Предел прочности (временное сопротивление)

- •5. Истинное сопротивление разрыву (sк)

- •Пластические характеристики

- •Определение твердости

- •Механические характеристики, определяемые при динамических испытаниях.

- •Строение сплавов.

- •Твердые растворы

- •Твердые растворы вычитания

- •Промежуточные фазы

- •Типовые диаграммы состояний.

- •Диаграмма состояния сплавов образующие химические соединения.

- •Диаграмма состояния сплавов испытывающие полиморфные превращения

- •Связь между диаграммой состояния и свойствами материалов.

- •Диаграмма состояния железо-углерод

- •Цементит

- •Аустенит

- •Процесс структурообразования в системе железо углерод.

- •Диаграмма состояния железо-графит

- •Виды термообработки металлов.

- •Основные виды термообработки

- •Термическая обработка стали

- •Превращение стали при нагреве.

- •Превращения в сталях при охлаждении

- •Мартенситное превращение

- •Промежуточное превращение (бинитное)

- •В.№37 Термообработка сталей. Понятие отжига II рода. Виды отжига сталей II рода (полнный, неполнный, нормализация, изотермический,): особенности, назначение, температура нагрева, выдержка, охлаждение

- •Отжиг второго рода

- •Виды отжига второго рода

- •Закалка сталей.

- •Закалку разделяют на полную и неполную.

- •Отпуск стали

- •Химико-термическая обработка стали

- •Цементация сталей

- •Азотирование стали

- •Термомеханическая обработка стали.

3. Условный предел текучести

Отличается от предела упругости только величиной допуска на пластическую деформацию, следовательно он назначает напряжения при котором происходит полный переход к макропластической деформации.

Физический предел текучести

Напряжение при котором образец деформируется при постоянной нагрузке, определяется эта величина в том случае, если на диаграмме наблюдается зуб и площадка текучести.

σТИ – физический предел текучести

4. Предел прочности (временное сопротивление)

Определяется по максимальной нагрузке на диаграмме

До точки В образец сохраняет цилиндрическую форму, т.е. деформации идет равномерно. В точке В начинается локализация пластической деформации в некотором объеме образца. Сечение начинает уменьшаться по сравнению с остальным объемом. Это локализованный объем – называется шейкой.

5. Истинное сопротивление разрыву (sк)

определяется по усилию в конечный момент.

Пластические характеристики

Определяют, как правило по образцам, а не по диаграмме, сюда относят абсолютное удлинение Δl.

Разность между конечной и начальной длиной рабочей части образца Δl=lК –lВ

По диаграмме нагружения, величину абсолютного удлинения можно найти, если из конечной точки К, провести прямую параллельно начальному упругому участку.

Относительное

удлинение ![]()

Относительное сужение определяется

где S0, SКПЛОЩ – площадь поперечного сечения до испытания и в месте разрыва

В№16 Экспериментальные методы определения твердости металлов и сплавов (Бринелля и Роквелла): принцип определения твердости, применяемые оборудование и оснастка, назначение. Достоинства твердости как метода оценки свойств материала.

Определение твердости

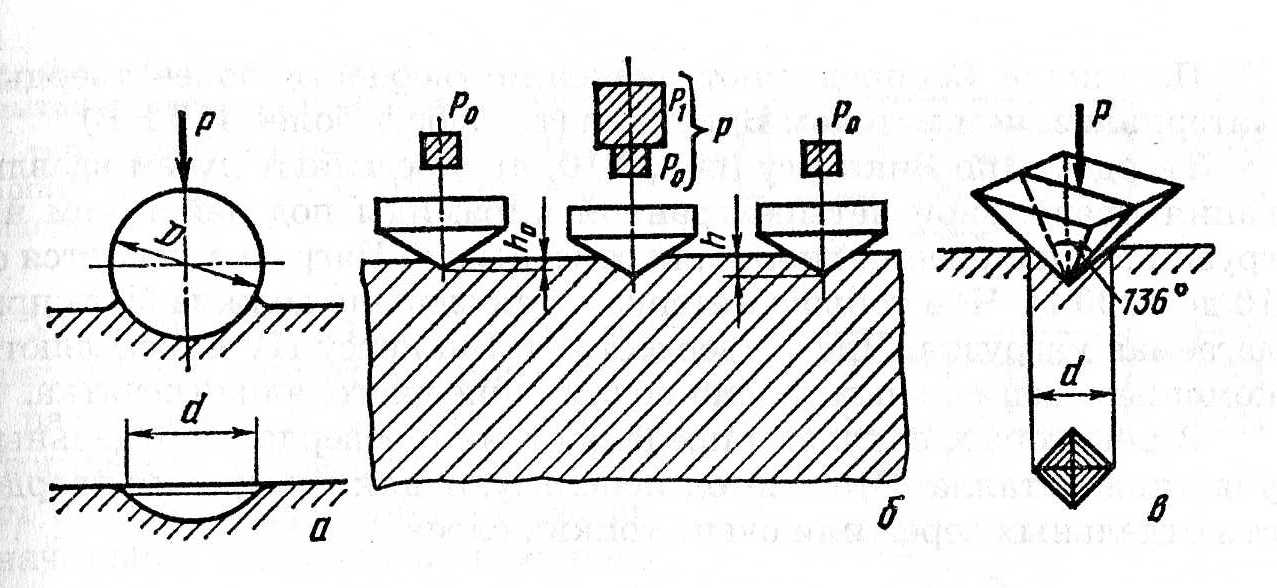

Твердостью называют свойство материала оказывать сопротивление деформации в поверхностном слое при местных контактных воздействиях. Различают следующие методы определения твердости: по Бринеллю (по диаметру отпечатка шарика); по Роквеллу (по глубине вдавливания алмазного конуса или закаленного шарика); по Виккерсу (для деталей малой толщины или тонких поверхностных слоев твердость определяют по диагонали отпечатка алмазной пирамиды).

Испытание по методу Бринелля (рис. а) состоит во вдавливании в испытуемое тело стального шарика диаметром D под действием постоянной нагрузки Р и измерении диаметра отпечатка d. Число твердости по Бринеллю НВ определяется величиной нагрузки Р, деленной на сферическую поверхность отпечатка. Чем меньше диаметр отпечатка, тем выше твердость металла. На практике твердость определяют не по формулам, а по специальным таблицам, исходя из диаметра отпечатка d. Из опасности возможных деформации шарика метолом Бринелля не рекомендуется применять для стали с твердостью более 450 НВ.

При испытании по методу Роквелла (рис. б) индентором служит алмазный конус (для более мягких материалов маленький стальной шарик). Конус или шарик вдавливаются в металл с двумя последовательными нагружениями: предварительным Р0 =100Н и основным Р1. Имеются три шкалы. При испытании алмазным конусом и нагрузке (HRA), а при испытании стальным шариком и Р1=900Н – шкала В (HRB).

Единица твердости по Роквеллу – безразмерная величина, соответствующая осевому перемещению индикатора на 0,002мм.

По шкале С определяют значения твердости более твердых материалов, чем методом Бринелля (твердость более 450НВ).

Твердость по Виккерсу (рис. в) определяют путем вдавливания правильной четырехгранной пирамиды под действием нагрузки Р и измерения диагонали отпечатка d. Нагрузка меняется от 10 до 1000Н. Чем тоньше материал, тем меньше должна быть прилагаемая нагрузка. Число твердости по Виккерсу НV определяют с помощью специальных таблиц по величине диагонали отпечатка.

В некоторых случаях определяют микротвердость отдельных участков металла. Этот метод используют для измерения твердости отдельных зерен или очень тонких слоев.