- •Кристаллическое строение металла

- •1. Объемно-центрированная кубическая решетка (оцк)

- •2. Гране-центрированная кубическая решетка (гцк)

- •3. Гексоганальная плотно-упакованная решетка (гпу)

- •Анизотропия свойств кристаллов

- •Дефекты кристаллического строения

- •1. Точечные дефекты – их размеры малы во всех трех измерениях.

- •Кристаллизация металлов

- •Полиморфные превращения в металлах и сплавах.

- •1.Диффузионный механизм

- •2. Мартенситный механизм

- •Магнитные превращения.

- •Пластическая деформация металлов.

- •Структурные изменения при холодной пластической деформации.

- •Механические свойства металлов и сплавов.

- •Статические испытания на растяжение.

- •Прочностные характеристики.

- •Предел пропорциональности

- •2. Условный предел упругости

- •3. Условный предел текучести

- •4. Предел прочности (временное сопротивление)

- •5. Истинное сопротивление разрыву (sк)

- •Пластические характеристики

- •Определение твердости

- •Механические характеристики, определяемые при динамических испытаниях.

- •Строение сплавов.

- •Твердые растворы

- •Твердые растворы вычитания

- •Промежуточные фазы

- •Типовые диаграммы состояний.

- •Диаграмма состояния сплавов образующие химические соединения.

- •Диаграмма состояния сплавов испытывающие полиморфные превращения

- •Связь между диаграммой состояния и свойствами материалов.

- •Диаграмма состояния железо-углерод

- •Цементит

- •Аустенит

- •Процесс структурообразования в системе железо углерод.

- •Диаграмма состояния железо-графит

- •Виды термообработки металлов.

- •Основные виды термообработки

- •Термическая обработка стали

- •Превращение стали при нагреве.

- •Превращения в сталях при охлаждении

- •Мартенситное превращение

- •Промежуточное превращение (бинитное)

- •В.№37 Термообработка сталей. Понятие отжига II рода. Виды отжига сталей II рода (полнный, неполнный, нормализация, изотермический,): особенности, назначение, температура нагрева, выдержка, охлаждение

- •Отжиг второго рода

- •Виды отжига второго рода

- •Закалка сталей.

- •Закалку разделяют на полную и неполную.

- •Отпуск стали

- •Химико-термическая обработка стали

- •Цементация сталей

- •Азотирование стали

- •Термомеханическая обработка стали.

Механические свойства металлов и сплавов.

Под механическими свойствами понимают характеристики определяющие поведение материала под действием приложенных внешних сил.

К механическим свойствам относятся: сопромат, пластинные деформации или разрушение.

Механические свойства определяют в условиях плавного нарастания нагрузки (статические испытания) или в условиях быстрого нарастания нагрузки (динамические испытания).

Механические характеристики определяют в результате проведения специальных механических испытаний в соответствии со стандартами.

Статические испытания на растяжение.

Статические испытания на растяжение являются одним из наиболее широко применяемых методов механических испытаний прежде всего потому что в результате одного испытания можно определить несколько механических характеристик.

Для испытания применяют образцы круглого или прямоугольного сечения.

l0 – рабочая длина образца

Основным результатом испытания является диаграмма нагружения, которая строится в координатах, нагрузку удлинением, по отдельным точкам этой диаграммы оаределяют механические характеристики.

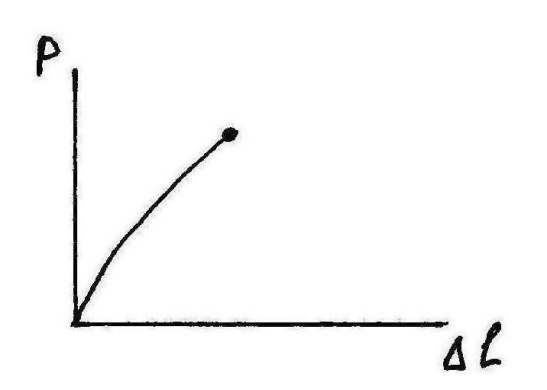

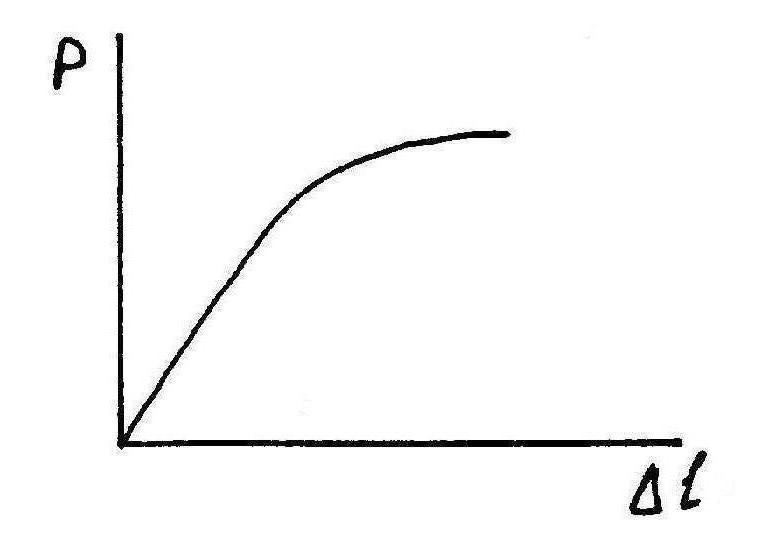

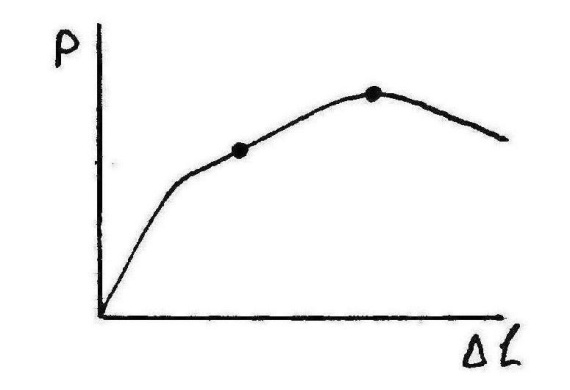

Для различных металлов и сплавов диаграммы нагружения могут быть разными, но они сводятся к терм основным типам.

1 тип диаграмм характерен для крупного разрушения материала без видимой пластической деформации.

2 тип диаграмм характерен для образцов равномерно удлиняющихся без локализации деформации.

3 тип диаграмм характерен для образцов разрушающихся после образования шейки в результате сосредоточенной деформации

В зависимости от типа диаграмм, различают набор механических характеристик, которые по ней можно определить. Наибольшее число характеристик определяется по диаграмме третьего типа.

Прочностные характеристики.

В результате механических испытаний определяют условные характеристики прочности, их определяют как отношение некоторой нагрузки к площади поперечного сечения образца до деформации.

Истинные характеристики определяются как отношение нагрузки к площади сечения образца в момент соответствующей данной нагрузке.

Предел пропорциональности

При возравстании нагрузке от 0 даже если деформация происходит в упругой области в некоторых зернах материала начинается микропластическая деформация, однако доля ее очень мала и до определенной нагрузки не наблюдается отклонений линии диаграммы нагружения от прямой.

На диаграмме этой нагрузке соответствует точка Р.

Таким образом предел пропорциональности, это напряжение, которое материал выдерживает без отклонения от закона Гука.

2. Условный предел упругости

При дальнейшем увеличении нагрузки, количество зерен охваченных пластическими деформациями возрастает и в определенный момент наблюдается макропластическая деформация. Предел упругости характеризует напряжение при котором отмечаются первые признаки макропластической деформации

0,05 – допуск по пластической деформации

Чтобы найти значение Ри на оси удлинений из начала координат откладывают отрезок соответствующий заданной деформации. (0,05% от l0). Из полученной точки проводят прямую параллельную начальному упругому участку диаграммы. Точка пересечения этой прямой с линией диаграммы соответствует нагрузке Ри.