- •Кристаллическое строение металла

- •1. Объемно-центрированная кубическая решетка (оцк)

- •2. Гране-центрированная кубическая решетка (гцк)

- •3. Гексоганальная плотно-упакованная решетка (гпу)

- •Анизотропия свойств кристаллов

- •Дефекты кристаллического строения

- •1. Точечные дефекты – их размеры малы во всех трех измерениях.

- •Кристаллизация металлов

- •Полиморфные превращения в металлах и сплавах.

- •1.Диффузионный механизм

- •2. Мартенситный механизм

- •Магнитные превращения.

- •Пластическая деформация металлов.

- •Структурные изменения при холодной пластической деформации.

- •Механические свойства металлов и сплавов.

- •Статические испытания на растяжение.

- •Прочностные характеристики.

- •Предел пропорциональности

- •2. Условный предел упругости

- •3. Условный предел текучести

- •4. Предел прочности (временное сопротивление)

- •5. Истинное сопротивление разрыву (sк)

- •Пластические характеристики

- •Определение твердости

- •Механические характеристики, определяемые при динамических испытаниях.

- •Строение сплавов.

- •Твердые растворы

- •Твердые растворы вычитания

- •Промежуточные фазы

- •Типовые диаграммы состояний.

- •Диаграмма состояния сплавов образующие химические соединения.

- •Диаграмма состояния сплавов испытывающие полиморфные превращения

- •Связь между диаграммой состояния и свойствами материалов.

- •Диаграмма состояния железо-углерод

- •Цементит

- •Аустенит

- •Процесс структурообразования в системе железо углерод.

- •Диаграмма состояния железо-графит

- •Виды термообработки металлов.

- •Основные виды термообработки

- •Термическая обработка стали

- •Превращение стали при нагреве.

- •Превращения в сталях при охлаждении

- •Мартенситное превращение

- •Промежуточное превращение (бинитное)

- •В.№37 Термообработка сталей. Понятие отжига II рода. Виды отжига сталей II рода (полнный, неполнный, нормализация, изотермический,): особенности, назначение, температура нагрева, выдержка, охлаждение

- •Отжиг второго рода

- •Виды отжига второго рода

- •Закалка сталей.

- •Закалку разделяют на полную и неполную.

- •Отпуск стали

- •Химико-термическая обработка стали

- •Цементация сталей

- •Азотирование стали

- •Термомеханическая обработка стали.

Азотирование стали

- процесс диффузионного насыщения поверхности азотом – применяют для повышения износостойкости и твердости поверхностного слоя изделий.

Азотированию подвергают детали прошедшие окончательную термическую и механическую обработку. В качестве предварительной термической обработки применяют закалку и высокий отпуск. При такой обработки формируется структура сорбита.

Относительно высокая твердость центральных слоев необходима для того что бы тонкий азотируемый слой не продавливался при работе. Операция азотирование проводится среди аммиака при температурах ниже температур отпуска в течении очень длительного времени (50-60часов).

В процессе азотирования происходит образование твердого раствора внедрения атома в альфа-железо и образование нитритов (FeN), однако нитриты железа не приводят к значительному повышению твердости. Высокую твердость азотированному слою предают нитриды легирующих элементов – хром, молибден, алюминий.

Азотированию подвергают только легированные стали.

Преимущества азотирования перед цементацией:

более высокая твердость, износостойкость поверхностного слоя.

В азотированном слое повышенная твердость сохраняется пр нагреве до 5500.

Лучшая коррозионная стойкость

Недостатки:

- длительность процесса

- необходимость применения более дорогих легированных сталей.

В.№44 Термомеханическая обработка стали: понятие, схема, сущность, назначение, преимущества и недостатки, условия осуществления.

Термомеханическая обработка стали.

- основана на сочетании процессов пластической деформации и термической обработки.

При термомеханической обработки деформация стали происходит в области аустенита с последующим быстрым охлаждением (закалкой).

Существенным преимуществом термомеханической термообработки является то что при значительном увеличении прочности характеристики вязкости и пластичности до двух раз выше, чем после закалки и отпуска.

Различают 2 термомеханические обработки вида:

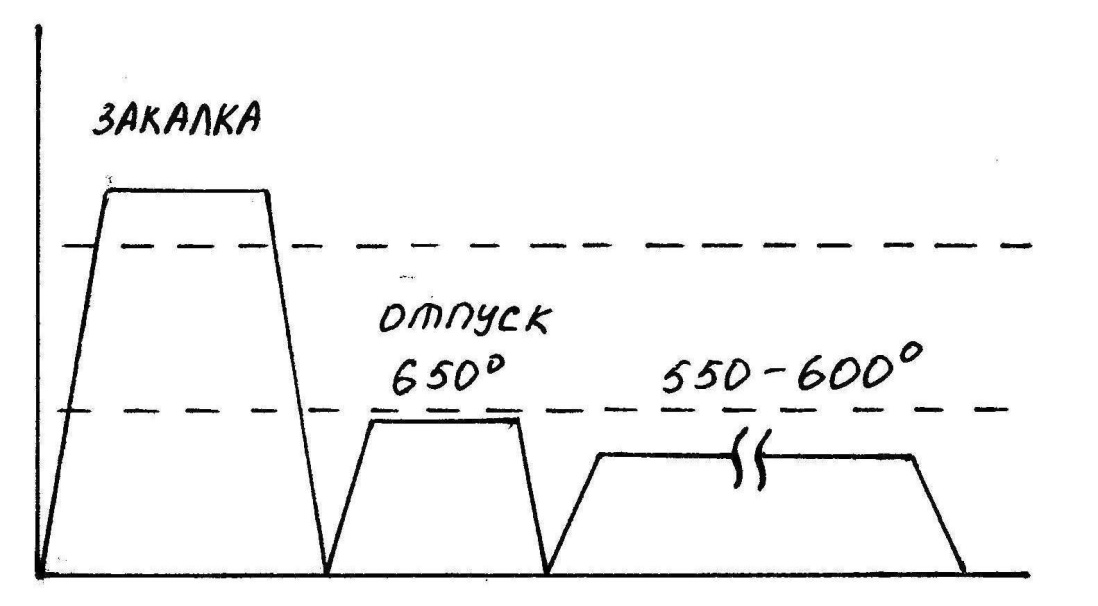

Высокотемпературная термомеханическая обработка (ВТМО) – заключается в нагреве стали в аустенитную область, деформации при этой температуре закалки с температурой деформации и последующим низком отпуске.

В процессе деформации происходит измельчение зерна и наклеп аустенита, в результате после закалки формируется высокодисперсный мартенсит.

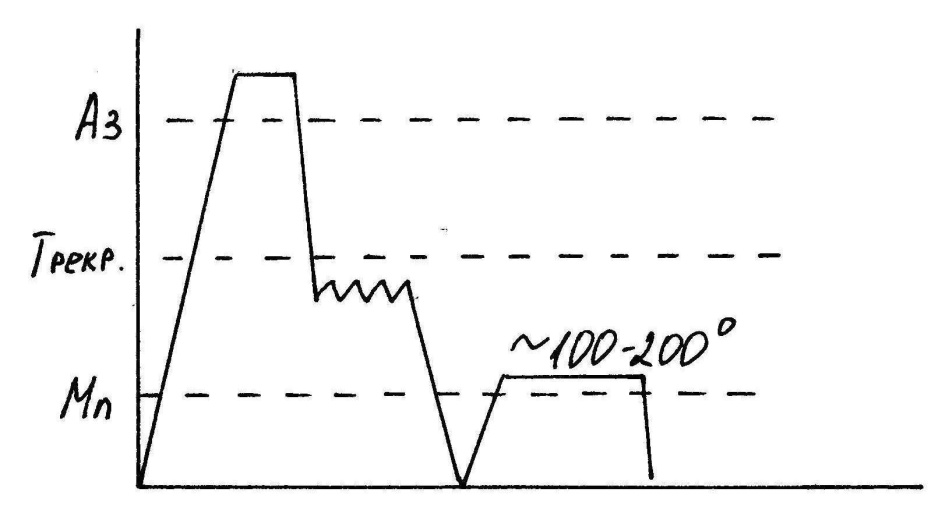

Низкотемпературная термомеханическая термообработка (НТМО) – заключается в том, что сталь нагревают в аустенитное состояние, охлаждают до температуры ниже температуры рекристаллизации, но выше температуры мартенситного превращения. Деформируют при этой температуре состояние нестабильного аустенита. После деформации проводят закалку и низкий отпуск.