- •Кристаллическое строение металла

- •1. Объемно-центрированная кубическая решетка (оцк)

- •2. Гране-центрированная кубическая решетка (гцк)

- •3. Гексоганальная плотно-упакованная решетка (гпу)

- •Анизотропия свойств кристаллов

- •Дефекты кристаллического строения

- •1. Точечные дефекты – их размеры малы во всех трех измерениях.

- •Кристаллизация металлов

- •Полиморфные превращения в металлах и сплавах.

- •1.Диффузионный механизм

- •2. Мартенситный механизм

- •Магнитные превращения.

- •Пластическая деформация металлов.

- •Структурные изменения при холодной пластической деформации.

- •Механические свойства металлов и сплавов.

- •Статические испытания на растяжение.

- •Прочностные характеристики.

- •Предел пропорциональности

- •2. Условный предел упругости

- •3. Условный предел текучести

- •4. Предел прочности (временное сопротивление)

- •5. Истинное сопротивление разрыву (sк)

- •Пластические характеристики

- •Определение твердости

- •Механические характеристики, определяемые при динамических испытаниях.

- •Строение сплавов.

- •Твердые растворы

- •Твердые растворы вычитания

- •Промежуточные фазы

- •Типовые диаграммы состояний.

- •Диаграмма состояния сплавов образующие химические соединения.

- •Диаграмма состояния сплавов испытывающие полиморфные превращения

- •Связь между диаграммой состояния и свойствами материалов.

- •Диаграмма состояния железо-углерод

- •Цементит

- •Аустенит

- •Процесс структурообразования в системе железо углерод.

- •Диаграмма состояния железо-графит

- •Виды термообработки металлов.

- •Основные виды термообработки

- •Термическая обработка стали

- •Превращение стали при нагреве.

- •Превращения в сталях при охлаждении

- •Мартенситное превращение

- •Промежуточное превращение (бинитное)

- •В.№37 Термообработка сталей. Понятие отжига II рода. Виды отжига сталей II рода (полнный, неполнный, нормализация, изотермический,): особенности, назначение, температура нагрева, выдержка, охлаждение

- •Отжиг второго рода

- •Виды отжига второго рода

- •Закалка сталей.

- •Закалку разделяют на полную и неполную.

- •Отпуск стали

- •Химико-термическая обработка стали

- •Цементация сталей

- •Азотирование стали

- •Термомеханическая обработка стали.

Химико-термическая обработка стали

- называются процессы приводящие к диффузионному насыщению поверхностного слоя различными элементами. Химико-термическую обработку применяют для повышения твердости, износостойкости, сопротивления, усталости и контактной выносливости поверхностного слоя при сохранении вязкой сердцевины детали.

Различают три стадии процесса химико-термической обработки

протекают химические реакции в окружающей среде и образуются активные диффундирующие элементы в ионизированном состоянии.

происходят усвоение поверхностью этих активных элементов, в результате тонкий поверхностный слой насыщается этим элементом, создается градиент концентраций, что является движущей силой следующей стадии процесс.

диффузионное проникновение элементов в глубь металла, которое сопровождается образованием твердых растворов или фазовой перекристаллизацией

Первая и вторая стадия процессов химико-термической термообработки протекает значительно быстрее третьей.

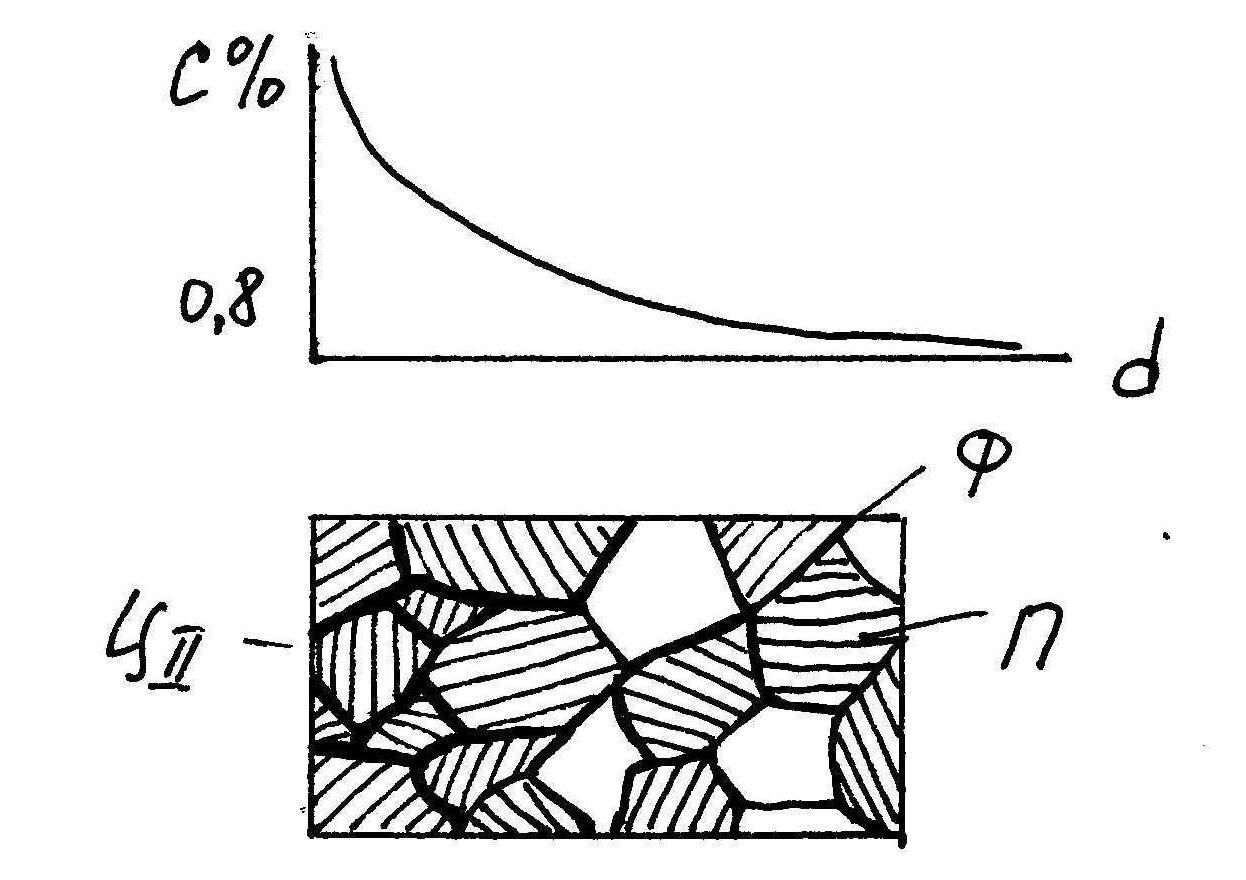

В.№42 Цементация стали: сущность процесса, виды карбюризаторов, структура в сечении детали после цементации. Термическая обработка сталей после цементации. Преимущества и недостатки процесса, его назначение.

Цементация сталей

- процесс диффузионного насыщения поверхности углеродом.

Для цементации используют стали с содержанием углерода до 0,2%.

Среда для цементации называется карбюризатор. Цементацию проводят в твердом, жидком, газообразном карбюризаторе, наиболее часто в твердом карбюризаторе в качестве которого используют древесный уголь.

Процесс цементации длительный, проводится при температуре 910-930 в течении нескольких часов.

В результате поверхность насыщается до содержания углерода от 0,8-1,0% от поверхности к сердцевине изделия, снижается глубина науглероженного слоя, зависит от габаритов и назначения изделия, обычно более 1,0мм.

После цементации поверхностный слой соответствует составу заэвтектоидной стали и его структура представляет собой →перлит и сетку цементита.

По мере удаления от поверхности содержание углерода уменьшается и следующий слой соответствует по составу эвтектоидной стали со структурой перлита. При дальнейшем углублении от поверхности к сердцевине структура соответствует доэвтектоидной стали и содержит феррит и перлит.

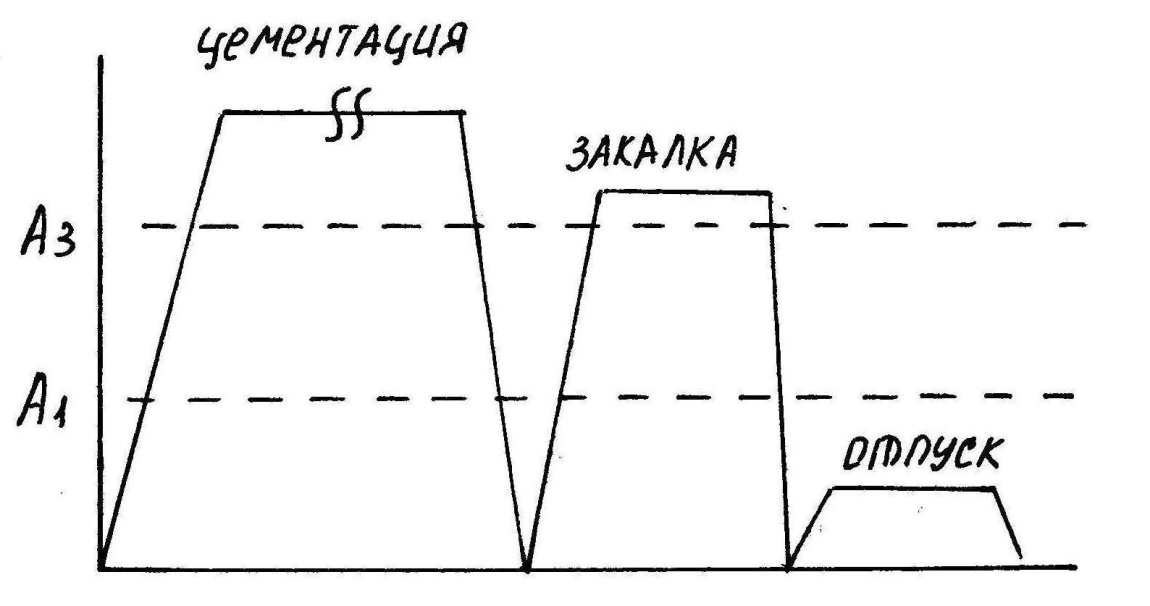

Длительные выдержки в процессе цементации приводят к значительному росту зерна аустенита, поэтому после цементации необходима термообработка с фазовой перекристаллизацией. В качестве термообработки используют закалку с низким отпуском.

Структура после окончательной термообработки в поверхностном слое отпущенный мартенсит, в сердцевине детали как правило закалка не происходит и там сохраняется феррито-перлитная структура. в результате этого в середине сохраняется вязкость а поверхностные слои имеют высокую твердость.

В.№ Азотирование стали: сущность и параметры процесса (время, среда, температура) процесса, структура стали после азотирования. Термическая обработка азотируемых сталей. Преимущества и недостатки процесса, назначение.